冷作模具钢SKD11的热处理增韧技术

袁志钟, 王梦飞, 张伯承,2, 段旭斌, 李表敏, 杨海峰, 罗 锐, 程晓农

(1. 江苏大学 材料科学与工程学院, 江苏 镇江 212013;2. 镇江市京口区理工热处理科技服务站, 江苏 镇江 212012)

冷作模具可以实现冷冲、冷镦和冷挤压等材料成形工艺,在服役时要承受循环往复的较大载荷、冲击力和摩擦磨损[1]。因此,冷作模具钢的性能不仅要求高硬度、高耐磨性,也需要一定的抗拉/屈服强度、冲击性能以及疲劳强度。

Cr12系金属材料是国内常用的高碳高铬冷作模具钢,包括Cr12、Cr12MoV和Cr12Mo1V1(SKD11)等几种牌号。其特点是淬透性好、热处理变形小、耐磨性好和硬度高。作为莱氏体钢,Cr12系钢材组织中存在着粗大共晶碳化物,常导致模具在服役过程中发生断裂等失效[2-3]。随着冶炼及锻造技术的进步,该类材料中的粗大共晶碳化物不再是微观组织中的主要问题,取而代之的是高硬度情况下出现的冲击性能不足,从而导致模具在经受大的冲击载荷时,服役寿命较短。所以在保持Cr12系冷作模具钢高硬度的基础上,如果能够提高冲击性能,就能在很大程度上提高模具使用寿命。

因此,国内外对于提高Cr12系冷作模具钢的强韧性和使用寿命进行了很多研究,有的侧重于预处理工艺,例如可以采用一种双重固溶球化预先热处理工艺,破坏Cr12MoV网状碳化物结构,使碳化物球化,可以提高其韧性[4];有的侧重于回火工艺,对冷作模具钢的一次硬化和二次硬化现象的机理开展研究,利用析出强化提高硬度和强度并通过控制碳化物析出类型改善韧性[5-6];此外,一些研究集中在深冷处理[7-9],发现深冷处理能加速模具钢中二次碳化物的析出,对于其硬度和韧性都有提高。传统的淬回火热处理工艺只能得到回火马氏体(M′)和残留奥氏体(RA)组织,国内外对于马氏体(M)+下贝氏体(LB)的复相热处理工艺也进行了一些研究。结果表明,M/LB复相以及少量RA的组织能提高合金钢的综合力学性能[10-16],并且LB的最佳含量(体积分数)范围在15%~25%[17]。

本研究针对SKD11冷作模具钢冲击性能不足的缺点,开发了两种新型的复相热处理工艺,特别采用了本课题组开发的新工艺[18-19],研究了这些热处理工艺对SKD11钢微观组织和性能的影响。

1 试样制备与试验方法

1.1 试验材料

选用了热轧态冷作模具钢SKD11作为试验钢,对其进行了球化退火以改善碳化物形态和分布,提高其切削加工性。其化学成分见表1。

表1 试验钢的化学成分(质量分数,%)

1.2 试验方法

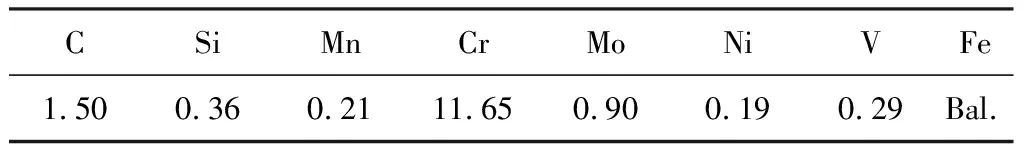

使用Gleebe-3500型热力模拟试验机对试样进行了相变点的测试。将直径φ6 mm、高度75 mm的试样以1 ℃/s的加热速率加热至1030 ℃,保温15 min,完全奥氏体化后以10 ℃/s的冷却速度将试样冷却至室温,得到如图1(a)所示的热膨胀曲线图,经过计算,得到关键热处理参数点:Ac1为855 ℃,Ms为200 ℃。将表1的实测材料成分输入到JMatPro热力学计算软件中,计算出该材料的TTT曲线,见图1(b),试验结果与计算结果基本吻合。

图1 试验钢的热膨胀曲线(a)及JMatPro计算得出的TTT曲线(b)Fig.1 Thermal expansion curve(a) and TTT diagram calculated by JMatPro(b) of the tested steel

根据测得的相变点温度,制定了热处理工艺,如图2所示。将样品分为三组,第一组采用了A-Q-A(Austempering-Quenching-Austempering)的热处理工艺;第二组采用了Q-T-A(Quenching-Tempering-Austempering)的热处理工艺;第三组进行了淬火和低温回火的常规热处理,简称Q-T。淬火加热采用SXL-1400箱式炉,回火采用SXL-1200箱式炉,样品表面涂覆防氧化涂料;等温淬火采用硝盐介质,常规淬火采用空冷至室温。

图2 热处理工艺曲线Fig.2 Heat treatment process curves (a) A-Q-A; (b) Q-T-A; (c) Q-T

1.3 组织观察及性能表征

使用Leica DMi8金相显微镜进行组织观察,采用4%硝酸酒精进行腐蚀。采用了FEI NovaNano450型扫描电镜(SEM)进行微观组织和冲击断口分析工作。采用D8 Advance X射线衍射仪检测试样中的RA含量。使用HRS-150型号的洛氏硬度计进行硬度测试,硬度载荷砝码为150 kg。冲击试验依据GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》在NI300型金属摆锤试验机上进行,采用55 mm×10 mm×10 mm的无缺口冲击试样,且长度方向与轧制面轴向方向平行。

2 试验结果与分析

2.1 微观组织观察

2.1.1 原始组织

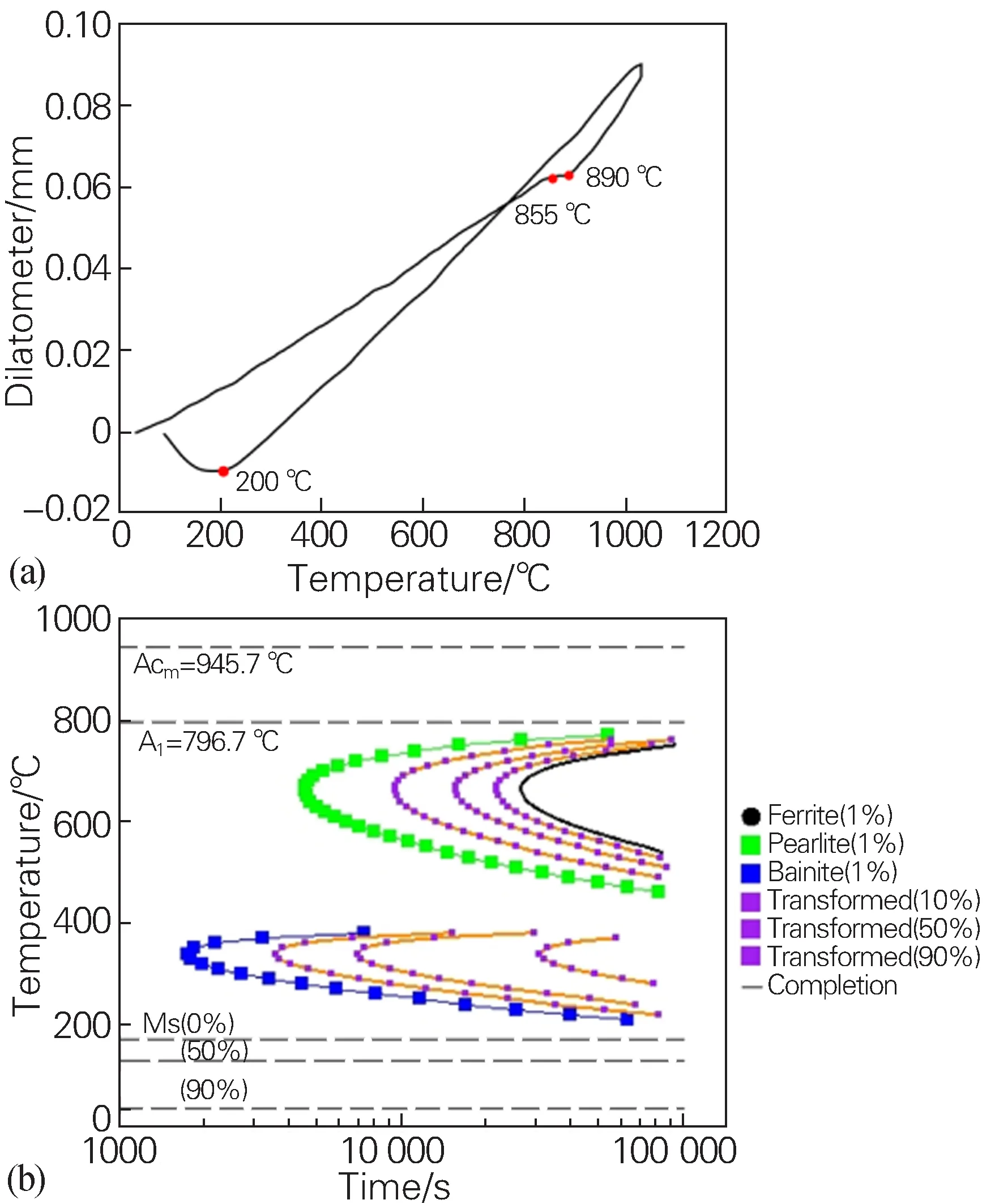

球化退火态SKD11钢的显微组织如图3所示。从图3中可以看出,原始组织的基体上分布着两种碳化物,一种是凝固过程析出的粗大一次碳化物(Primary carbide),个别长度超过20 μm,另一种是球化退火过程析出的微细球状二次碳化物(Secondary carbide),这些细小碳化物分布在铁素体(F)基体上,构成球状珠光体组织。Cr12系冷作模具钢在生产过程中极易产生粗大网状的一次碳化物偏析,热轧和球化退火工艺可以很大程度破碎、部分溶解网状偏析及粗大碳化物颗粒,但由于材料的高碳高合金属性,这种粗大的一次碳化物无法彻底消除。SKD11钢中的合金元素Cr主要富集在一次碳化物中,其类型主要为Cr7C3型碳化物[20],Mo与V元素能分别与C元素形成Mo2C型和VC碳化物,Cr7C3和VC可以增强模具钢的耐磨性,Mo2C和VC可以起到二次硬化的作用。在Cr-W-Mo-V-Si工模具钢中[21],主要存在的碳化物类型有M23C6、M7C3、M6C、M3C和MC,而在SKD11钢中,共晶碳化物以M7C3为主,这种碳化物就是在由液相凝固过程中所形成的一次共晶碳化物,在热处理过程中是无法改变的,改善这种碳化物的加工方式主要是锻造。而通过热处理可以改善二次碳化物的形态和分布,MC和M2C型在高温回火过程中可以弥散析出,起到析出强化的作用。

图3 球化退火态SKD11钢的微观组织Fig.3 Microstructure of the SKD11 steel after spheroidizing annealing(a) OM; (b) SEM

2.1.2 热处理试样组织

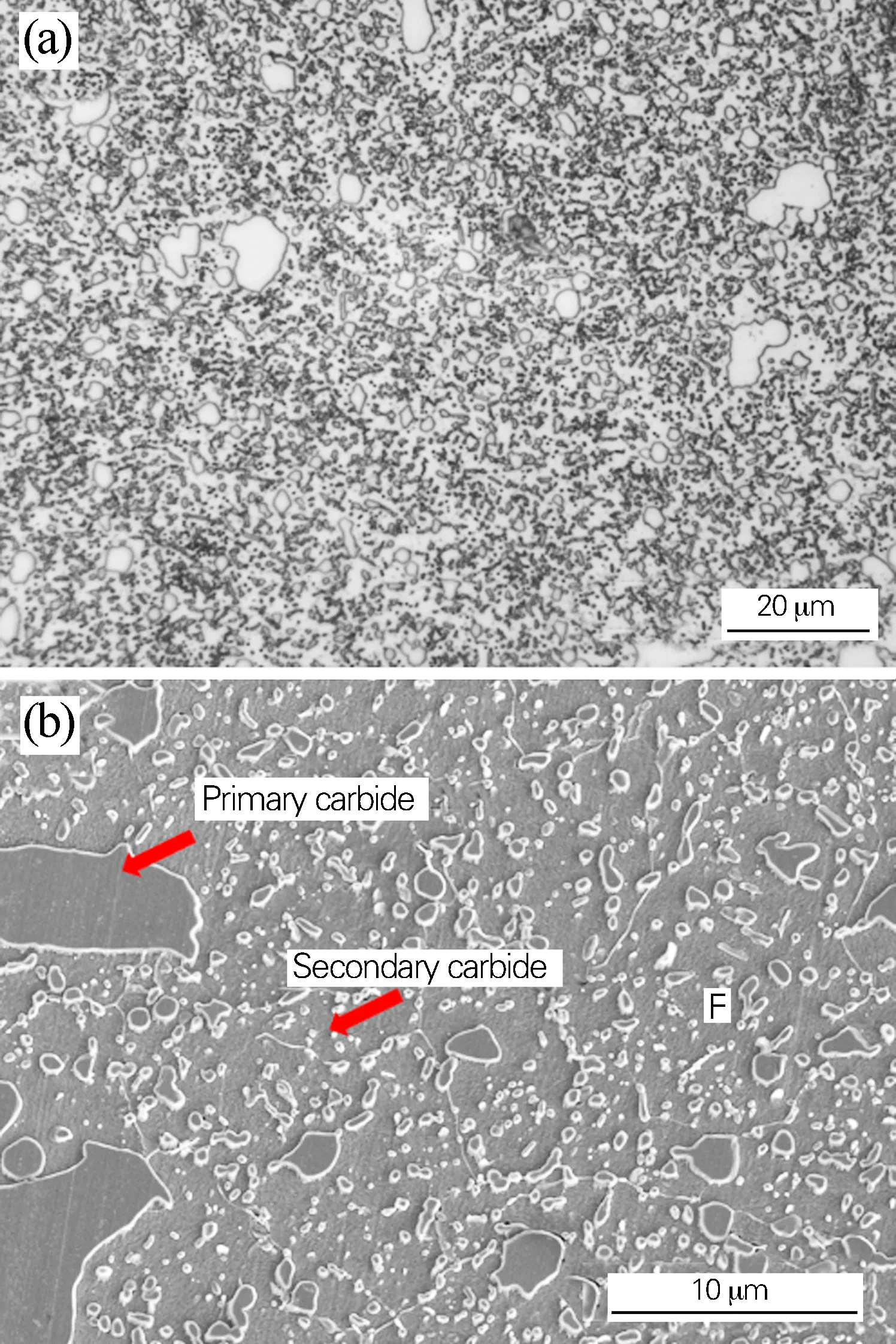

经Q-T处理后的微观组织如图4所示。该工艺采用淬火+低温回火的热处理工艺,基体是M与少量RA的混合组织,一次碳化物和二次碳化物分布于基体上。因为组织内含有大量的M′、M7C3和M23C6碳化物[22-24],所以其硬度较高,达到60.5 HRC。Q-T工艺试样中的碳化物分布比较均匀,但是部分晶界处存在一些二次碳化物,会造成晶界脆化,其余大部分碳化物分布在晶内。组织中较大尺寸一次碳化物的形状多为棒状和球状,平均尺寸为14.2 μm,二次碳化物平均粒径为1.0 μm。

图4 Q-T试样的显微组织Fig.4 Microstructure of the Q-T specimen(a) OM; (b) SEM

两种复相热处理试样的显微组织如图5所示。其中A-Q-A试样的显微组织为一次碳化物和二次碳化物以及下贝氏体(LB)和M的混合组织和少量的RA,M是基体,RA以薄膜状形态(Filmy RA)隐在马氏体片层间,少部分以块状(Blockly RA)存在,在组织中不容易看到。在SEM中可以看到柳叶状LB,白色断续条状碳化物以一定位向分布在贝氏体铁素体(BF)上,LB形态相比Q-T-A中的略粗大,是因为两种工艺在LB转变温度的保温时间不同。从金相图中观察复相组织很难看清其基体组织形貌,直观看起来跟球化退火组织类似,其晶粒尺寸比较细小。通过图5(c)可以看到,Q-T-A组织中晶粒内部浅亮色的都是RA,大块和小块发亮的都是碳化物,LB很少且细小,通过扫描电镜进行高倍观察看到Q-T-A试样组织中的二次碳化物在晶内均匀分布,RA有的以M+RA岛存在,有的以条状分布在LB层间。两种复相基体均为LB+M+RA,其中A-Q-A试样M含量较Q-T-A含量少,LB较多,且RA含量较多,所以其韧性更好。Q-T-A试样组织相对来讲与Q-T态的组织相似,晶界较明显,晶粒尺寸与其相似,基体主要为M和LB,A-Q-A试样组织更细小。

图5 复相热处理A-Q-A(a, b)和Q-T-A(c, d)工艺后试样的微观组织Fig.5 Microstructure of the specimen after duplex heat treatments A-Q-A(a, b) and Q-T-A(c, d)(a,c) OM; (b,d) SEM

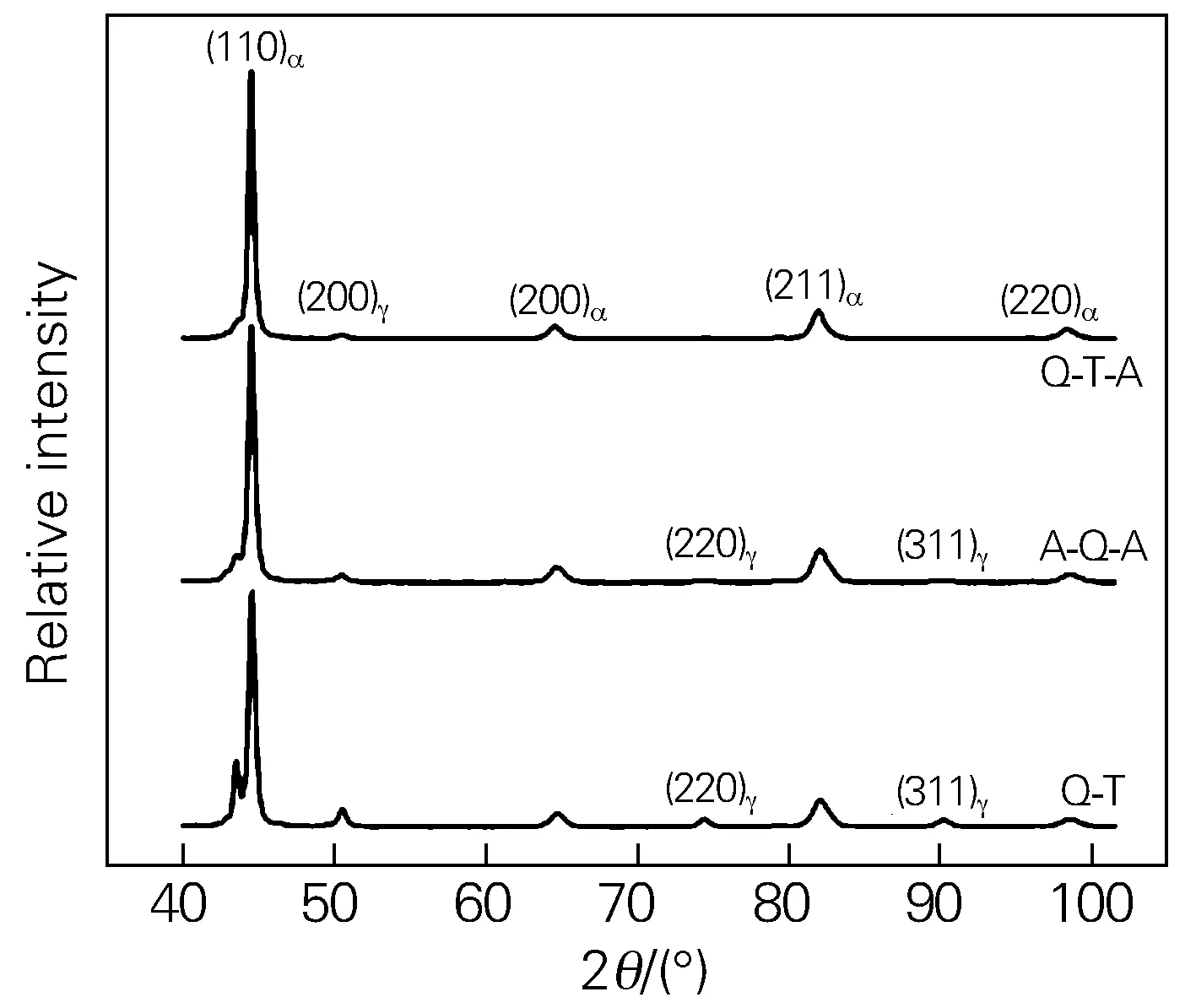

2.2 残留奥氏体含量计算

A-Q-A、Q-T-A和Q-T试样的XRD图谱如图6所示。从图6可以看出3种热处理工艺的微观组织中都有RA的存在,可以采用YB/T 5338—2019《钢中奥氏体定量测定 X射线衍射仪法》计算其含量,参考公式为:

图6 3种不同热处理工艺下试样的XRD图谱Fig.6 XRD patterns of the specimens after three different heat treatments

(1)

式中:Vγ为试样中γ相的体积分数;Vc为试样中碳化物相总量的体积分数;Iα(hkl)i为试样中α相(hkl)i晶面衍射线的累计强度;Iγ(hkl)i为试样中γ相(hkl)j晶面衍射线的累计强度;G为γ相(hkl)j晶面与α相(hkl)i晶面所对应的强度有关因子之比。

计算结果显示,A-Q-A、Q-T-A和Q-T工艺下试样的RA含量(体积分数)依次为18.6%、13.2%和9.4%。

RA作为一种软韧相,在受到冲击时,可以通过塑性变形减弱应力集中的效果,并诱发M相变,吸收能量,钝化微裂纹,阻止微裂纹的扩展[25]。文献[26]报道了LB相稳定RA的现象,B相变类似于M相变,能够使RA稳定化,在LB存在的情况下,RA的含量及其C含量都远高于常规淬火试样。

2.3 复相工艺讨论

A-Q-A工艺将原始组织经加热奥氏体化之后,首先在LB转变温度区保温40 min,由于LB转变孕育期较长[27],使奥氏体部分转变为较为细小的LB,并且在奥氏体内形成的LB能切割奥氏体晶粒,细化晶粒,在随后的淬火过程中,M尺寸得到细化,存在的部分LB能够限制M的生长,M体积膨胀又会使LB发生形变,从而强化LB的硬度,提高了基体的强韧性;然后又升温至LB转变温度,使M分解形成M′,部分RA转变为LB,使LB含量增加,强度和韧性进一步得到提高。在第二次的LB温度保温过程中,不仅有RA向LB的转变,还存在着碳分配[28-30]的机制。M中碳含量降低可以提高韧性,在碳化物形成元素Mo、V等元素的影响下,M/RA相界面发生移动,从而改变RA的C含量并使其稳定存在。

Q-T-A工艺[18-19]是将SKD11试样奥氏体化后先进行了一次预淬火,淬火温度为Ms点,转变少部分M并保留较多的RA,随后温度升高至不发生相变的港湾温度区520 ℃进行回火,使M中过饱和的C和合金元素(Mo、V)以M2C和MC型微细碳化物在基体中析出[31-32],成为组织中的主要强化相,提高基体的硬度和强度,达到钉扎位错运动、析出强化的目的。接着快速降低温度至LB转变温度等温2 h,促使大部分RA向LB的转变。保温结束后空冷至室温,剩余的RA富碳而稳定,不再发生相变。

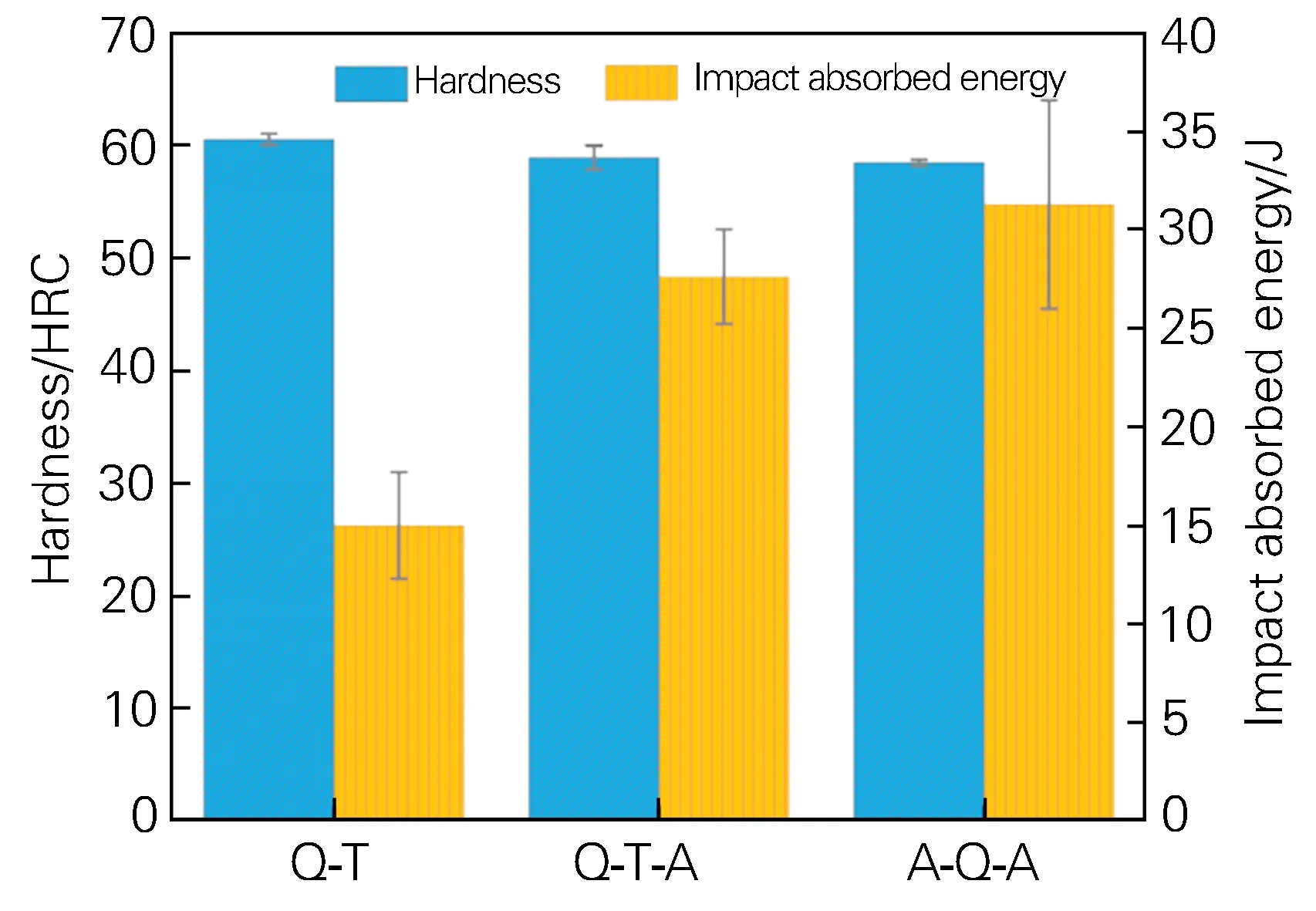

2.4 力学性能测试

SKD11钢的硬度和冲击吸收能量测量结果如图7所示。从图7中可以看出,两组复相热处理试样的硬度比常规热处理Q-T试样的硬度低1~2 HRC,主要是因为Q-T工艺的全M组织硬度很高,而LB/M复相中LB的硬度略低。另外,根据图6的分析结果,复相试样中含有较多的RA也导致硬度略有下降。冲击试验结果表明,A-Q-A和Q-T-A的冲击吸收能量分别为31.3 J和27.6 J,远高于Q-T的15.0 J,说明LB/M复相组织及RA共同提高了试样的韧性。

图7 3种不同热处理工艺下试样的硬度和冲击吸收能量Fig.7 Hardness and impact absorbed energy of the specimens after three different heat treatments

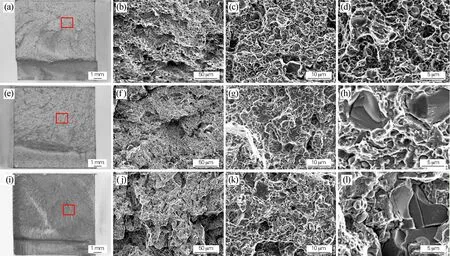

2.5 冲击断口分析

3种热处理工艺试样的冲击断口形貌如图8所示,图8(a~d)分别对应A-Q-A试样断口宏观形貌和3种不同放大倍数的SEM照片。图8(e~l)分别对应Q-T-A试样和Q-T试样的宏观和3种不同放大倍数的SEM照片。从A-Q-A试样的宏观形貌来看,剪切唇明显放射区并不明显,纤维区较小,瞬断区形成与断裂表面呈一定夹角。方框区域为微观照片对应的拍摄位置。从微观断口来看,A-Q-A试样断口形貌为大范围的等轴韧窝,韧窝数量多,大、小韧窝分布密集,呈现出部分韧性断口特征,从高倍下观察断口发现,韧窝内存在有许多细小的二次碳化物颗粒,能够延缓微裂纹的扩展,而粗大的一次碳化物断裂时,裂纹长而深,进一步表明一次碳化物对钢韧性的危害;Q-T-A试样的宏观断口形貌剪切唇明显,和A-Q-A相似。从微观来看,Q-T-A工艺试样断口形貌表现为局部等轴韧窝+少量解理台阶,且存在少量拉长韧窝;Q-T工艺试样宏观断口较前两者更为平坦,放射区明显,不见纤维区。微观来看存在一些河流花样和解理台阶,韧窝数目相对前两种工艺差别不大,但是韧窝较浅,与前两种工艺存在明显差别;另外,视场中存在少量撕裂棱。从断口形貌上可以明显看出韧性的差异,与冲击吸收能量的数据相吻合。

图8 3种不同热处理工艺后试样的冲击断口形貌Fig.8 Impact fracture morphologies of the specimens after three different heat treatments(a-d) A-Q-A; (e-h) Q-T-A; (i-l) Q-T

3 结论

1) A-Q-A和Q-T-A两种复相热处理工艺得到的组织均为LB/M的复相组织,且RA含量超过13%,A-Q-A工艺得到的LB和RA含量更高,Q-T-A得到的组织更细小。

2) 复相热处理工艺充分利用了细晶强化弥补LB强度较低的缺点,A-Q-A和Q-T-A的硬度分别为58.5 HRC和58.6 HRC,略低于Q-T工艺的60.5 HRC。

3) LB/M的复相组织以及RA带来了优异的冲击性能。A-Q-A和Q-T-A的冲击吸收能量分别为31.3 J和27.5 J,远高于Q-T的15.0 J,取得了显著的增韧效果。