3.1%Si取向硅钢显微组织和宏观织构演变

刘永珍, 董丽丽,2, 刘宝志, 张 浩, 麻永林

(1. 内蒙古科技大学 材料与冶金学院, 内蒙古 包头 014010;2. 内蒙古包钢钢联股份有限公司 技术中心, 内蒙古 包头 014010;3. 包头市威丰稀土电磁材料股份有限公司, 内蒙古 包头 014010)

取向硅钢的磁性能相对于无取向硅钢更具有强烈的方向性。取向硅钢的轧制方向即为易磁化方向,在此方向上具有更高的磁导率和较低的铁损特性[1]。冷轧过程中取向硅钢的织构形成是一个逐渐形成和演变的过程。普通级取向硅钢的生产流程长,工艺环节多,一般需要经过两次冷轧,第一次冷轧由2.63 mm轧制为0.63 mm,第二次冷轧达到成品所需的目标厚度。退火过程主要为3次退火,在脱碳退火环节完成初次再结晶,高温退火环节完成二次再结晶,最后经拉伸平整退火后完成后续过程。在复杂的两次冷轧轧制过程及3阶段不同工艺的退火工序下,取向硅钢的显微组织和宏观结构变化十分明显[2]。取向硅钢成品的磁性能与各阶段显微组织、宏观织构有着密不可分的关联。

金属材料的形变过程和再结晶是调控金属材料显微组织和性能的重要阶段[3]。取向硅钢冷轧、退火流程工艺复杂,对不同生产工序段后取向硅钢的微观组织、宏观织构演变规律以及成因展开研究,有助于取向硅钢成品磁性能的有效控制。在取向硅钢轧制及各阶段退火过程中,材料微观晶粒的排列改变带来了宏观各向异性的转变[4]。因此,开展取向硅钢再结晶显微组织及宏观织构演变规律研究,对于拓展取向硅钢高磁感调控手段具有重要的理论和实践意义。

1 试验材料与方法

1.1 试验材料

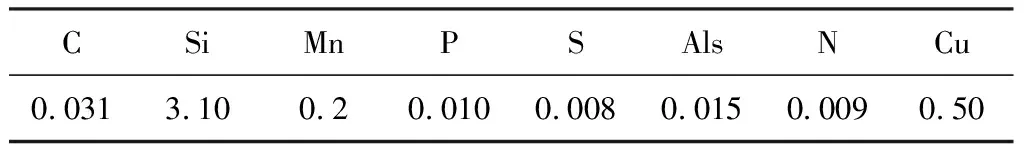

某硅钢生产企业采用二次冷轧法生产取向硅钢。生产原料为取向硅钢热轧钢带,主要成分如表1所示。

表1 取向硅钢热轧钢带的主要成分(质量分数,%)

1.2 试验方法

热轧后的取向硅钢钢带厚度为2.63 mm,采用20辊森吉米尔轧机,通过一次冷轧,厚度为0.63 mm。经连续脱碳退火炉进行脱碳退火,完成初次再结晶,进行二次冷轧,厚度为0.27 mm。为防止钢卷在高温退火时粘连,对钢带表面进行氧化镁涂层后送入高温罩式退火炉进行高温退火,完成二次再结晶,最后经拉伸平整退火后得到普通取向硅钢成品。该硅钢冷轧、退火生产工艺流程为,热轧钢带→一次冷轧→脱碳退火→二次冷轧→高温退火→拉伸平整退火。

试验试样分别取自一次冷轧阶段、脱碳退火阶段、二次冷轧阶段、高温退火阶段及拉伸平整退火阶段。在各生产阶段完成后进行取样,制备试验所需试样,试样尺寸为10 mm×15 mm(轧向)。采用蔡司显微镜观察取向硅钢各阶段试样表面侧面(轧向和法向组成的侧面)的显微组织,同时利用XRD衍射仪分析取向硅钢各阶段的宏观织构。

2 试验结果与分析

2.1 显微组织转变研究

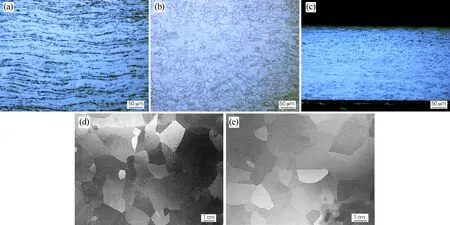

图1(a~e)为取向硅钢各阶段的显微组织。由图1(a,c)可以看出,冷轧过程后的取向硅钢显微组织均为沿轧制方向被拉长的纤维状变形铁素体晶粒。由于压下率及变形量较大,很难清楚地逐一识别晶粒及晶界。图1(b)为经脱碳退火阶段,发生回复和初次再结晶后的铁素体晶粒。取向硅钢在脱碳退火阶段发生初次再结晶,形成铁素体晶粒,晶粒边界不规则,形状为多边形。脱碳退火后的铁素体晶粒尺寸不均匀,晶粒尺寸多在5~20 μm之间,用Nano Measurer软件统计平均晶粒尺寸为10.23 μm。图1(d)为经高温退火完成二次再结晶后的组织,脱碳退火阶段产生的高斯取向晶粒在高温退火过程中吞并其他取向晶粒后发生异常长大,此时平均晶粒尺寸接近2 cm,但晶粒尺寸不均匀。图1(e)经拉伸平整退火后,取向硅钢的平均晶粒尺寸为2.3 cm,且均匀性提高。

图1 取向硅钢各阶段的显微组织(a)一次冷轧阶段;(b)脱碳退火阶段;(c)二次冷轧阶段;(d)高温退火阶段;(e)拉伸平整退火阶段Fig.1 Microstructure of the oriented silicon steel at different stages(a) first cold rolling; (b) decarburizing annealing; (c) second cold rolling; (d) high temperature annealing; (e) tensile leveling annealing

2.2 各阶段宏观织构转变

2.2.1 一次冷轧阶段

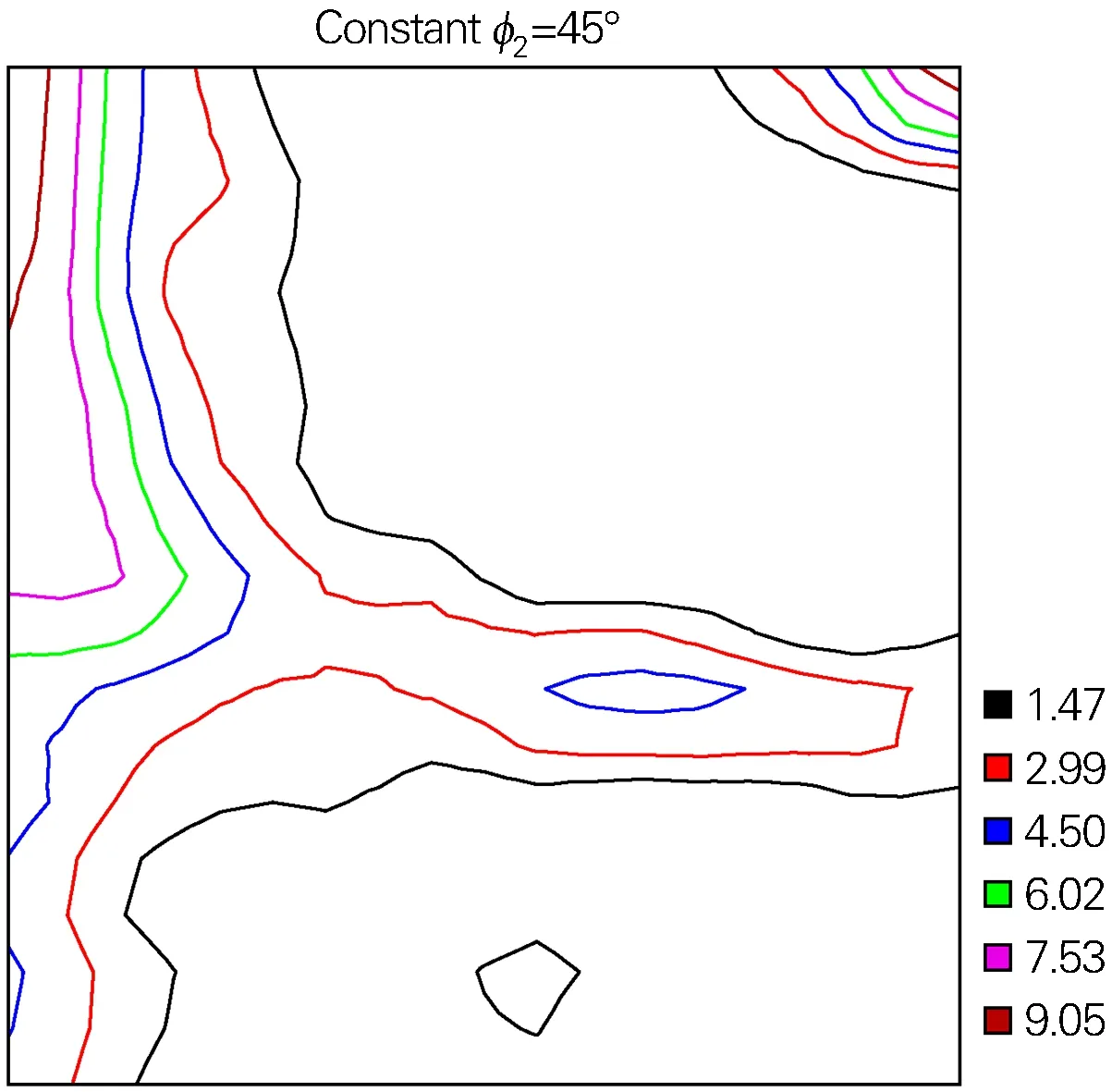

在一次冷轧阶段晶粒主要绕平行于轧向的<110>轴旋转。由图2可以看出,一次冷轧阶段的主要织构类型是以α线{001}<110>、{112}<110>和γ线{111}<110>和{111}<011>为主的织构。这些织构类型中强度最高的为旋转立方织构{001}<110>。取向硅钢热轧钢带即一次冷轧原料厚度为2.63 mm,一次冷轧后厚度为0.63 mm。在一次冷轧过程形成旋转立方织构的主要原因是在取向硅钢轧制过程中,热轧和一次冷轧过程总变形量已经超过99%,这种累积下来的总变形量非常大,因而形成了以旋转立方织构为主要组分的α取向线织构[5]。

图2 取向硅钢一次冷轧后的宏观织构Fig.2 Macroscopic texture of the oriented silicon steel after first cold rolling

2.2.2 脱碳退火阶段

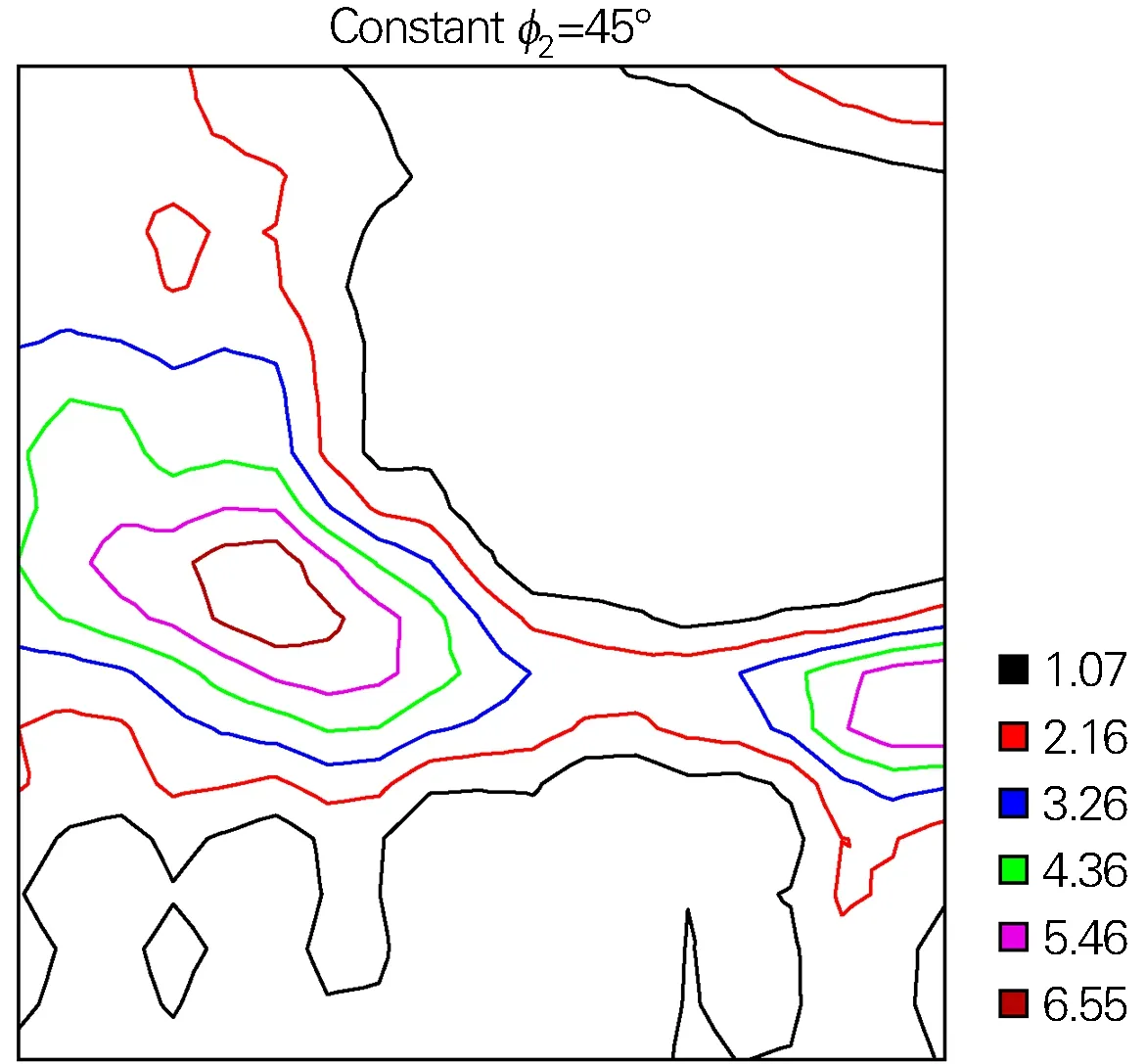

取向硅钢经过脱碳退火后发生初次再结晶,主要织构类型发生改变,如图3所示,α线织构强度减弱,最强织构类型为以{111}<110>和{111}<112>为主的γ纤维织构。值得注意的是,取向硅钢在脱碳退火阶段开始出现少量的高斯织构{110}<001>。这个时候产生的高斯织构{110}<001>在后续二次冷轧和高温退火过程中能够保持稳定,作为高温退火阶段二次再结晶的晶核。已有的研究结果[6]充分表明,{111}<112>织构起源于形变的γ纤维组织,对于普通级取向硅钢的生产过程是一种有利的织构。{111}<112>织构在后续的二次冷轧和高温退火过程中,{111}<110>取向晶粒和{111}<112>取向晶粒与高斯取向晶粒的取向夹角分别为35°和45°,这种角度的晶界即为高能晶界,具有较高的扩散能,在后续高温退火过程中可为二次再结晶中高斯织构的发展提供便利[7]。

图3 取向硅钢脱碳退火后的宏观织构Fig.3 Macroscopic texture of the oriented silicon steel after decarburizing annealing

2.2.3 二次冷轧阶段

图4为取向硅钢二次冷轧后的宏观织构。二次冷轧前取向硅钢厚度为0.63 mm,经二次冷轧后厚度为0.27 mm,压下率达到了57%。与一次冷轧过程后的取向硅钢宏观织构相类似,二次冷轧后主要织构类型依然为较强的α织构和γ织构,同时还有一定量的各工序遗传下来的旋转立方织构。与一次冷轧的织构相比,二次冷轧后γ织构强度增加,尤其是{111}<112>形变织构强度明显增加,这为接下来的高斯织构形成提供了有利条件。整体织构组分最强的是{113}<361>型织构,对应图1(c)中近柱状晶组织的粗大长条晶粒。

图4 取向硅钢二次冷轧后的宏观织构Fig.4 Macroscopic texture of the oriented silicon steel after second cold rolling

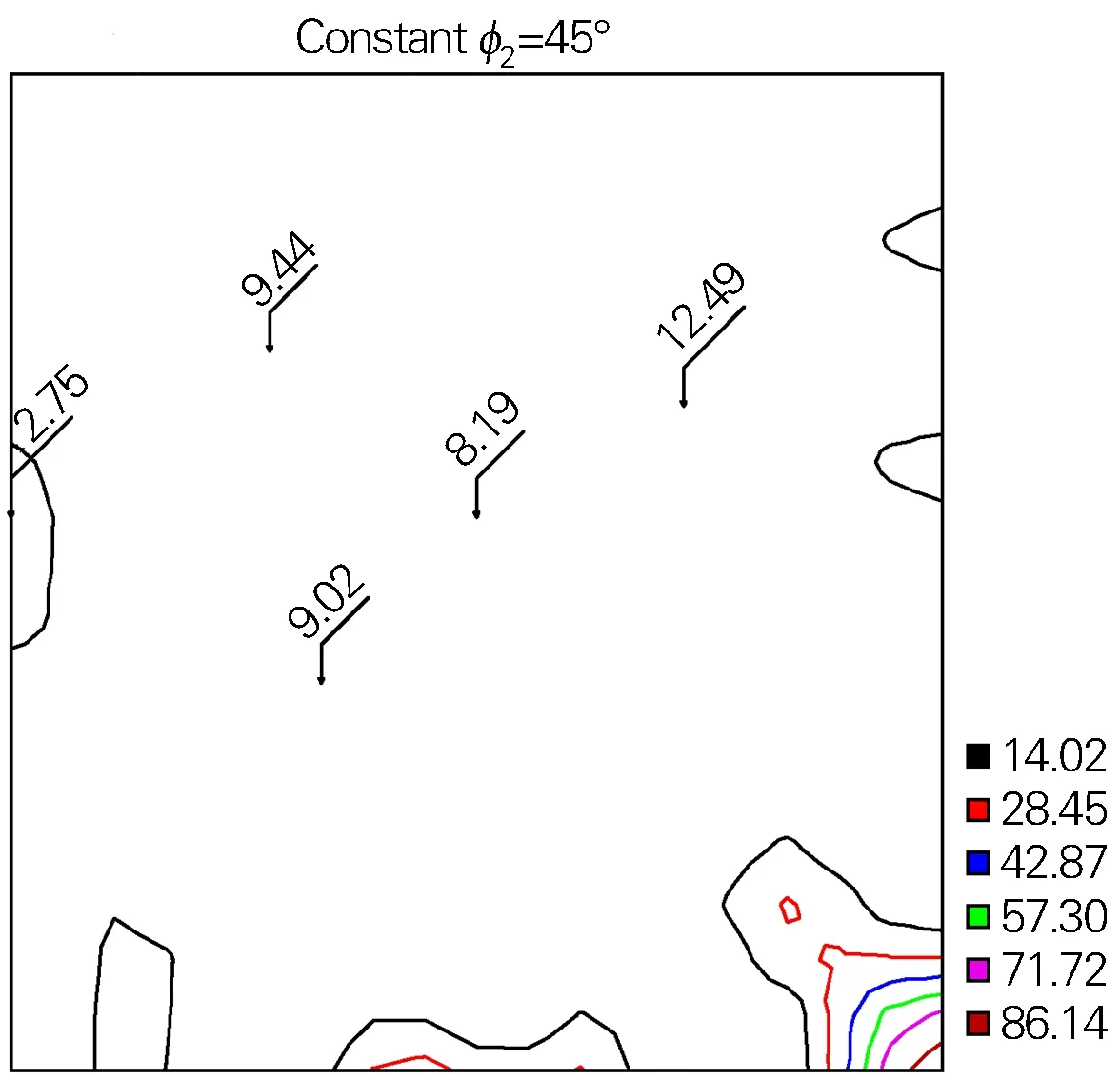

2.2.4 高温退火阶段

Si含量为3.1%的普通级取向硅钢在高温退火阶段发生二次再结晶,此阶段是取向硅钢高斯织构形成的重要环节。如图5所示,高温退火后的取向硅钢宏观织构类型以高斯织构{110}<001>为主,大量位向较为准确的高斯织构在此阶段形成。取向硅钢高温退火阶段,在前序脱碳退火阶段完成初次再结晶退火时产生的高斯取向晶粒发生异常长大,此时高斯取向晶粒的生长速度明显高于其他取向晶粒,迅速吞并以{111}<112>为主的其他取向晶粒,形成较大尺寸的高斯取向晶粒[8]。

图5 取向硅钢高温退火后的宏观织构Fig.5 Macroscopic texture of the oriented silicon steel after high temperature annealing

2.2.5 拉伸平整退火阶段

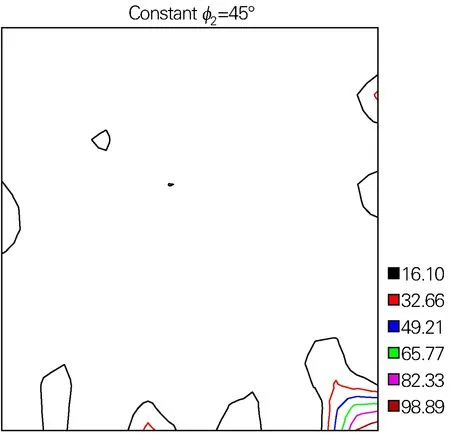

如图6所示,取向硅钢经拉伸平整退火后的宏观织构与高温退火阶段相比,高斯织构{110}<001>强度进一步增加,此时的高斯织构达到最强最锋锐的程度,表现出相对其他织构的强烈强度优势,从而使取向硅钢具有优异的磁性能。

图6 拉伸平整退火后取向硅钢的宏观织构Fig.6 Macroscopic texture of the oriented silicon steel after tensile leveling annealing

3 结论

1) 取向硅钢经脱碳退火初次再结晶后形成不规则多边形组织,经高温退火二次再结晶后,晶粒尺寸开始达到2.0 cm,经拉伸平整退火后晶粒更加均匀,平均晶粒尺寸为2.3 cm。

2) 取向硅钢一次冷轧后宏观织构以旋转立方取向、{112}<110>、{111}<110>织构组分占据主导地位。二次冷轧后出现大量的γ织构,{111}<112>形变织构较强,整体织构组分最强的是{113}<361>织构。

3) 取向硅钢经脱碳退火初次再结晶后主要织构类型为γ纤维织构,有少量的高斯织构{110}<001>。经高温退火二次再结晶后宏观织构主要为高斯织构{110}<001>,经拉伸平整退火后高斯织构达到最强最锋锐的程度。