淬火工艺对GCr4Mo4V钢组织及耐磨性的影响

崔 毅, 崔继红, 王 艳, 张雲飞, 俞 峰, 赵英利, 曹文全

(1. 钢铁研究总院有限公司 特殊钢研究院, 北京 100081;2. 河钢材料技术研究院, 河北 石家庄 052165;3. 中国机械总院集团北京机电研究所有限公司, 北京 100083;4. 河钢股份有限公司, 河北 石家庄 050023)

第二代轴承钢GCr4Mo4V(等同于美国牌号AISI M50)是一种基于二次硬化的全淬硬型轴承钢,最早于20世纪80年代中期被美国宇航局应用于航空轴承[1],在我国主要用于航空发动机轴轴承的加工,是目前国内用量最大的航空高温轴承材料。经过多年的工艺改进与成分优化,轴承企业针对GCr4Mo4V钢积累了丰富的性能数据与研究成果[2-7],材料的生产制备趋于成熟。作为一种起到传递载荷和实现装配部件精准定位的机械零部件,轴承需要在循环载荷条件下可靠运行,明确典型服役条件下的失效机制以及引发失效的关键因素成为高温轴承钢最为重要的研究方向之一。

国内外学者针对高温轴承钢典型服役工况下的失效形式与失效机制也进行了大量研究,Glover[8]发现滚动接触疲劳寿命受到试验材料、接触应力、润滑条件、滑滚比和表面粗糙度等因素影响,使用球棒滚动接触方式检测得到轴承钢疲劳寿命威布尔分布曲线,符合全尺寸轴承测试结果;郭军等[9]在对M50钢的疲劳磨损研究过程中发现M50钢疲劳剥落起源于表面剥落和白蚀区剥落,其中粘着磨损和疲劳磨损是引起表面起裂的重要因素;Baughman[10]研究发现当表面粗糙度减小时,M50轴承钢的滚动接触疲劳寿命显著增加;Voskamp[11]发现轴承滚动接触疲劳导致的材料退化过程分为3个阶段:安定阶段、平稳阶段和加速阶段。与单轴疲劳不同,滚动接触疲劳接触区域的循环应力更复杂,循环应力诱导裂纹萌生、扩展,最终导致剥落失效[12]。Evans[13]发现微观结构改变形成的白蚀区导致轴承钢剥落失效。引起轴承故障的3个重要方面,即滚动接触疲劳、碳化物颗粒对疲劳寿命的影响和通过棘轮效应(棘轮是指在应力控制阶段期间平均应力存在下塑性应变的连续累积)形成局部微塑性应变积累,但现阶段针对这方面的文献报道较少,没有全面研究碳化物颗粒对滚动接触疲劳中棘轮的微塑性应变累积的影响作用。

前述研究基础表明,本领域的学者与研究人员在GCr4Mo4V钢滚动接触过程中的疲劳失效机理以及组织演变规律方面开展了大量工作并取得了丰硕的成果,但是对其服役过程中摩擦磨损失效的研究相对不足,尤其围绕热处理工艺改善摩擦磨损性能的研究相对较少。对航空发动机工程零部件的失效分析表明,由于润滑介质补给不足导致的磨损失效已成为最典型的零部件失效形式[14-19],因此明确GCr4Mo4V钢干摩擦条件下的失效机理对于提升航空发动机主轴轴承的服役寿命至关重要。

基于以上背景,本文围绕淬火工艺对GCr4Mo4V钢显微组织演变规律进行了研究,并且针对该钢种在常温服役时滚动接触条件下极易发生的磨损失效形式开展室温干摩擦磨损试验,明确淬火工艺对GCr4Mo4V钢组织及耐磨性的影响规律。

1 试验材料与方法

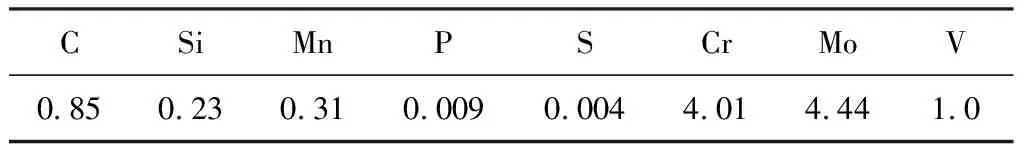

本研究用GCr4Mo4V钢为“真空感应+保护气氛电渣重熔”工艺制备,首先采用500 kg真空感应炉进行熔炼,浇铸制得φ200 mm规格自耗电极,接着在保护气氛电渣重熔炉进行重熔冶炼,得到φ300 mm规格电渣锭,化学成分如表1所示。

表1 试验钢化学成分(质量分数,%)

使用800 t液压机对GCr4Mo4V钢电渣锭进行开坯锻造至截面为120 mm×120 mm规格的方坯,再使用1 t电液锤精锻至截面为φ35 mm规格的棒材,锻棒热态装入加热炉进行860 ℃保温12 h的球化退火,并以不超过30 ℃/h的速度冷却至500 ℃,出炉空冷,得到球化退火态GCr4Mo4V钢棒材,将棒材在线切割机上以每15 mm为一段截取9个φ35 mm×15 mm的试样,分别在1090、1120、1150 ℃保温30、60、120 min后油淬,随后连续进行3次550 ℃×2 h(空冷)的回火处理。

使用线切割机从淬火、回火处理后的GCr4Mo4V钢试样上切取3 mm厚度的圆片并在磨床加工后进行表面硬度测试;对硬度测试后的试样横截面依次经过180、400、800、1000以及1200号砂纸逐级磨光并在抛光机进行抛光后,采用10%硝酸酒精溶液进行腐蚀,在ZEISS光学显微镜下开展晶粒尺寸观察。

将剩余φ35 mm×12 mm的试样在车床和磨床加工成φ30 mm×10 mm规格的圆盘形干摩擦磨损试样。使用UMT TriboLab型摩擦磨损试验机进行旋转干摩擦试验,环境温度为室温,摩擦副选用Si3N4陶瓷小球,载荷选定为20 N,摩擦小球在试样上的摩擦轨迹半径3 mm,转速200 r/min,摩擦试验设定为180 min。使用ZEISS激光共聚焦显微镜对干摩擦磨损试样的磨痕轮廓进行扫描,通过对5处磨痕轮廓曲线进行积分处理并取算术平均值得到磨痕截面积S,参考式(1)对GCr4Mo4V钢的磨损率Wr进行计算。

(1)

式中:F为施加载荷,N,本研究中载荷为20 N;V为磨损体积,数值上等于磨痕截面积S与磨痕圆周长K的乘积,mm3;L为磨痕长度,数值上等于摩擦副在试样表面相对运动的线距离,m,本研究中磨痕长度为678.24 m。

2 试验结果与讨论

2.1 显微组织

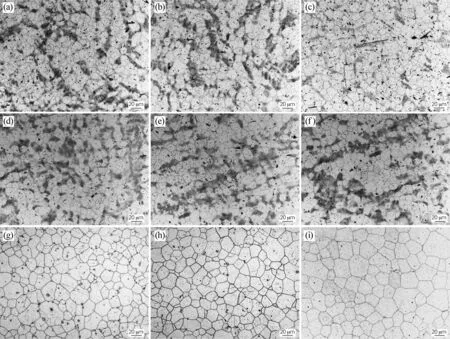

图1为不同淬火工艺条件下GCr4Mo4V钢的晶粒组织,可以看到在1090 ℃和1120 ℃进行奥氏体化时,晶粒尺寸并没有随着保温时间的延长发生显著变化,而奥氏体化温度提高至1150 ℃以后,晶粒尺寸则有明显的长大。通过对不同工艺条件下GCr4Mo4V钢晶粒尺寸进行统计测量,得到如图2所示晶粒尺寸的演变规律,对于1090 ℃和1120 ℃奥氏体化的淬火工艺,晶粒尺寸基本随着保温时间延长在10~13 μm范围内小幅度增长,而1150 ℃奥氏体化的淬火工艺得到的晶粒尺寸与前两个工艺相比均显著增加,随着保温时间从30 min延长至120 min,晶粒尺寸从15 μm增长至35 μm,尤其在保温时间超过60 min后,晶粒尺寸发生了迅速粗化。

图1 不同淬火工艺下GCr4Mo4V钢晶粒组织Fig.1 Grain structure of the GCr4Mo4V steel after different quenching processes(a) 1090 ℃×30 min; (b) 1090 ℃×60 min; (c) 1090 ℃×120 min; (d) 1120 ℃×30 min; (e) 1120 ℃×60 min; (f) 1120 ℃×120 min; (g) 1150 ℃×30 min; (h) 1150 ℃×60 min; (i) 1150 ℃×120 min

图2 不同淬火工艺下GCr4Mo4V钢晶粒尺寸演变规律Fig.2 Evolution of grain size of the GCr4Mo4V steel after different quenching processes

奥氏体化保温过程中晶粒尺寸的变化主要受到二次碳化物对晶界迁移作用的影响,上述试验结果表明,1090 ℃和1120 ℃保温过程中组织中二次碳化物的回溶程度有限,故晶粒尺寸并没有随着保温时间的变化而显著改变;而1150 ℃淬火条件下,二次碳化物会发生显著回溶,进而对晶界迁移的抑制能力显著减弱,晶粒尺寸增加幅度显著。

图3为不同淬火工艺试样的碳化物形貌与分布,可以看出在保温30 min奥氏体化的情况下,组织中均呈现出较多的大颗粒碳化物且不随着淬火温度发生显著变化;随着保温时间延长至60 min,组织中的大颗粒碳化物显著减少,1120 ℃与1150 ℃淬火条件下大颗粒碳化物减少幅度相对1090 ℃淬火条件下更加显著;

图3 不同淬火工艺和550 ℃回火后GCr4Mo4V钢碳化物分布Fig.3 Carbide distribution of the GCr4Mo4V steel after different quenching processes and tempering at 550 ℃(a) 1090 ℃×30 min; (b) 1090 ℃×60 min; (c) 1090 ℃×120 min; (d) 1120 ℃×30 min; (e) 1120 ℃×60 min; (f) 1120 ℃×120 min; (g) 1150 ℃×30 min; (h) 1150 ℃×60 min; (i) 1150 ℃×120 min

保温时间进一步延长至120 min,组织中碳化物分布进一步弥散,对1090 ℃及1120 ℃淬火工艺而言,大颗粒碳化物的尺寸变化并不显著,1150 ℃淬火工艺的大颗粒碳化物尺寸相比60 min保温条件又有了进一步的细化,碳化物的尺寸均匀性也显著提升。GCr4Mo4V钢中的大颗粒碳化物以一次碳化物为主,上述结果表明,淬火温度比保温时间对大颗粒碳化物的细化作用影响更大,淬火温度的提高有利于大颗粒碳化物的溶解,而保温时间的延长更有利于回火后碳化物的弥散化分布。

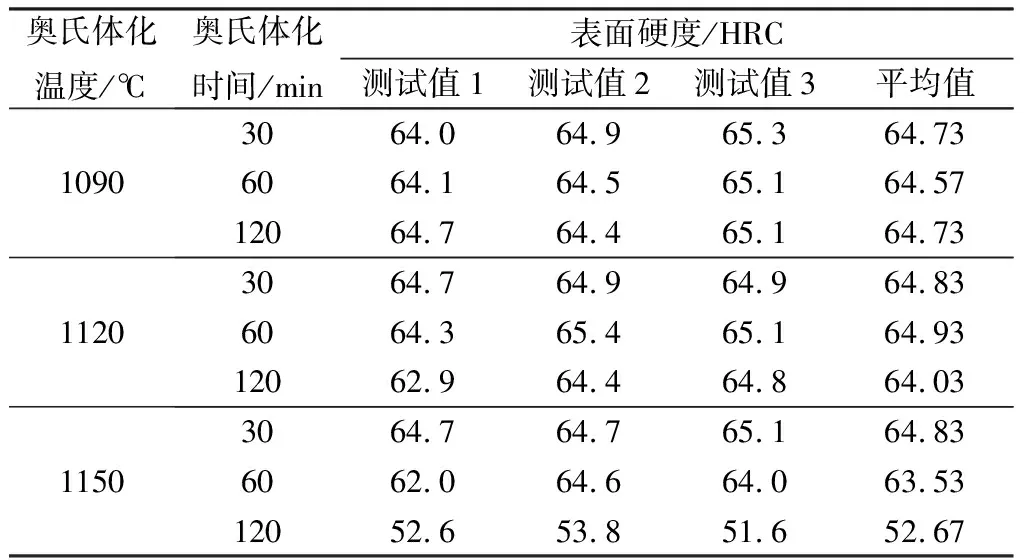

2.2 表面硬度

表2为不同淬火回火条件下试样的表面硬度,1090和1120 ℃淬火条件下,表面硬度并不随保温时间发生显著变化,基本保持在64.03~64.93 HRC;1150 ℃淬火条件下,表面硬度随着保温时间延长而降低,尤其从60 min开始发生显著软化,由63.53 HRC降低至52.67 HRC。一方面,表面硬度的变化规律与图2所示的晶粒尺寸变化规律相似,表明淬火回火后GCr4Mo4V钢的表面硬度受到晶粒尺寸的影响;另一方面,由于晶粒尺寸的增加会提高钢的淬透性,因此表面硬度的大幅度显著下降应该不仅仅由于晶粒粗化导致,由前述图3(g~i)呈现出1150 ℃保温不同时间碳化物的溶解情况可知,在保温60 min后碳化物数量显著下降,而碳化物的析出量对于表面质量的影响极为关键,因此GCr4Mo4V钢的表面硬度下降还与碳化物的回溶有直接关系。

表2 不同热处理工艺GCr4Mo4V钢表面硬度

2.3 干摩擦磨痕形貌

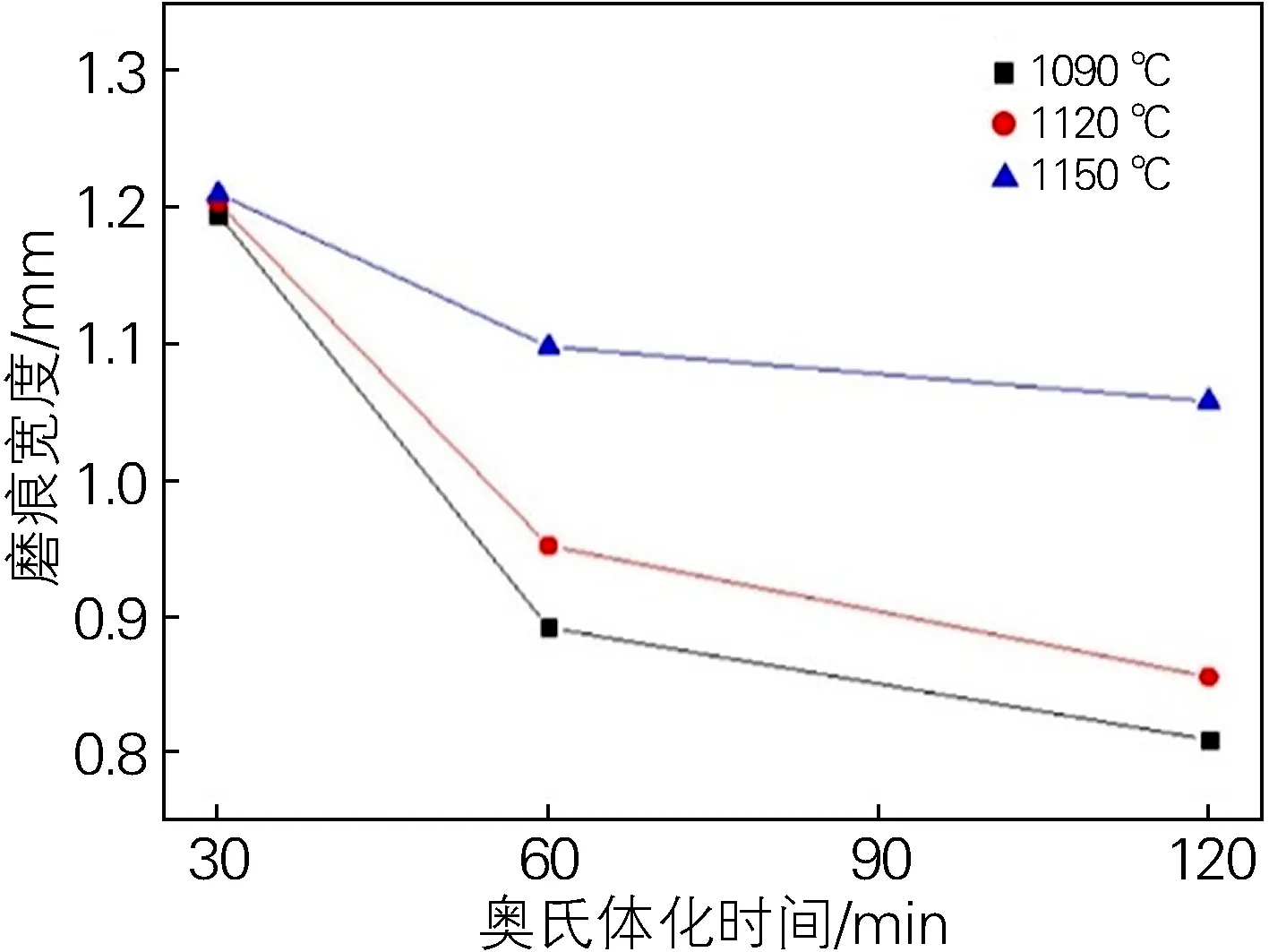

图4为不同淬火+回火工艺GCr4Mo4V钢试样在干摩擦试验后磨痕的形貌,可以看到不同的淬火工艺得到的磨痕宽度呈现出图5所示的规律性:3种淬火温度条件下,保温30 min时磨痕宽度几乎在同一水平;随着淬火保温时间的延长,磨痕宽度逐渐降低,而1150 ℃淬火条件下磨痕宽度在保温60 min后磨痕宽度降低幅度小于1090 ℃和1120 ℃。

图4 不同工艺淬火和550 ℃回火时GCr4Mo4V钢的干摩擦磨痕宏观形貌Fig.4 Macromorphologies of dry friction wear marks in the GCr4Mo4V steel after quenching by different processes and tempering at 550 ℃(a) 1090 ℃×30 min; (b) 1090 ℃×60 min; (c) 1090 ℃×120 min; (d) 1120 ℃×30 min; (e) 1120 ℃×60 min; (f) 1120 ℃×120 min; (g) 1150 ℃×30 min; (h) 1150 ℃×60 min; (i) 1150 ℃×120 min

图5 不同淬火工艺下GCr4Mo4V钢的干摩擦磨痕宽度演变规律Fig.5 Evolution of dry friction wear mark width of the GCr4Mo4V steel after different quenching processes

在干摩擦初期,试样表面与球形摩擦副之间发生滚动接触摩擦,因此试样表面硬度直接决定了磨痕的初期形貌,随着摩擦行程的不断增加,试样表面磨屑和碳化物颗粒会引入磨粒磨损机制,进而加剧磨损程度,直接导致磨痕宽度的增加。由于3个淬火温度保温30 min后试样的表面硬度在相同水平,因此磨痕宽度几乎为同一数值;随着奥氏体化时间延长,大颗粒碳化物尺寸逐渐细化,磨粒磨损阶段引起的不均匀磨损程度相对减弱,因此磨痕宽度也逐渐变小;对1150 ℃淬火工艺而言,理论上表面硬度的下降势必导致磨痕宽度随奥氏体化时间的延长而变宽,但是实际结果却截然相反,这表明碳化物的弥散化分布有利于GCr4Mo4V钢的耐磨性提升。

2.4 磨损率

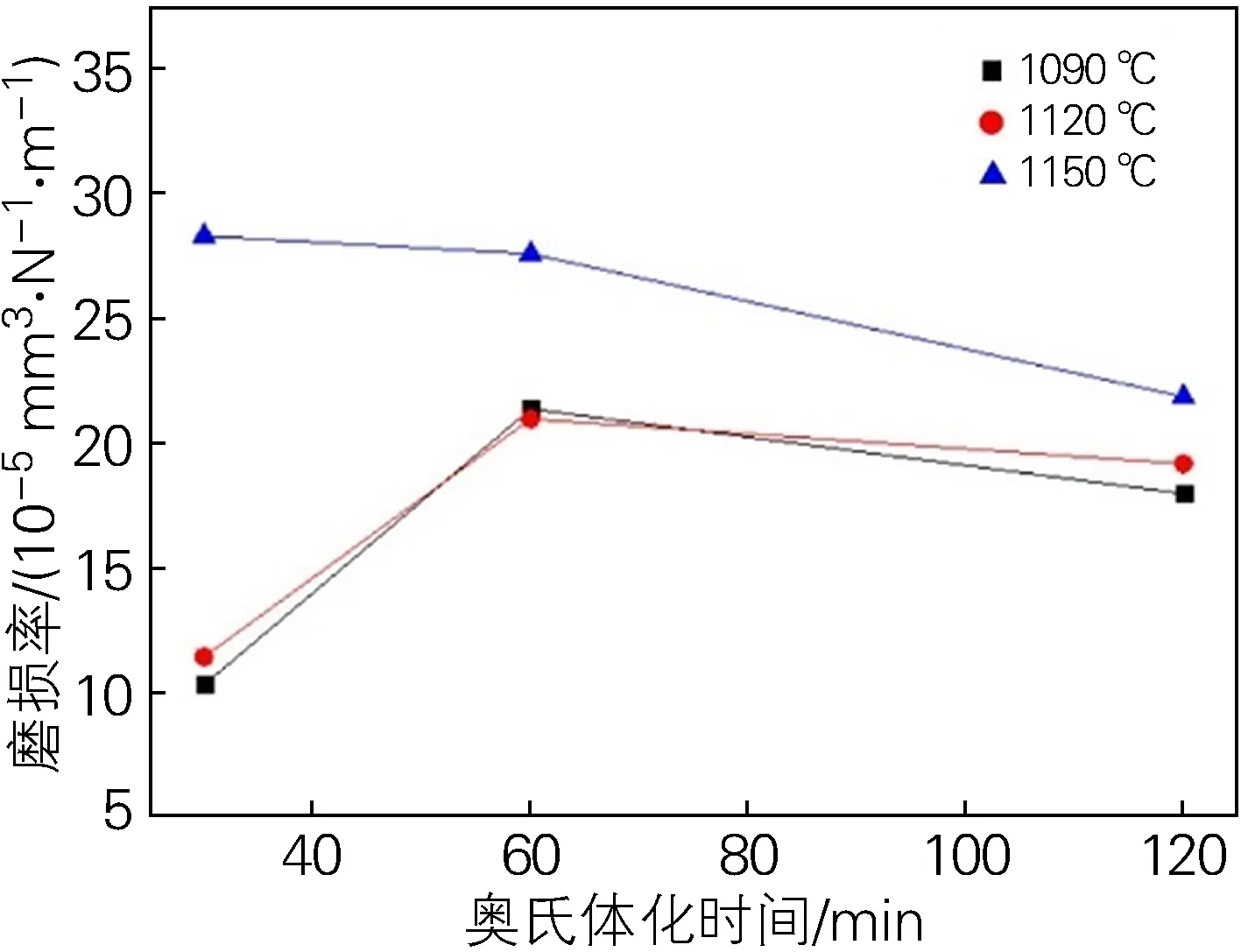

3种淬火工艺处理的GCr4Mo4V钢磨损率随着淬火温度和保温时间的演变规律如图6所示,显而易见1090 ℃和1120 ℃淬火的试样磨损率几乎为相同水平,这与二者的晶粒尺寸、表面硬度水平接近有关;1150 ℃淬火后的试样磨损率显著高于前两个淬火工艺,这是由于大尺寸晶粒引起表面硬度的降低,对磨损率造成显著影响。另一方面,当保温时间均为30 min时,3种淬火温度并没有导致表面硬度发生差异化,但是1150 ℃淬火工艺的磨损率却大幅高于另外两个淬火工艺,这进一步表明晶粒尺寸对GCr4Mo4V钢的耐磨性起到关键作用。

图6 不同淬火工艺下GCr4Mo4V钢磨损率演变规律Fig.6 Evolution of wear rate of the GCr4Mo4V steel after different quenching processes

值得注意的是,如图6所示,保温60 min后,随保温时间逐步延长,GCr4Mo4V钢的磨损率有降低趋势,即耐磨性有所提升,这和图2所示的晶粒尺寸演变规律并不一致。对碳化物的形貌分布分析表明,淬火温度的提高有利于大颗粒碳化物的溶解,而保温时间的延长更有利于回火后碳化物的弥散化分布,这表明碳化物的尺寸与分布形式对GCr4Mo4V钢的摩擦磨损性能起到重要的影响,采取有效的手段实现碳化物细化与弥散化将大幅改善GCr4Mo4V钢在干摩擦条件下的耐磨性。

3 结论

1) 1090 ℃和1120 ℃淬火条件下,GCr4Mo4V钢晶粒尺寸在10~13 μm范围内小幅度增长,不随保温时间延长显著变化;1150 ℃淬火条件下GCr4Mo4V钢晶粒尺寸显著增加,当保温时间超过60 min后,由于二次碳化物发生显著回溶导致其对晶界迁移的抑制能力大幅减弱,进而引起晶粒尺寸增加幅度显著。

2) GCr4Mo4V钢淬火温度的提高有利于大颗粒碳化物的溶解,而保温时间的延长更有利于回火后碳化物的弥散化分布,淬火温度比保温时间对大颗粒碳化物的细化作用影响更大。

3) 1090 ℃和1120 ℃淬火的GCr4Mo4V钢磨损率接近,GCr4Mo4V钢的干摩擦磨损率随着晶粒尺寸的增加而增加,1150 ℃淬火后磨损率显著高于1090 ℃及1120 ℃两个淬火工艺。

4) 晶粒尺寸与碳化物尺寸分布状态对GCr4Mo4V钢的干摩擦磨损性能影响显著,晶粒组织与碳化物的细化与弥散化对GCr4Mo4V钢耐磨性提升有积极作用。