Mn-Cr-V-S贝氏体非调质钢连续冷却转变与组织调控

王芝林, 高 星, 蒋 波2,, 王磊英, 赵海东, 吴 瀚

(1. 青海西钢特殊钢科技开发有限公司, 青海 西宁 810005; 2. 西宁特殊钢股份有限公司, 青海 西宁 810005;3. 北京科技大学 材料科学与工程学院, 北京 100083)

非调质钢由于性能优良、工艺简单、节能减排、绿色环保等优点,备受世界各主要工业化国家的关注[1-2]。目前,非调质钢已经广泛地应用于汽车工业的轴类、杆类等锻件零部件中,取代了相当数量的高强调质钢,产生了巨大的经济效益和社会效益[3]。根据非调质钢组织组成,可分为铁素体+珠光体非调质钢、贝氏体调质钢和马氏体非调质钢。其中,贝氏体非调质钢在具有较高强度的同时可保证材料的韧性[4-5],有望在对强塑性有较高要求的保安部件、齿轮、弹簧用高强度钢筋、标准件等方面使用。

对于贝氏体非调质钢而言,通过控制冷却制度,实现控制相变、细化组织,调整马氏体-奥氏体组元(M/A岛)尺寸、数量、分布,可进一步改善贝氏体非调质钢的综合力学性能[6-8]。特别地,贝氏体非调质钢中粒状贝氏体组织的控制是获得良好的强韧性的关键[9]。史远等[10]研究表明,冷却速率为2 ℃/s时,Si-Mn-Mo系贝氏体非调质钢可获得细小的弥散分布的M/A岛。当冷却速率超过2 ℃/s,该钢开始出现马氏体组织,降低了组织均匀性,随着冷却速率的进一步增大,马氏体组织占比逐渐增加,严重损坏了贝氏体非调质钢的韧性和切削性能。计芳芳[11]研究表明,冷却速率为2~4 ℃/s时,低碳Mn-Ti-B系冷作强化非调质钢可获得比较细小均匀的粒状贝氏体组织。安治国等[12]研究一种汽车前轴用贝氏体型非调质钢FA2225连续冷却转变规律表明,冷却速率为0.1 ℃/s时,钢中开始有少量贝氏体生成;冷却速率为0.5~2 ℃/s时,随冷却速率的提高,贝氏体组织转变量逐渐增大。

另外,研究表明[13],终冷温度既能影响贝氏体钢控冷后的显微组织,又能影响钢中析出物和夹杂物的分布情况。Wang等[14]研究终冷温度对贝氏体非调质钢组织和性能的影响表明,终冷温度降低,弱化了C原子的扩散速度,奥氏体的稳定性降低,发生马氏体转变,使得贝氏体钢的强度增加,韧性降低。而降低终冷温度,可使低温转变的组织中位错密度增加,过冷度增大,增加了碳氮化物形核的驱动力,从而细化了低温析出的碳氮化物颗粒尺寸,同时减少了微合金碳氮化物的相间析出列间距。故选择适当的终冷温度,能够改善析出物的析出,进而提高微合金化钢的强度和韧性。还有学者[15]研究发现,对贝氏体非调质钢采用双冷速的控冷工艺可获得数量较多、均匀分布,形貌呈短棒状或颗粒状的M/A岛。其中,双冷速的控冷工艺即非调钢变形后先以较快的冷却速度冷却至贝氏体起始转变温度左右,再以较慢的冷却速度冷却至室温。双冷速中的缓慢冷却段可以软化M/A岛组织,使得材料具有较好的切削性能。

综上可知,贝氏体非调质钢组织性能受冷却制度(如冷却速率、终冷温度以及冷却路径)的影响显著,为获得具有良好综合力学性能的贝氏体非调质钢,非常有必要探究冷却制度对其组织性能的影响。因此,本文研究了Mn-Cr-V-S贝氏体非调质钢连续冷却转变规律,并设置分段冷却试验,分析冷却工艺对贝氏体非调质钢组织的影响,为制定合理的冷却工艺提供依据,以期获得组织均匀、贝氏体含量高的贝氏体非调质钢轧材。

1 试验材料及方法

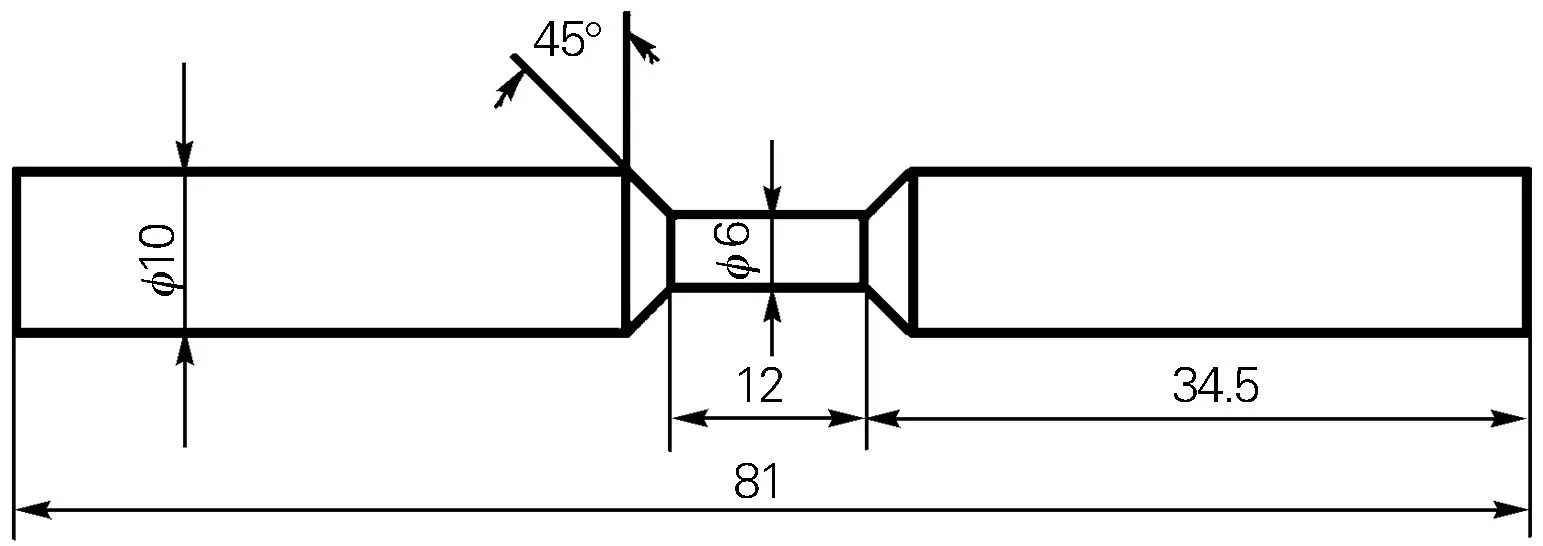

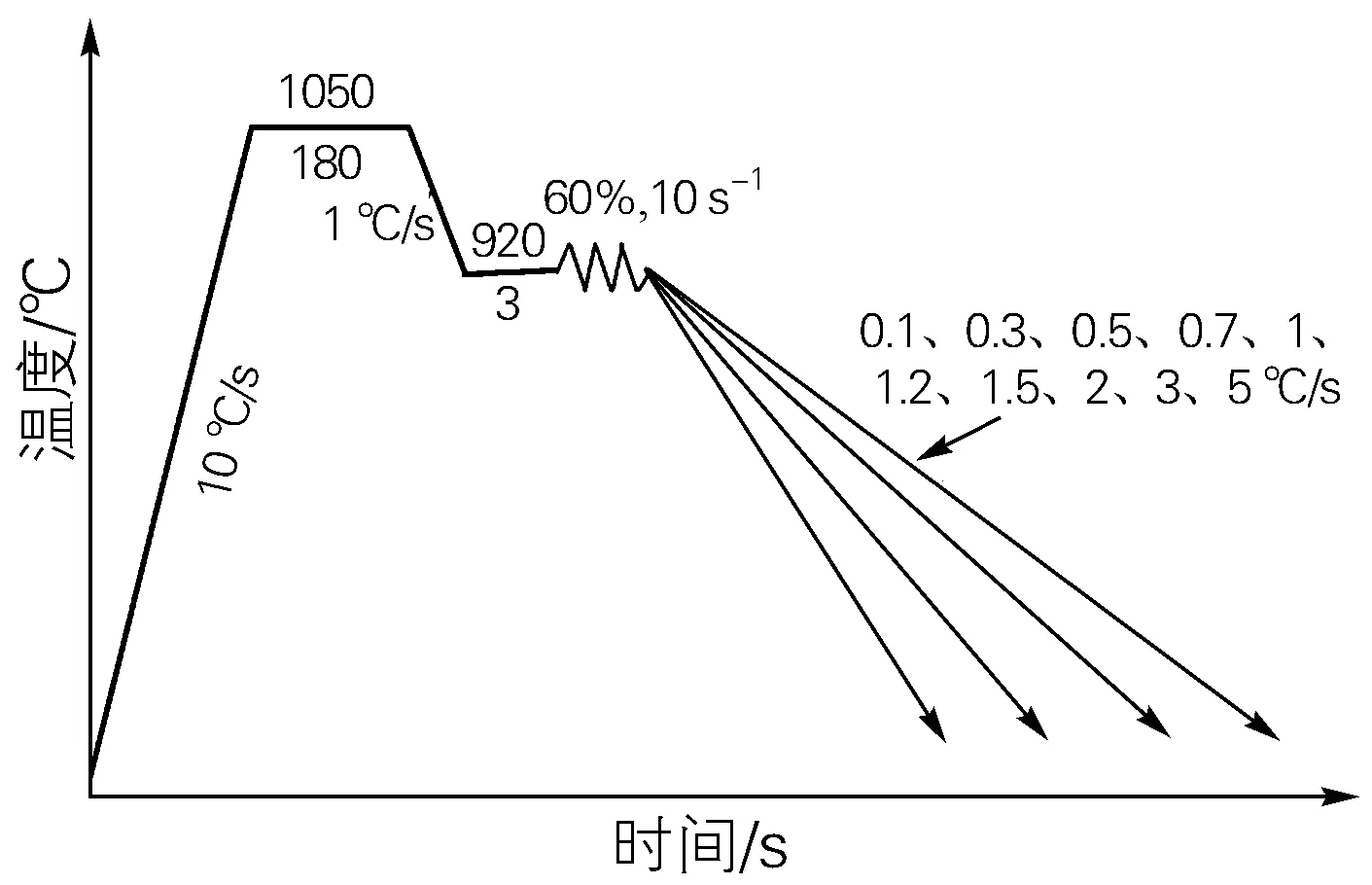

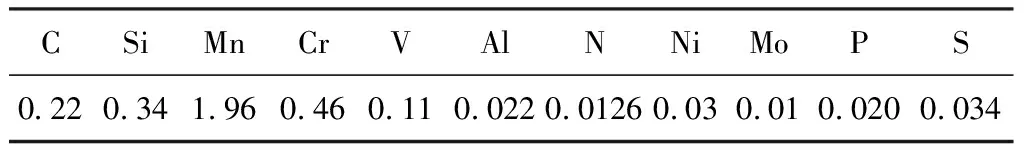

试验材料来自某特钢生产的Mn-Cr-V-S贝氏体非调质钢,其轧制工艺流程为:410 mm×530 mm大方坯加热→1250 ℃开坯240 mm×240 mm方(即中间坯)→八架连轧机组φ130 mm→冷床冷却。试验钢化学成分如表1所示。在Gleeble-3800热模拟试验机上进行连续冷却转变试验,热模拟试样取自试验钢240 mm×240 mm中间坯的1/2截面处,试样尺寸如图1所示。根据YB/T 5127—1993《钢的临界点测量方法(膨胀法)》,采用膨胀法确定试验钢的相变温度区间。图2为连续冷却转变的热模拟工艺示意图,如图2所示,试验钢以10 ℃/s的速度加热至1050 ℃,保温3 min以完成奥氏体化。然后以1 ℃/s的冷速冷却至变形温度920 ℃,保温3 s后,进行变形量为60%的单道次压缩变形,应变速率为10 s-1,以模拟精轧过程。变形完成后分别以0.1、0.3、0.5、0.7、1、1.2、1.5、2、3和5 ℃/s的冷却速率冷却至室温。此外,为了降低贝氏体非调质钢轧材中铁素体的含量,提高钢中贝氏体含量,设置了分段冷却试验。

图1 热模拟试样示意图Fig.1 Schematic diagram of the thermal simulation specimen

图2 连续冷却转变热模拟工艺Fig.2 Thermal simulation processes of continuous cooling transformation

表1 试验钢的化学成分(质量分数,%)

将连续冷却转变试验分段冷却试验的试样沿中间感应区沿轴向切开,经镶嵌、研磨和抛光后,使用4%硝酸酒精进行侵蚀。利用Zeiss Gemini 500高分辨场发射扫描电镜(Field emission scanning electron microscope, FESEM)以及透射电镜(Transmission electron microscope, TEM)观察试样的显微组织,并利用Image Tool软件进行组织面积分数统计。利用430SVD维氏硬度计测量动态连续冷却转变试验试样的硬度。所用载荷砝码为1 kg,保荷时间为15 s,对每个试样不同位置处打8个点,取8次硬度值的平均值为最终硬度值。

2 试验结果与分析

2.1 不同冷速下试验钢的显微组织

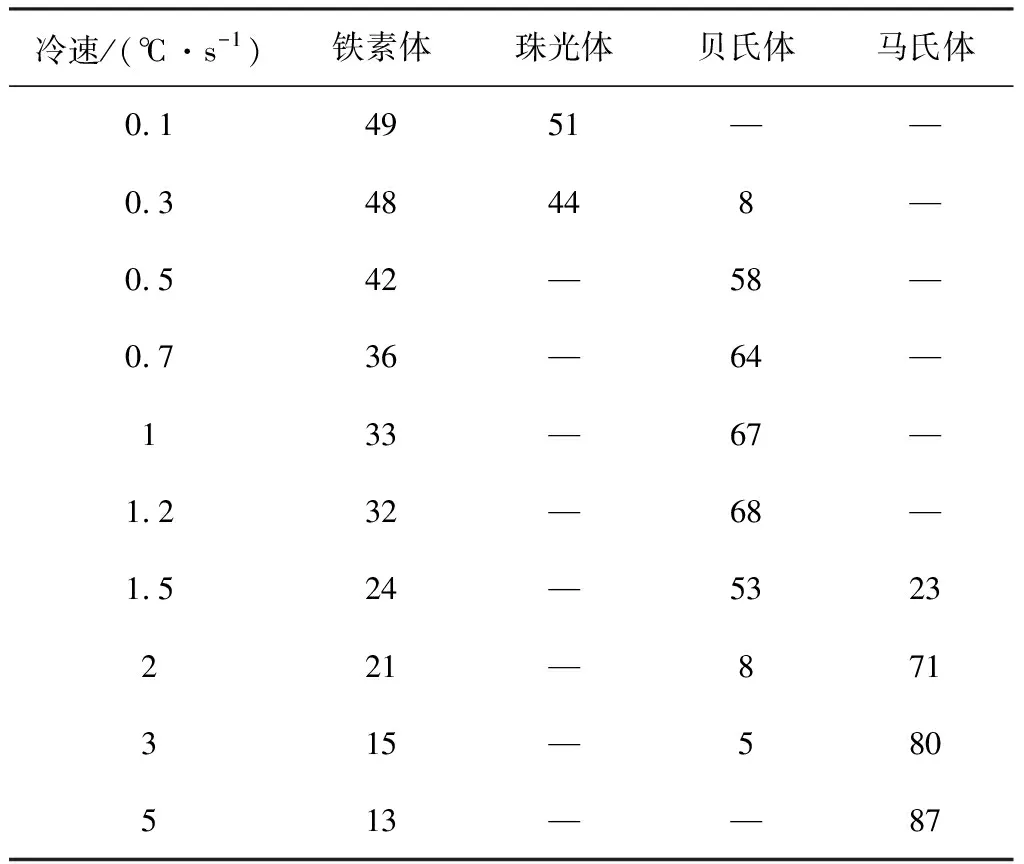

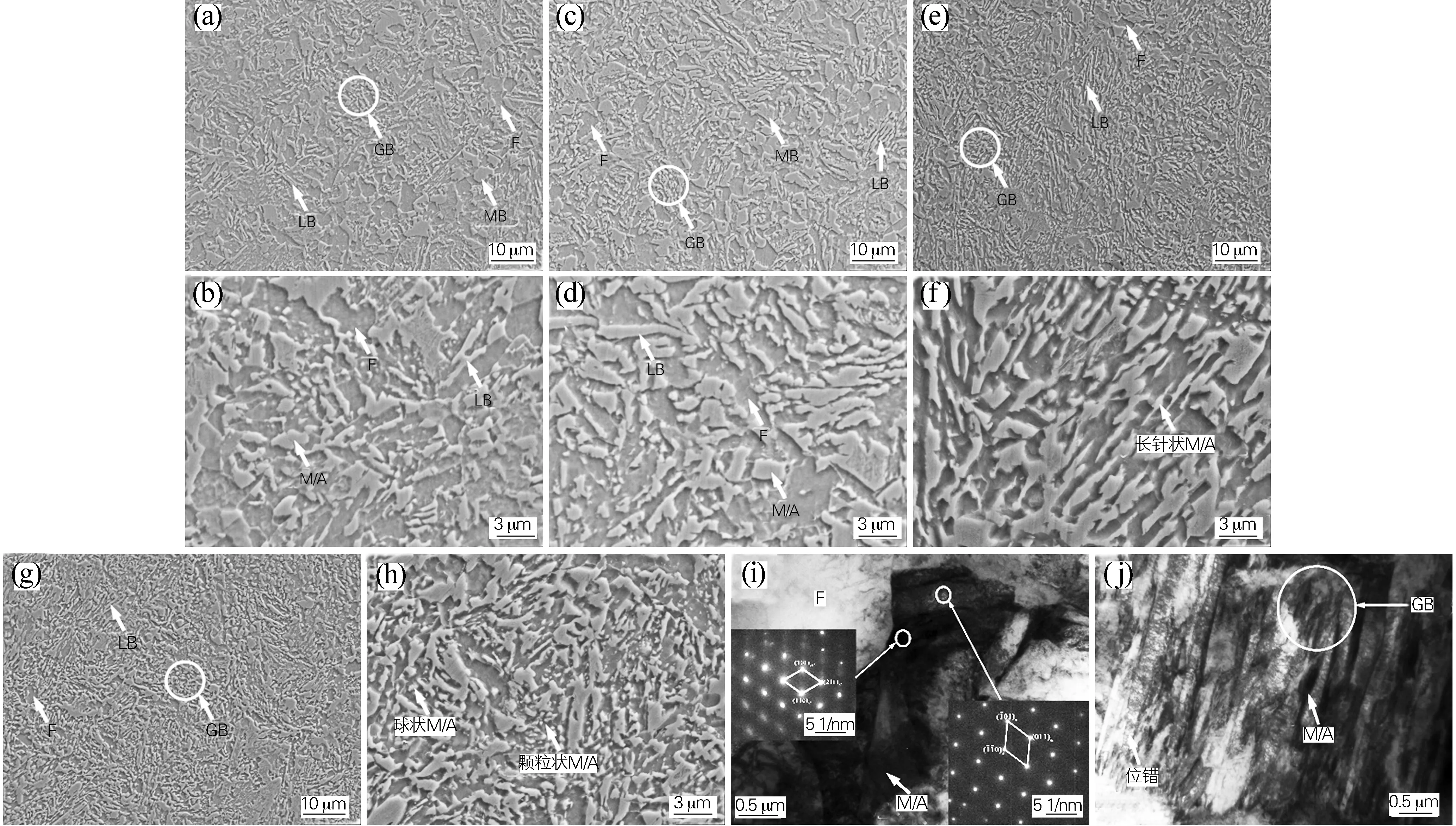

图3为不同冷速下试验钢的显微组织,表2为不同冷速下试验钢的组织比例。如图3所示,当冷速为0.1 ℃/s时,试验钢发生铁素体、珠光体转变,其组织组成为珠光体(Pearlite,P)+铁素体(Ferrite,F)。当冷速为0.3 ℃/s时,试验钢的显微组织中出现少量的粒状贝氏体,整体组织组成为珠光体、铁素体和少量粒状贝氏体(Granular bainite,GB),其中,粒状贝氏体由铁素体基体和基体上大小不一的颗粒状、链状和岛状的组织组成,这些颗粒状、链状和岛状组织即是M/A岛组织,有少部分M/A岛分布在原奥氏体晶界(Prior austenite grain boundary,PAGB)处,如图3(b)所示。

表2 不同冷速下试验钢的显微组织组分的面积分数(%)

当冷却速率为0.5~1.2 ℃/s时,试验钢发生铁素体和贝氏体转变,珠光体已几乎不可见,其中,贝氏体组织分为粒状贝氏体、块状贝氏体(Massive bainite,MB)和板条状贝氏体(Lath bainite,LB),块状贝氏体是由块状M/A岛和铁素体基体组成,板条贝氏体是由板条状M/A和铁素体基体组成。当冷却速率为1~1.2 ℃/s时,钢中贝氏体含量较高,为67%~68%,如表2所示。其中,冷却速率为1 ℃/s时,钢中贝氏体组织均为粒状贝氏体,M/A岛尺寸多为130~780 nm,组织均匀性较好。

当冷却速度为1.5 ℃/s时,试验钢出现马氏体组织,经测量,马氏体的硬度较高,可达422.8 HV,试验钢的组织组成为马氏体、铁素体和粒状贝氏体。当冷速为2~3 ℃/s时,试验钢的显微组织仍为马氏体、铁素体和粒状贝氏体,而随着冷却速率的提高,马氏体含量逐渐增加,粒状贝氏体含量逐渐减少。这是由于冷却速率的提高,C的扩散受到抑制,而贝氏体铁素体的形核和长大需要C原子从铁素体扩散至周围奥氏体中,因此,贝氏体转变受到抑制[16],同时,冷速的提高,促进了切边机制,有利于马氏体转变的发生,使得马氏体含量随着冷速的提高而增加。当冷速为5 ℃/s时,试验钢的显微组织无贝氏体组织,整体组织由马氏体和铁素体组成,马氏体组织分为块状马氏体、板条马氏体和片状马氏体,如图3(j)所示。

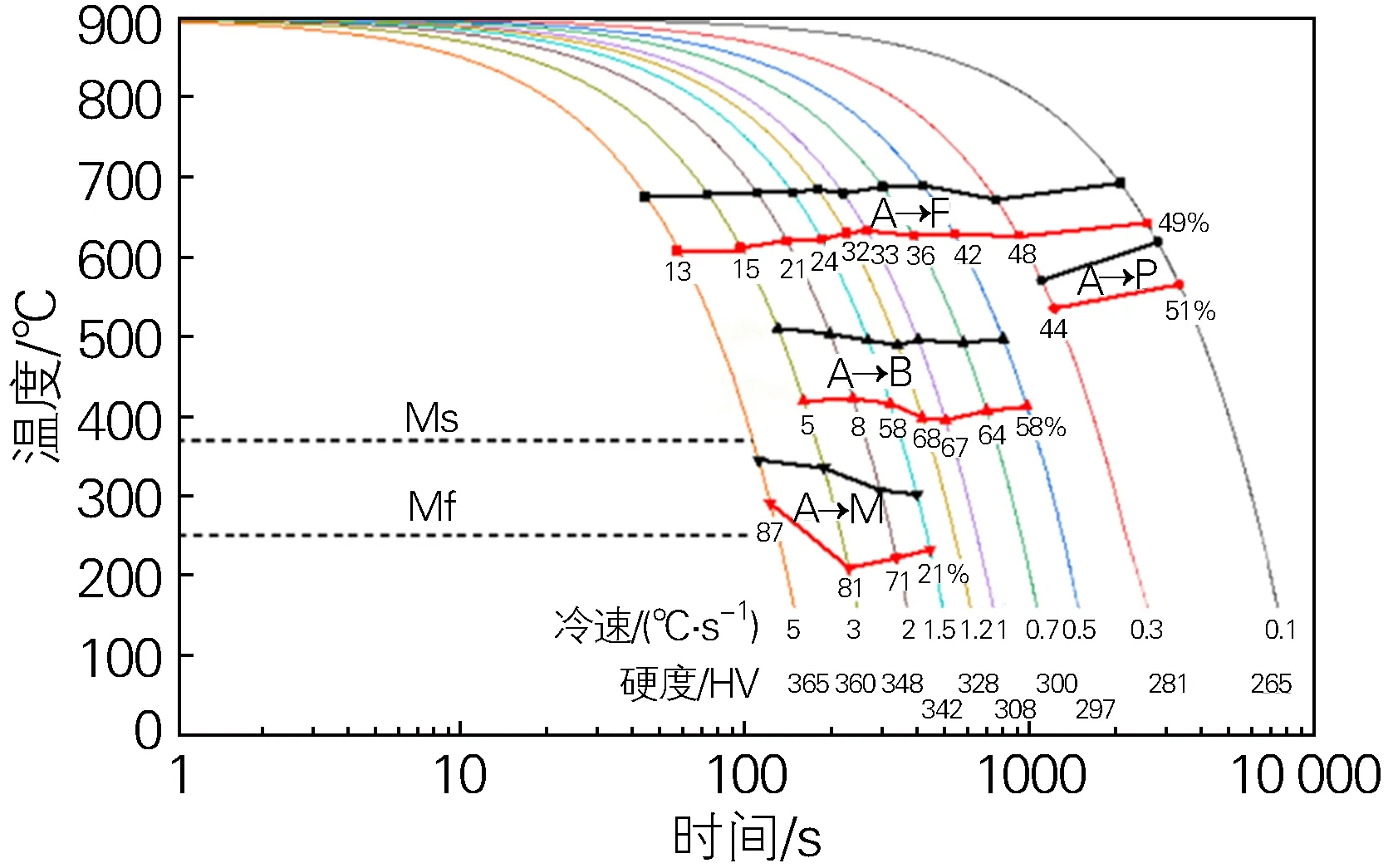

2.2 CCT曲线和硬度特征

图4为试验钢连续冷却转变曲线(Continuous cooling transformation curve,CCT曲线)和硬度。如图4所示,试验钢依次发生铁素体+珠光体、铁素体+贝氏体、铁素体+贝氏体+马氏体、铁素体+马氏体转变。

图4 试验钢的连续冷却转变(CCT)曲线和硬度Fig.4 Continuous cooling transformation curves and hardness of the tested steel

随着冷却速率的提高,铁素体含量逐渐减小,铁素体析出线和终了线随冷却速度的增大先减小后不变。这是由于冷却速率的提高,使得过冷度增大,相变驱动力增大,临界形核自由能减小,形核容易发生[17]。因此,铁素体析出线和终了线随冷却速度的增大而减小。而试验钢中C元素含量较低,故冷却速率的进一步提高对铁素体析出线和终了线无明显影响。同时,由于钢中C元素含量较低,使得试验钢在不同冷速下均出现铁素体组织。

当冷却速率为0.5~1 ℃/s时,贝氏体起始转变温度(Bs)和贝氏体终止转变温度(Bf)受冷却速率的影响不大,分别为490~498 ℃,399~413 ℃。而冷却速率为1.2~3 ℃/s时,贝氏体终止转变温度随冷却速率的增加而升高,一方面是冷却速率的提高,原子扩散能力大大减弱,而贝氏体铁素体的形核和长大需要C原子从铁素体扩散至周围奥氏体中,因此,贝氏体转变受到抑制[16-17];另一方面,贝氏体铁素体的形成和长大受切变形成的马氏体的阻碍作用,进一步抑制了贝氏体转变,使得贝氏体终止温度升高。

马氏体起始转变温度(Ms)随着冷却速率的提高而增加,这是由于先共析铁素体的析出和贝氏体的转变使奥氏体周围碳含量增加,奥氏体稳定增强,马氏体转变在较低温度过冷度较大时进行,因而马氏体转变线偏折至低温区[18]。

如图4所示,试验钢的硬度随着冷却速率的提高逐渐增大。冷却速率为0.1~0.3 ℃/s时,试验钢的组织主要为铁素体+珠光体,显微硬度为265~281 HV;冷却速率为0.5~1.2 ℃/s时,试验钢的显微组织中贝氏体含量逐渐增加,硬度也相应增加,显微硬度为297~328 HV;冷却速率高于1.5 ℃/s时,由于马氏体组织的存在,试验钢的硬度较高,为342~365 HV。

2.3 分段冷却对试验钢显微组织的影响

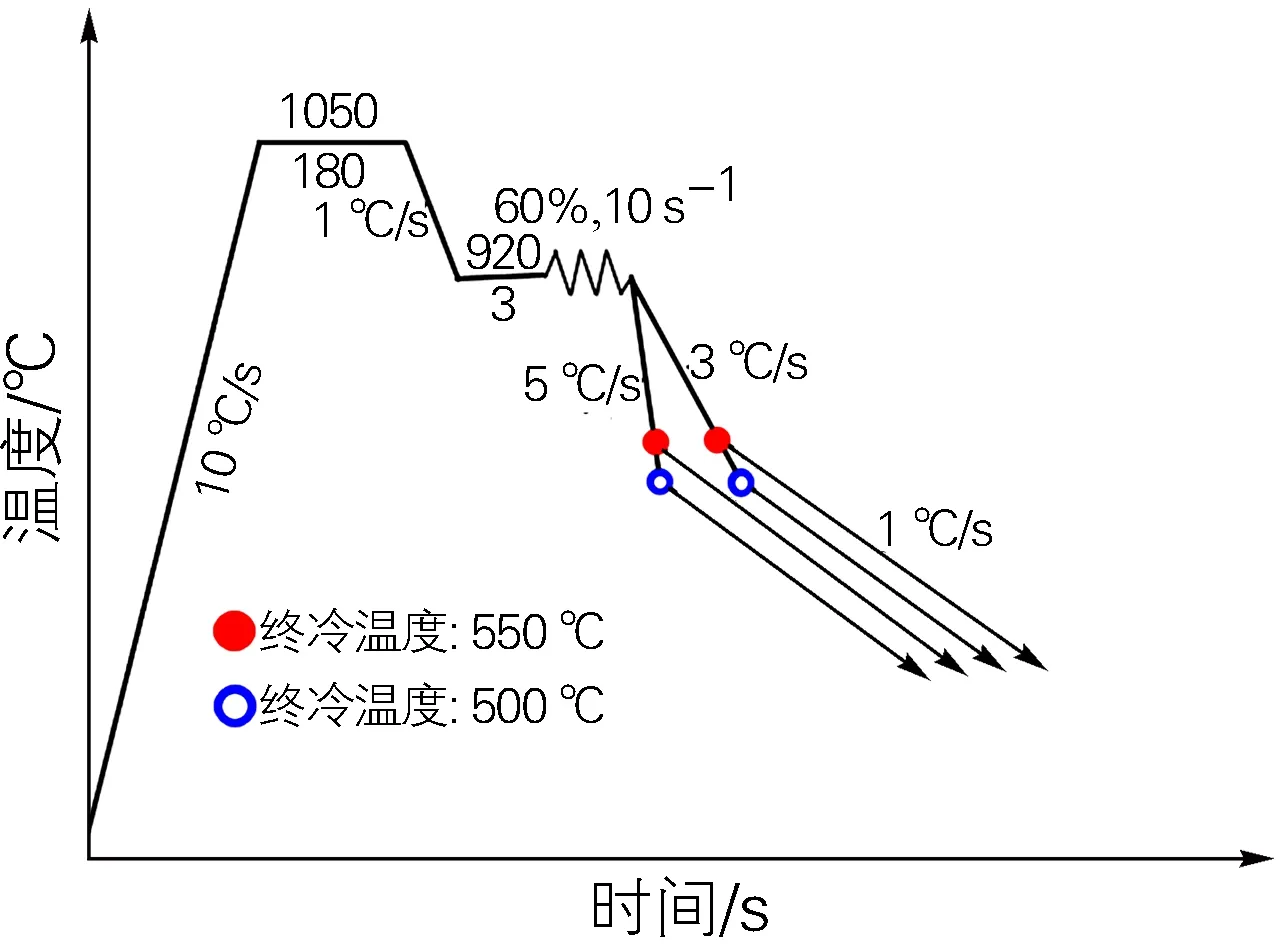

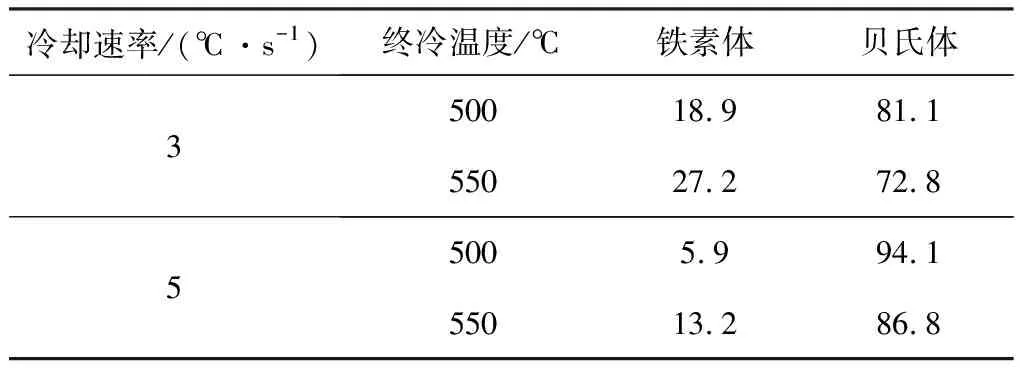

根据连续冷却相变曲线(CCT曲线)及其显微组织特征可知,冷却速率为0.5~5 ℃/s时,试验钢的贝氏体转变温度为396~511 ℃。当冷却速率为1 ℃/s时,钢中贝氏体含量较高,且组织均匀性较好,但组织中铁素体含量较高,为33%,呈网状结构。当冷却速率为3 ℃/s和5 ℃/s时,钢中铁素体含量较低,为13%~15%。研究表明[18-19],较多铁素体的存在,会导致材料屈服强度不高,而铁素体呈网状结构,对材料的力学性能不利,易引起断裂的发生。因此,为了降低贝氏体非调质钢轧材中铁素体含量、提高贝氏体含量,设置了分段冷却试验,如图5所示,即终轧后分别以3、5 ℃/s快冷至500 ℃和550 ℃,即快冷至终冷温度500 ℃和550 ℃,再以1 ℃/s冷却至室温。

图5 分段冷却工艺Fig.5 Step-cooling processes

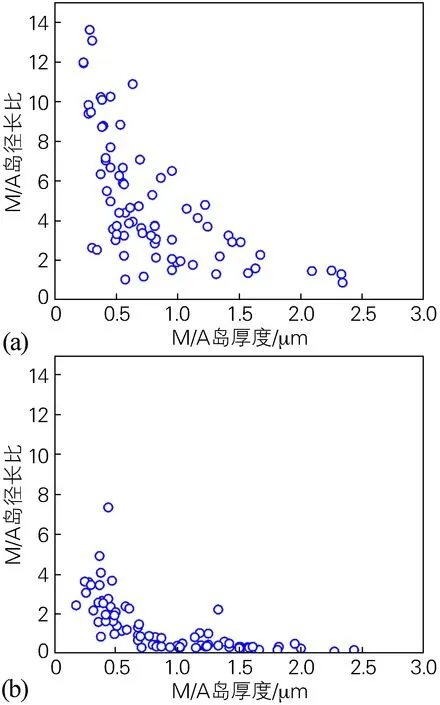

图6不同分段冷却工艺下试验钢的显微组织,表3为不同分段冷却工艺下试验钢的组织比例。如图6(a~d)所示,快冷冷速为3 ℃/s时,试验钢的显微组织由铁素体、粒状贝氏体、板条贝氏体和块状贝氏体组成。其中,板条贝氏体是由板条状M/A和铁素体基体组成,块状贝氏体是由块状M/A岛和铁素体基体组成。随着终冷温度的降低,块状贝氏体的数量减少,球状M/A岛数量增加, 这是由于终冷温度降低,过冷度增大,形核速率增大,贝氏体转变量增大,消耗掉了较多的过冷奥氏体,使得粒状贝氏体数量增多,块状贝氏体数量及晶粒尺寸减小[17]。如图6(e,g)所示,快冷冷速为5 ℃/s时,不同终冷温度下,试验钢的显微组织由铁素体、粒状贝氏体和板条贝氏体组成,而随终冷温度从500 ℃升高为550 ℃,试验钢的显微组织中板条贝氏体的数量和尺寸减少。经统计,贝氏体板条含量由4.4%减小为2.0%。其次,由图6(f,h)可知,随着终冷温度降低,贝氏体铁素体基体上的M/A岛由小块状或球状变为长针状和长条状。此外,由图6(i,j)可知,M/A岛周围的位错密度较高,特别是小块状、颗粒状M/A岛附近,有利于提高材料的强度,而细小、均匀的M/A岛有利于改善材料的韧性[7]。图7为不同冷却工艺下M/A岛晶粒尺寸分布特征,由图7可知,快冷冷速为5 ℃/s,终冷温度为550 ℃时,M/A岛晶粒尺寸特征为集中分布在图中左下角部分,即厚度小,径长值不大,组织均匀性更好。因而,冷却工艺为终轧后以5 ℃/s冷至550 ℃,随后以1 ℃/s冷却至室温,可获得均匀性较好、贝氏体含量较高的贝氏体非调质钢轧材。

图6 不同冷速和终冷温度下试验钢的显微组织Fig.6 Microstructure of the tested steel under different cooling rates and final cooling temperatures(a,b) 3 ℃/s, 500 ℃; (c,d) 3 ℃/s, 550 ℃; (e,f) 5 ℃/s, 500 ℃; (g-i) 5 ℃/s, 550 ℃

表3 不同分段冷却工艺下试验钢的组织面积分数(%)

图7 5 ℃/s快冷至不同终冷温度下试验钢M/A岛晶粒尺寸分布特征Fig.7 Grain size distribution characteristics of M/A islands in the tested steel under 5 ℃/s fast cooling at different final cooling temperatures(a) 500 ℃; (b) 550 ℃

3 结论

1) 随着冷却速率从0.1 ℃/s增加到5 ℃/s,Mn-Cr-V-S贝氏体非调质钢依次发生F+P、F+P+B、F+B、F+B+M和F+M转变,即在不同冷却速率下试验钢均存在铁素体组织。

2) 冷却速率为0.3 ℃/s时,试验钢中开始出现贝氏体组织;随着冷却速率的提高,钢中贝氏体含量逐渐增大,硬度也逐渐增大,为281~328 HV。当冷却速率为1 ℃/s,钢中贝氏体含量较高,为67%,且组织均匀性较好;而冷却速率高于1.5 ℃/s时,钢中开始出现马氏体组织,使得试验钢的硬度较高,为342~365 HV。

3) 为降低贝氏体非调质钢轧材中铁素体含量、提高贝氏体含量,根据连续冷却相变曲线(CCT曲线)及其显微组织特征设置了分段冷却试验,当冷却工艺为终轧后以5 ℃/s冷至550 ℃,随后以1 ℃/s冷至室温时,试验钢的组织均匀性较好,贝氏体含量可达86.8%。