大功率半导体发光二极管液冷板散热性能分析

吴怡逸,王杰,周小淞

(1.贵州民族大学化学工程学院,贵阳 550025; 2.佛山市中山大学研究院,佛山 528225;3.贵州师范大学机械与电气工程学院,贵阳 550025)

信息技术与半导体技术高速发展使芯片的集成尺度和处理能力不断提升,对芯片散热技术和性能提出了更高要求。半导体发光二极管(light-emitting diode,LED)芯片作为高效、节能、环保的半导体发光器件,在固态照明、紫外杀菌、医疗卫生等领域具有巨大的发展潜力和应用前景[1-2]。目前高效LED电光转换效率较低,输入功率中约70%转化为热能[3],随着LED功率增大,芯片散发的热量越多,这些热量若不能及时有效地导出,将导致芯片结温升高,进而影响LED芯片性能的稳定性,降低发光效率,甚至缩短使用寿命[4]。为保证大功率LED芯片的正常工作,一般要求结温不高于110 ℃,且温度均匀分布[5]。因此,除了对大功率LED的温度进行有效测量及控制之外[6],改进封装过程中LED芯片带来的高热流密度散热困难问题,优化高效散热技术至关重要。

芯片散热通常采用自然散热、风冷、液冷、微通道冷却、喷淋冷却等外部辅助方式[7-8],其中液冷板因散热效率高,振动小,噪声低等优点,被广泛应用于芯片的高效散热[9-10]。近年来,大量研究采用数值模拟方法对通道内流动和传热过程进行分析[11-13]。其中,液冷技术研究主要集中于流道结构的优化改进[14-16],杜雪涛等[17]利用数值模拟与试验的方式对水冷型热管散热器内部槽道结构进行了优化设计。刘显茜等[18]设计的新型仿生翅脉流道冷板,有效提升了冷板温度场分布的均匀性,李健等[19]发现交错斜排列的菱形翅片具有更好散热效果,刘建等[20]通过优化散热器内部的翅片间距,程亮等[21]通过寻找最优翼型翅片配置组合,实现散热效果的提升。朱泽华等[22]采用复合液冷的方式,通过将导热柱和热扩散板与电池模组相连接,实现底部和侧面协同散热,提升散热性能。

现自主设计了一种混合翅片排列的U形通道结构冷板,基于前期研究发现,相较于传统流道,该流道设计具有良好的散热效果[23]。目前大部分高效散热冷板结构设计都是基于水作为冷却介质,而冷却介质的物性对流道内部流体流动和传热特性有很大影响,其他非水冷却介质的性质差异对液冷板内部复杂结构的换热效果与阻力特性影响还尚待研究。

目前常用的四类典型冷却液为水,乙二醇类,酒精类和甘油类[24],其特点如下:①水,最常见的冷却介质,通常为蒸馏水,无杂质不容易造成腐蚀生锈,但易形成污垢,从而造成阻塞;②乙二醇类,冰点低,低温环境下不易冻结,但一旦漏液可能造成中毒等问题;③酒精类,价格低,液动性好,但沸点低,且易挥发也易燃,容易造成安全事故;④甘油类,沸点高,挥发性小,不易着火,但成本较高。

基于新型内嵌翅片的U形流道冷板结构,通过建立热固耦合三维模型,以冷却液入口流速作为关键影响因素,系统对比研究四种典型冷却液类型在液冷板流道内的流体流动规律与传热特性,综合分析其散热能力与性能,并通过理论计算的方法加以验证。

1 数值计算模型与方法

1.1 物理模型

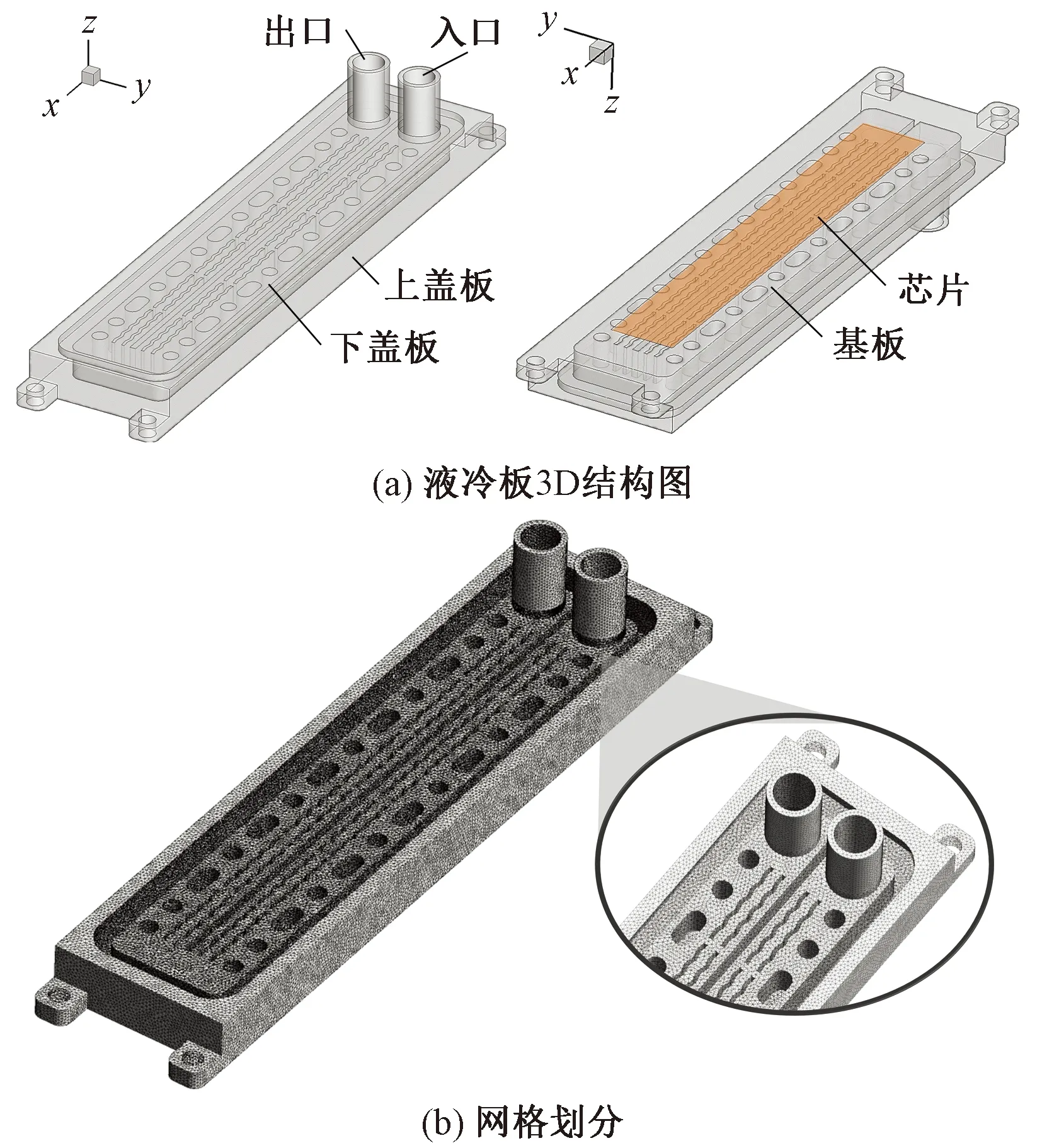

根据芯片发热量和热阻要求,采用一种自行优化设计的液冷板,其三维物理模型如图1(a)所示。大功率集成LED芯片置于嵌入式基板上,有效避免与冷板直接接触造成短路,芯片工作时产生的热量通过基板传递至冷板上盖板,再与流道中的冷却介质充分换热,实现高效散热。其中,冷却介质进、出口位于冷板同侧形成U形流道,内部采用翅片式、波纹管式组合结构型式,不仅能有效增加换热面积与换热时间,提高冷板表面温度分布均匀性,还可以增加流道内部介质流动的湍动程度,提升换热性能。

图1 液冷板三维结构物理模型与网格划分

1.2 基本方程

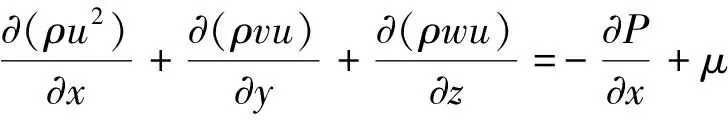

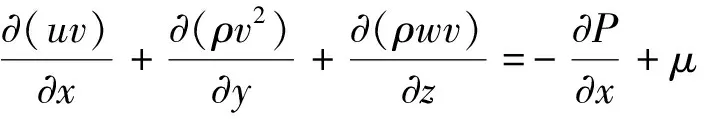

液冷板内部冷却介质为定常不可压缩黏性流体,采用连续性方程、动量方程、能量方程对流场和温度场进行联合求解。

连续性方程:

(1)

动量守恒方程:

(2)

(3)

(4)

能量守恒方程:

(5)

式中:ρ为流体密度,kg/m3;u、v、w分别为x、y、z轴坐标方向速度分量,m/s;P为流体压强,Pa;g为重力加速度,m/s2;μ为动力黏度,Pa;Cp为比热容,J/(kg·K);T为温度,K;k为导热率,W/(m·K)。在研究流速范围内,由于冷却介质黏度不同,在流道中呈现不同流动型态,通过取冷板内部流道当量直径为特征尺寸进行估算,可知水和酒精的流动状态为湍流(实践中Re>3 000,即可判断为湍流),采用realizablek-ε(k-epsilon)湍流模型,乙二醇和甘油的流动状态为层流,采用层流模型。

1.3 网格划分及独立性验证

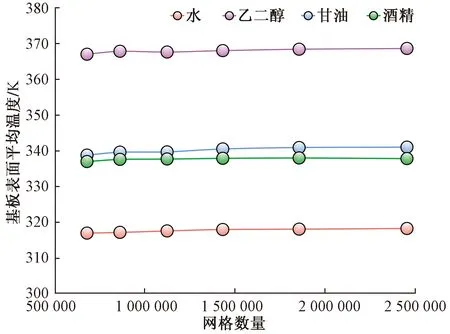

由于冷板内部流道结构较为复杂,模型采用四面体网格进行划分,并对局部区域进行网格加密提高计算精度,如图1(b)。为确保数值计算的准确性,对网格质量和网格独立性进行检验,以冷却液入口流速为2.5 m/s为例,网格数分别为68万、86万、112万、143万、185万、245万计算4种不同冷却液的散热效果,发现当网格数量达到150万以上时,基板表面平均温度趋近于不变,其误差均小于0.1%,如图2所示。考虑计算精度和运算效率,确定网格总数为1 857 201,节点数为377 773。

图2 基板表面平均温度随网格数量的变化

1.4 边界条件

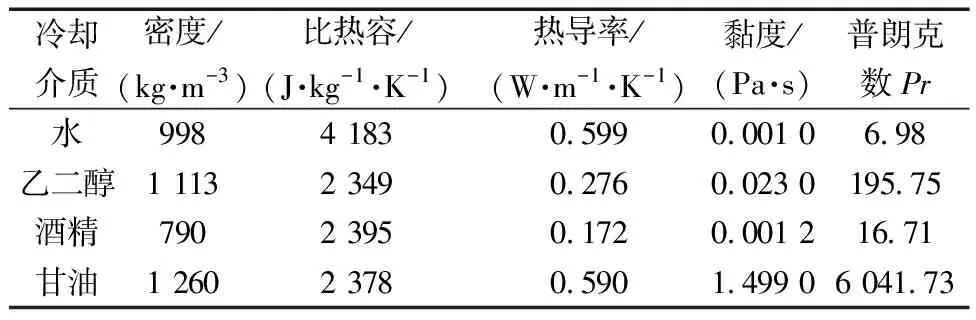

液冷板主体材料为铝合金,20 ℃导热系数为202 W/(m·K),基板与冷却介质进出口材料为铜,20 ℃导热系数为398 W/(m·K);芯片热耗散功率为3 000 W,热流密度9.28×105W/m2。水、乙二醇、酒精和甘油四种不同冷却液的物性参数如表1所示。假定壁面无滑移,冷却液入口采用速度入口边界条件,流速为0.5~3.5 m/s,温度为300 K,出口采用压力出口。

表1 常温常压下不同冷却介质的物性参数

1.5 解析方法

采用有限体积法离散计算区域,流体速度与压力耦合使用SIMPLEC(semi-implicit method for pressure-linked equations consistent)算法迭代求解,对动量项以及能量项选择二阶迎风方法离散,残差收敛标准为1×10-6。

2 理论计算方法

为简化问题,假设芯片与基板接触良好,热损失忽略不计,传递到基板上的热量Q1则来源于芯片的热耗散功率,其计算公式为

(6)

式(6)中:φ为芯片的热耗散功率,W;K为基板的热导率,W/(m·K);A1为芯片与基板间的接触面积,m2;Δt1为基板与上盖板间的温度差t1-t2,K;h为基板厚度,m。

上盖板(含基座)与冷却液之间的换热量Q2,其计算公式为

Q2=αA2Δt2

(7)

式(7)中:A2为上盖板与冷却液间的接触面积,m2;Δt2为上盖板与冷却液间的温度差t2-t3,K;α为对流传热系数,W/(m·K)。基于流道的内部结构和冷却液的流动型态,通过数学分析解法进一步计算出在流体性质影响下,不同冷却液的传热系数α的数值解。

通过热传导,导致冷却液升温,被流动冷却液所带走的热量Q3,计算公式为

Q3=mCpΔt3

(8)

式(8)中:m为冷却液质量流量,kg/s;Cp为冷却液比热容,J/(kg·K);Δt3为冷却液的温度变化t1-t0,K,其中t0为冷却液初始温度。

故可推导出水冷板上基板的平均温度t1为

(9)

根据初始边界条件,结合式(6)~式(9)可计算出5种入口工况下使用不同冷却液时冷板的热阻和温度相关参数,理论计算值将与CFD数值模拟结果进行比较。

3 结果分析与讨论

3.1 冷却液流速对冷板散热性能的影响

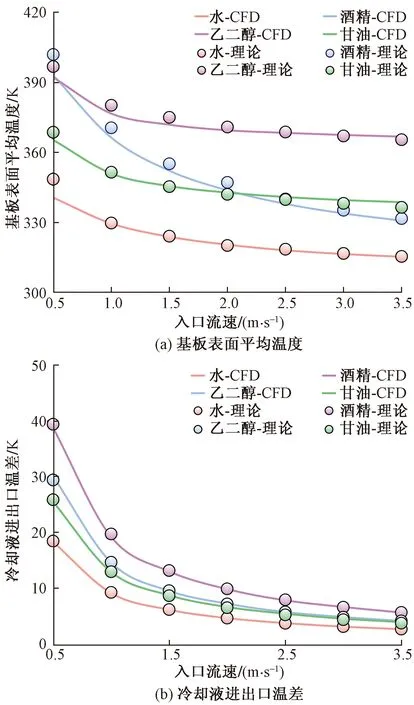

4种冷却液在入口流速0.5~3.5 m/s条件下,理论计算和数值模拟的温度曲线如图3所示,通过比较可以看出,理论计算与数值模拟结果基本吻合,相对误差均在5%以内,验证了数值计算方法的准确性。但基板表面平均温度在低入口流速条件下(0.5~1 m/s)存在一定差异,这是因为:①理论计算基板平均温度时,主要采用经验公式,在理想情况下对散热过程中的有效传热系数进行估算;②在冷板内部复杂流道结构影响下容易导致流态不稳定,这部分因素并未考虑,使得估算结果略高于数值模拟值。

图3 四种冷却液在不同入口流速下基板表面平均温度和冷却液进出口温差的变化情况

如图3(a)所示,随着入口工况流速增加,冷板的基板表面平均温度均呈下降趋势。水和酒精的基板表面平均温度变化幅度较大,特别是酒精,当入口流速增加至3.5 m/s 时,平均温度下降近62 K,而乙二醇和甘油相应的平均温度变化更为平缓,入口流速从1.5 m/s 增加至3.5 m/s,基板表面平均温度下降幅度均不超过10 K。从图3(b)可发现,冷却液的进出口温差随着流速增加而减小,由于高速流体会迅速带走更多的热量,使得冷却液进出口温差降低,基板平均温度下降,其中酒精的下降幅度最大,流速从0.5 m/s 增加至3.5 m/s,酒精的进出口温差从40 K降低至6 K,与基板表面平均温度变化情况相吻合。

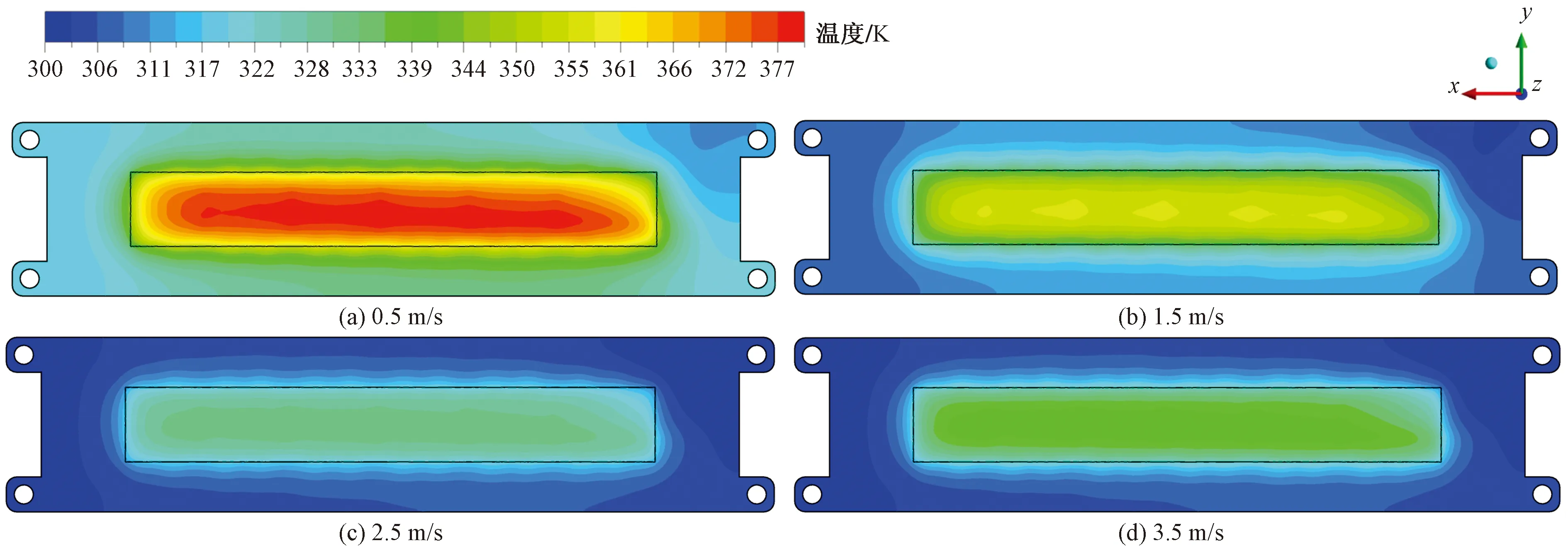

计算结果显示入口流速越大,基板表面最大温差越小,温度分布均匀性越好,这说明冷板的散热性能越好。当入口流速为2 m/s时,乙二醇冷却液使基板表面最大温差从94 K降低至84 K,甘油使基板表面最大温差从82 K降低至67 K,此后随着流速增加,基板表面温差变化不大,变化幅度均在2 K以内,当水和酒精作为冷却液时,基板表面最大温差变化较为明显,直到入口流速增至2.5 m/s时,水和酒精的基板表面最大温差分别保持在45 K和69 K左右不变;随后,两者的最大温差略有下降,但下降并不明显。图4为水作为冷却液时,入口流速对基板表面温度分布的影响,经冷却后冷板温度分布均匀性同样服从上述规律,流速增加,温度分布均匀性得到明显改善,当流速从2.5 m/s增加至3.5 m/s时,温度分布所受流速影响并不明显。若冷却液入口流速增加,运行能耗则相应增加,最大可增加15%,综合考虑散热性、均温性和能耗,2.5 m/s为最佳入口工况流速。

图4 不同入口流速下采用水冷却液的冷板基板表面温度分布

3.2 冷却液类型对冷板散热性能的影响

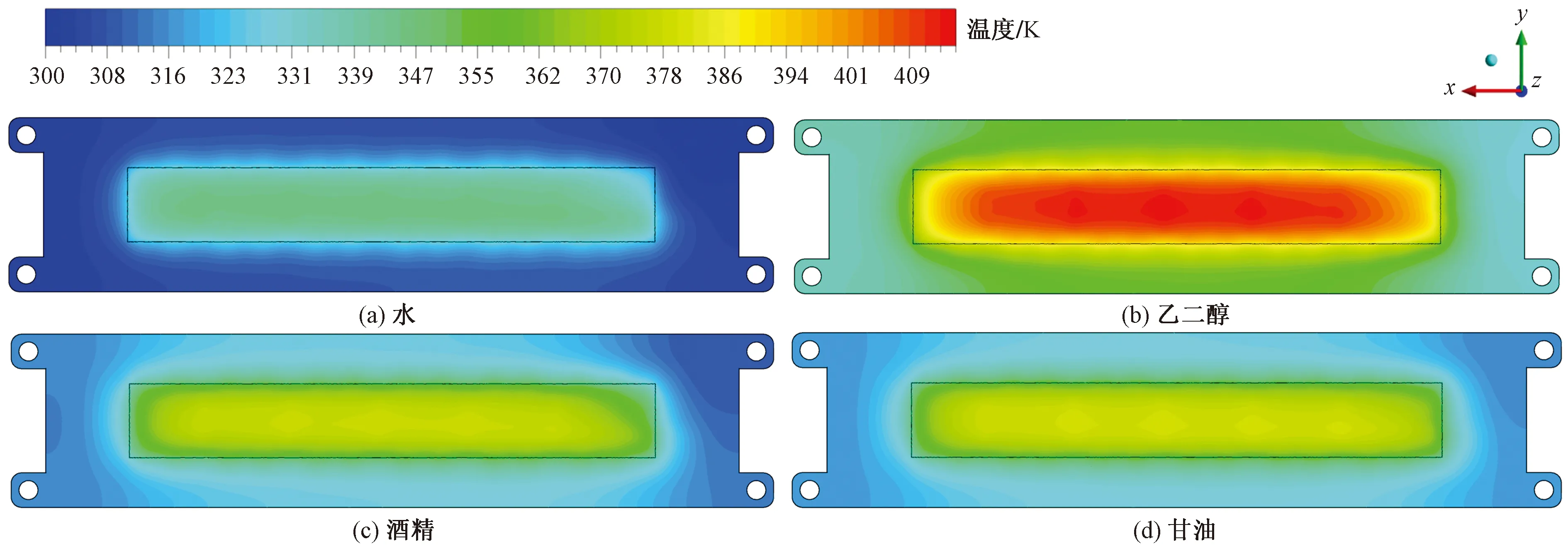

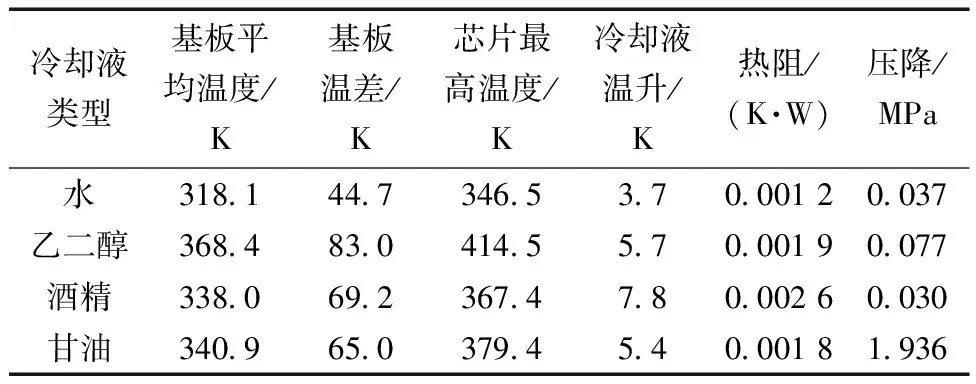

图5为不同冷却液在入口流速为2.5 m/s时的基板表面温度分布,基板中心芯片放置区温度整体分布较为均匀,但使用乙二醇冷却液时,LED芯片结温高达415 K左右,远大于芯片理想控制温度383 K,且基板表面温度梯度较大,冷板散热效果并不理想,如图5(b)所示。相比之下,其他三种冷却液的散热效果均达到芯片结温要求,其中从图5(a)看出水冷却液的温度分布均匀性与散热效果均为最佳,甘油和酒精次之。

图5 不同冷却液类型下基板表面温度分布

对比不同液冷板的综合散热性能(表2)可知,高黏度冷却液(甘油、乙二醇)在换热过程普遍存在压降较大的缺点,甘油黏度较大,流动阻力增加,产生较大压力损失,导致对流传热及流动效能较低,能耗增大,但由于其热导率较大,约为乙二醇的2.4倍,使得热阻较小,传热系数较大,所以甘油的综合散热效果明显优于乙二醇。低黏度冷却液(水、酒精)在流动过程中湍动程度较强,压降较小,强制对流效果增强,散热效果整体较好,但酒精热导率较低,导致热阻较大,进出口温差也相应较大。四种冷却液在冷板流道中的平均努塞尔数(Nu)为:水>酒精>甘油>乙二醇,由此可见,在不同冷却液之间,随着雷诺数(Re)增大,湍流扰动明显,Nu数随之越大,对流传热能力增强。这也进一步说明增加冷却液流速对高黏度冷却液的散热效果作用并不明显。

表2 不同冷却液类型的冷板综合散热性能

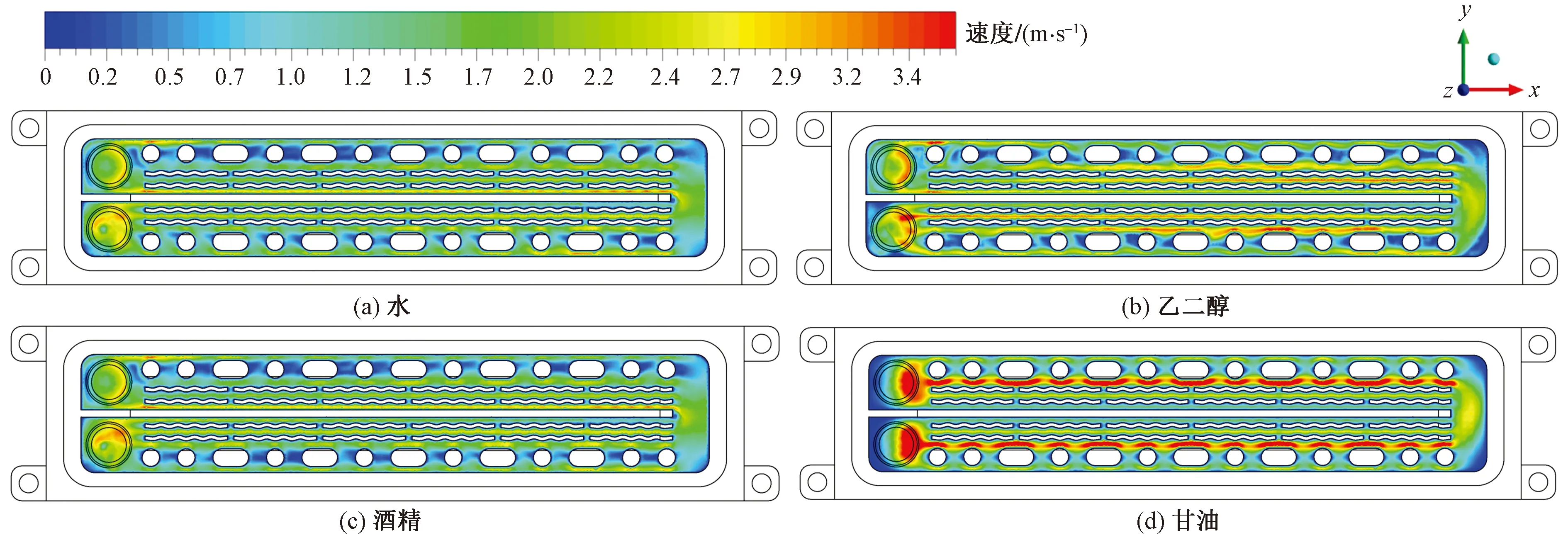

从图6所示液冷板内部流道的速度分布云图中可以看出,四种冷却液流场分布都相对均匀,组合式流道结构紧凑,有效增加了冷板单位体积的换热面积,提高了冷却液湍动程度,对强制对流换热起着很好的强化作用,多排翅片更容易使冷却液流入分支流道,有效防止冷板流道内贴近壁面处形成流动边界层,有助于增加散热效果,提高换热效率。但对于高黏度冷却液,则发现流体很难流入分支流道或者流入分支流道的流量很少,如图6(b)和图6(d)所示,使得流道内的流量分布出现不均匀现象,同时容易产生较厚的流动边界层,从而导致冷板散热性能下降。

图6 不同冷却液类型下流道内部速度分布

综合来看,水作为冷却液,黏度最小,密度适中,比热容和热导率最大,冷板流道内速度分布均匀性更好,均温性最佳,芯片结温最高为346.5 K,散热效果最理想,有利于延长芯片的使用寿命。水冷却液成本低,安全性高,但在实际应用时需注意在低温环境下易结冰而导致体积膨胀。另外甘油和酒精的散热效果居中,但同样甘油低温易结冰,而酒精易燃易挥发,乙二醇在研究工况下,散热效果最差,无法满足芯片结温要求。

4 结论

采用CFD-ANSYS Fluent软件对液冷板散热过程进行三维热固耦合数值模拟,通过分析液冷板流道内部的温度分布和流场分布,考察了水、酒精、乙二醇和甘油四种典型冷却液及其入口流速对液冷板散热性能的影响,获得提升散热效果的措施与途径,为液冷板式散热器的性能优化与冷却液的选择提供参考。

(1)4种冷却液的基板表面平均温度以及冷却液进出口温差与入口流速均呈现负相关关系;当入口流速达到2 m/s以后,无论何种冷却液,温度随流速变化幅度不大,而基板表面温度分布均匀性与入口流速则呈现正相关关系,流速增加,温度分布均匀性明显改善,冷板散热性能更好,综合考虑散热性、均温性和能耗,2.5 m/s为最佳入口工况流速。数值模拟与理论计算结果吻合良好,构建的三维模型能较好地描述液冷板的流动特征与散热效果。

(2)在入口流速为2.5 m/s时,除乙二醇外,其余3种冷却液均能保证LED芯片结温低于383 K(110 ℃)的允许范围,其中水冷却液的散热效果最佳,且基板温度分布较为均匀。高雷诺数冷却液,换热过程中努塞尔数较大,有利于对流换热的强化,使得低黏度冷却液平均换热系数对入口流速更敏感。因此,采用增加冷却液流速的措施,对低黏度冷却液(如水、酒精)的散热效果影响显著,而对高黏度冷却液(如甘油、乙二醇)的影响不明显。

(3)综合考虑,4种冷却液的散热性能:水>酒精、甘油>乙二醇,在选用冷却液时,应选择黏度较小,密度较大,热导率和比热容较高的冷却液,而对于高黏度冷却液,则可与水进行一定比例混合后使用,从而调节冷却特性,同时降低应用风险。