不同加热速率下亚麻纤维的热解机理

王昊晨, 赵 军

(郑州大学土木工程学院, 郑州 450001)

在绿色建筑材料的大背景下, 天然纤维由于具有成本低廉、 生物降解性强等优势而引起了较多的关注. 在众多天然纤维中, 亚麻纤维由于具有较多的优点[如较高的纤维素含量(>70%)、 较小的微纤角、 较高的拉伸强度和较小的直径等]成为使用最为广泛的纤维之一.

目前, 关于亚麻纤维的研究主要在两个方面. (1) 将亚麻纤维与其它基质材料相结合, 以制备出性能更加优异的绿色复合材料. 如崔萍等[1]研究了不同质量比、 模压温度与热压保温时间对亚麻纤维/聚丙烯复合材料力学性能的影响; 贾云龙等[2]对比了不同吸湿时间对亚麻纤维增强树脂拉伸强度的影响; 周子祥等[3]研究了纤维长度与用量对亚麻短纤维增强硅橡胶拉伸弹性模量的影响. (2) 通过促进亚麻纤维在高温下的快速热解, 以制备性能更佳的生物油或生物炭. 如陈莉等[4]通过慢热解的方式对废弃亚麻进行回收, 有效改善了亚麻纤维的拒水亲油性能; Chen等[5]比较了不同活化时间与浸渍比对H3PO4和ZnCl2改性废弃亚麻热解生成活性炭的影响; Moriana 等[6]结合Friedman(FR)法、 Flynn-Wall-Ozawa(FWO)法和Coats-Redfern(CR)法模拟并计算了亚麻纤维等木质素纤维内部组分的动力学参数.

目前关于亚麻纤维的研究主要集中在复合材料的开发与生物质的转换方面. 关于纯亚麻纤维在高温下的热解机理与动力学的研究依然较为缺乏, 尤其缺少关于反应机理模型的判别与重建的研究, 仅许桂英等[7]对纯亚麻颗粒热解的活化能数值进行了初步计算. 同时, 关于亚麻纤维的热解生成物归纳也鲜有研究. 针对此问题, 本文将纯亚麻纤维置于非等温条件下进行热重实验, 通过无模型法和模型拟合法分别计算了活化能分布与反应模型类别; 在动力学补偿效应的基础上重建了亚麻纤维热解的反应模型函数; 通过气相质谱对亚麻纤维的热解生成物进行了初步归纳.

1 实验部分

1.1 试剂与仪器

蒸馏水, 分析纯, 阿拉丁试剂公司.

Netsch GMBH TG209F3 热重分析仪(TGA), 德国耐驰公司; Bruker 450GC/300MS 气相质谱仪(GC-MS), 德国布鲁克公司.

1.2 实验过程

1.2.1 纤维预处理 使用的亚麻原纤维购自江苏省常州市楼尼伽进出口公司, 纤维表面呈暗黄色. 实验前先将纤维样本手动切至10 cm左右并剥离部分附着杂质, 然后将纤维使用蒸馏水清洗数次. 最后将清洗后的纤维置于鼓风干燥箱内干燥8 h.

1.2.2 热重实验 将每次测试的样本质量控制在5 mg 左右. 将每组样本置于仪器内部的氧化铝坩埚中心, 分别以5, 10, 15和20 ℃/min 4种加热速率将纤维从室温加热至700 ℃. 加热的同时通入流速为40 mL/min的氮气.

1.2.3 气相质谱实验 实验设备通过传输管线与热解腔体连接并采用六通阀进样. 具体实验条件: 传输管线温度为180 ℃, 进样口温度为240 ℃. 初始温度为40 ℃, 恒温4 min, 而后以5 ℃/min的加热速率升温至180 ℃, 然后以20 ℃/min 的加热速率升温至240 ℃, 恒温4 min. 实验环境为2 mL/min 氦气. 质荷比m/z的扫描范围为30~160. 单次进样(25±0.1) mg. 生成物的推断以Sparkman等[8]的方法为参考.

1.3 动力学理论

1.3.1 基础理论 在热重实验中, 样本的质量损失通常用转化率表示. 转化率可定义为样本热解过程中任一时刻质量损失与总质量损失的比值, 计算公式如下:

式中:α为转化率;m0(g)为初始质量;mt(g)为瞬时质量;mf(g)为热解反应结束后样品的残余质量.

在非均相固体热解动力学中, 反应速率可分别由机理函数与速率函数描述. 因此, 速率函数具有如下形式[9]:

式中:t(s)为时间;A(min-1)为指前因子;Ea(kJ/mol)为表观活化能;R(8.314 J·mol-1·K-1)为气体摩尔常数;T(K)为开氏温度. 将加热速率β=dT/dt代入, 可将式(2)改写为

式中:f(α)为反应机理函数. 对式(3)积分, 可得:

式中:T0(K)为初始温度;g(α)为反应机理函数的积分形式;p(x)为温度积分, 其精确值较难求解. 本文采用冯仰婕等[10]的近似计算方法. 当x>12时, 绝对误差往往小于10-16, 满足计算精度的要求.

1.3.2 无模型法 采用无模型法来计算亚麻纤维热解过程中的活化能数值. 该方法假设某一特定升温速率下的特定转化率仅随温度变化, 而反应机理函数值保持恒定. 采用FWO 法、 Kissinger-Akahira-Sunose(KAS)法、 FR法、 M.J. Starink(Starink)法、 Wanjun-Tang(Tang)法和AIC法计算活化能[11].

1.3.3 模型拟合法 采用两种模型拟合法对亚麻纤维热解的反应模型类别进行判别. 一种方法为线性Coats-Redfern(CR)法. 该方法以19种经典固体反应动力学模型为基础, 通过比较等式两端线性关系的强弱来选择反应模型的类别[12]. CR法的具体形式如下[13]:

另一种模型拟合法为非线性Masterplots(MR)法. 当取α=0.86为基准点时, MR法具体形式如下式所示[14]:

2 结果与讨论

2.1 热重分析

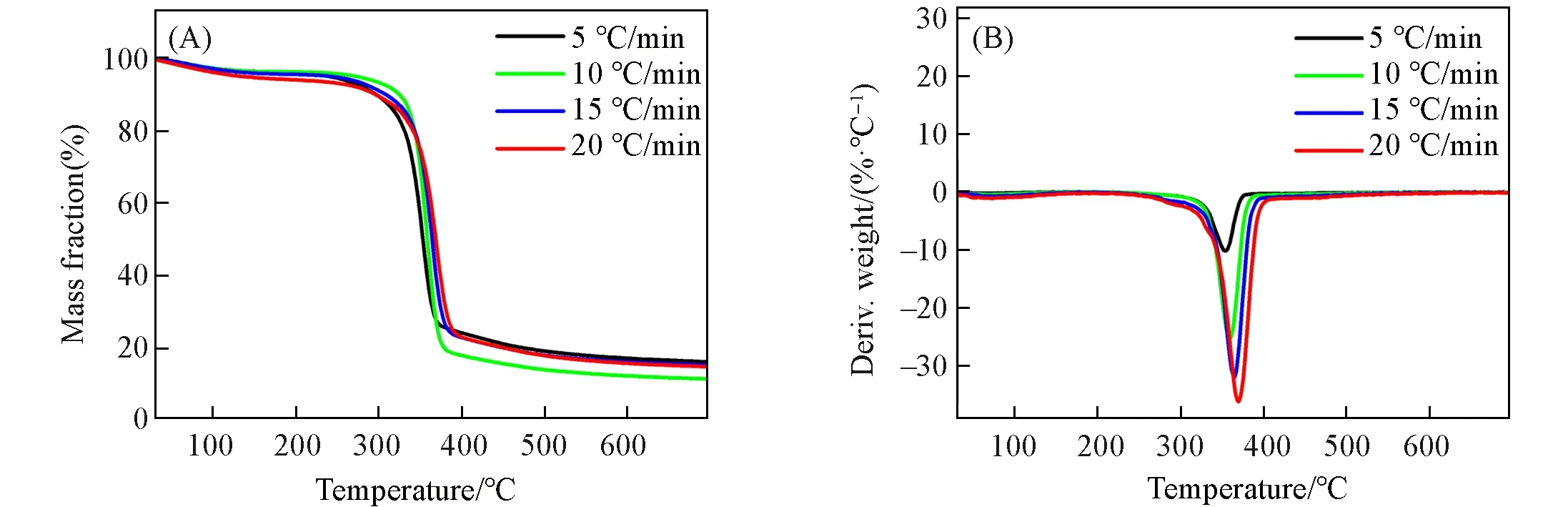

亚麻纤维在不同加热速率下热解的热重曲线(TG)与失重速率曲线(DTG)如图1(A)和(B)所示. 总体上看, 亚麻纤维的热解可分为干燥、 脱挥发及炭化3个阶段, 且第2阶段是热解的主要阶段. 第1阶段的温度区间为室温至162.40 ℃左右, 伴随着约5%的质量损失. 该阶段主要对应纤维含水量的降低与少量易挥发化学组分的释放. 第2阶段为反应物的脱挥发阶段, 温度范围为162.40~531.12 ℃, 并伴随着82%的质量损失. 该反应阶段对应着半纤维素、 纤维素和木质素等组分的降解. 最后, 当温度高于531.12 ℃时, TG与DTG 曲线几乎平缓. 此阶段的热解反应主要与化学组分降解残余物、 灰分等固体残余物的分解相关. 当热解反应结束后, 残余物的质量分数约为11.49%. 残余物主要由木质素等组分热解残余的焦炭、 灰分及固定碳组成. 这些热解残余物将影响热传递的效率, 进而阻碍纤维的进一步热解.

Fig.1 TG(A) and DTG curves(B) of flax fiber pyrolysis at different heating rates

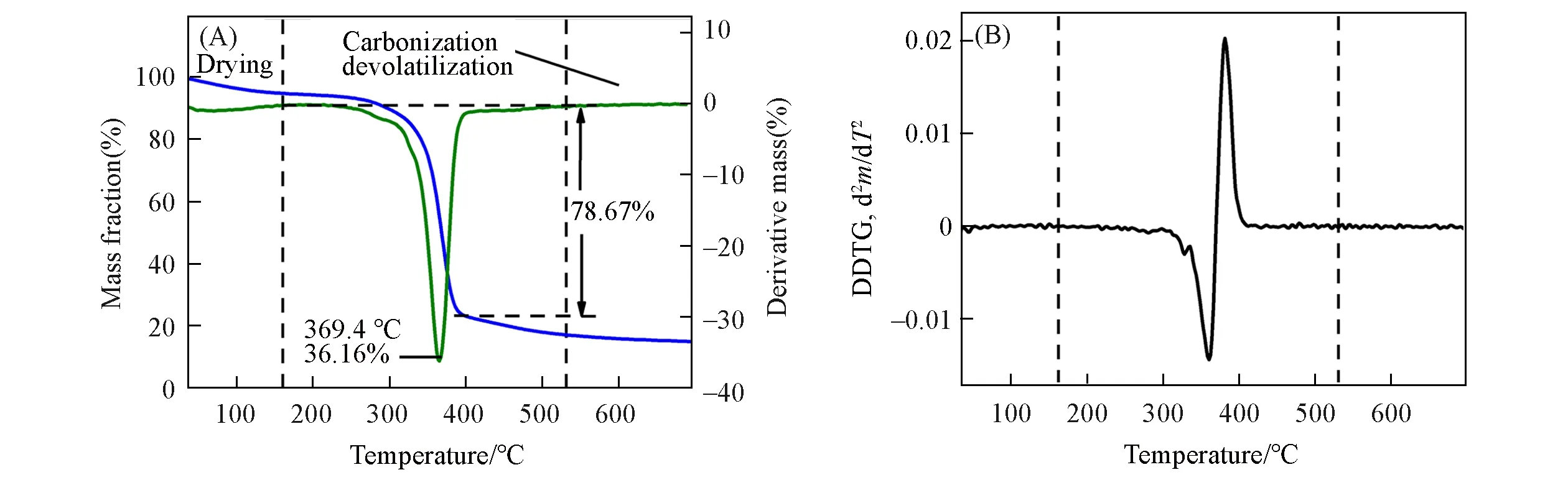

为了进一步分析亚麻纤维主要热解阶段的反应机理, 绘制了纤维在20 ℃/min下的失重二阶导数曲线图(DDTG), 如图2(A)和(B)所示. DDTG曲线在经过初期的平稳阶段后, 于326.53 ℃出现了一个微小的肩峰, 对应着半纤维素的热解. 随后, 曲线在326.53~412.50 ℃的温度区间内出现了两个方向相反的波峰与一个零点. 该现象主要与纤维素的降解有关. 相比于半纤维素, 纤维素具有较高的结晶度, 这使得纤维素内部的糖苷键在有序链上的裂解更加困难[15]. 最后, 当温度高于412.50 ℃时, DDTG曲线逐渐趋于平缓. 该现象主要与木质素中主要组分的降解有关. 木质素基本结构中存在较多的苯环, 这使得木质素的热解温度区间高于半纤维素与纤维素.

Fig.2 DTG(A) and DDTG curves(B) of flax fiber pyrolysis at 20 ℃/min

2.2 无模型法分析

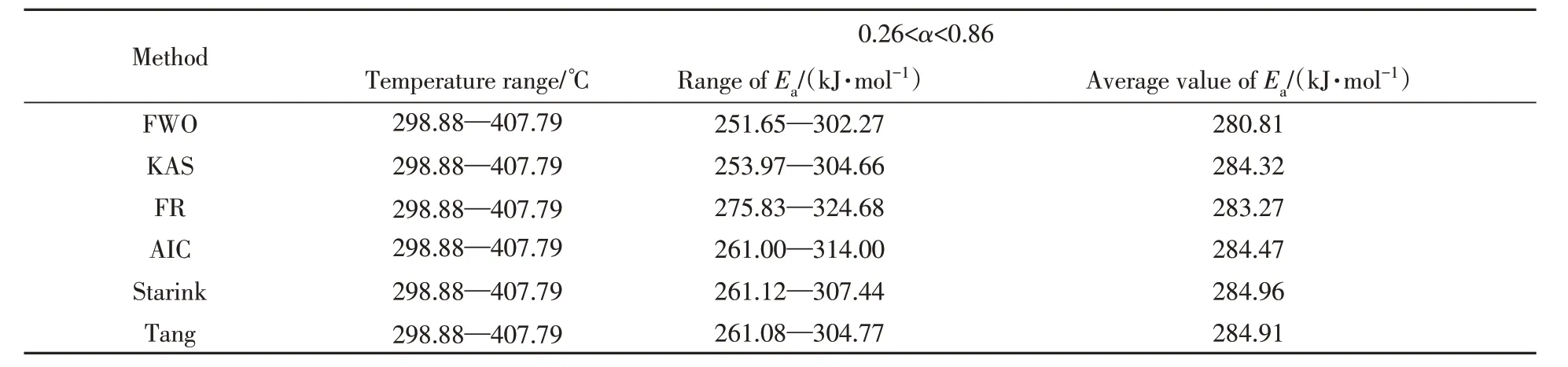

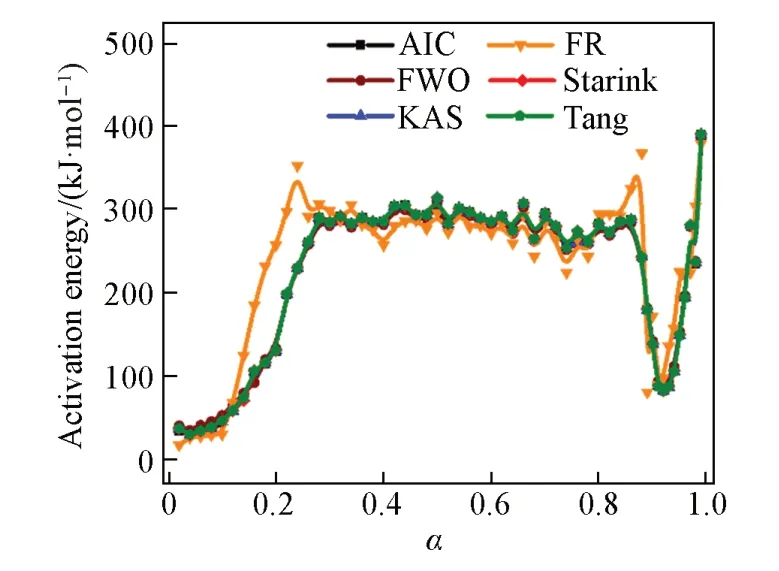

通过6种无模型法计算得到的亚麻纤维热解活化能随转化率的分布如图3所示. 结果表明, 通过AIC法、 FWO法、 KAS法、 Starink法以及Tang法算得到的活化能分布具有较高的一致性. 然而, FR法的计算结果与其它几种方法具有明显的偏差. 这是因为FR法是一种微分方法. 微分由于对实验条件的敏感往往会引起一定的误差[16]. 由图3 可见, 在0.26<α<0.86的转化率区间内, 活化能的数值波动较为平稳. 根据国际热分析及量热学联合会(ICTAC)的建议, 当一个转化率区间的活化能波动小于20%时, 该区间可以视为一个独立的反应阶段.因此, 尽管活化能数值受实验条件的影响存在一定的波动, 但仍可将0.26<α<0.86 视为一个独立的反应阶段, 其特征温度如表1所示. 表1的特征温度表明, 该转化率区间的特征温度位于亚麻纤维主要热解阶段的温度区间内, 表明该转化率主要与少量半纤维素、 纤维素及木质素中主要成分的热解相关. 在此基础上, 以更为精确的AIC法的计算结果为基础对3个子反应阶段进行进一步的动力学分析.

Table 1 Activation energy values and temperature intervals for the main sub-reaction stage

Fig.3 Distribution of activation energy of flax fiber pyrolysis with conversion rate calculated by six model-free methods

2.3 模型拟合法分析

基于CR法的模型拟合结果列于表S1(见本文支持信息). 可见, 尽管F系列模型的线性拟合系数略高于其它模型, 但相比于D系列和A系列模型并无明显优势. 该计算结果体现了线性模型拟合法的局限性, 在以往的研究中也有所体现[17]. 研究表明, 19 种经典反应模型适用于表征单步固体分解反应,而热重分析结果已经证实, 亚麻纤维主要热解阶段由纤维素、 半纤维素等主要化学组分的热分解反应构成. 因此, CR法不能单独作为判别亚麻纤维热解反应类别的基础.

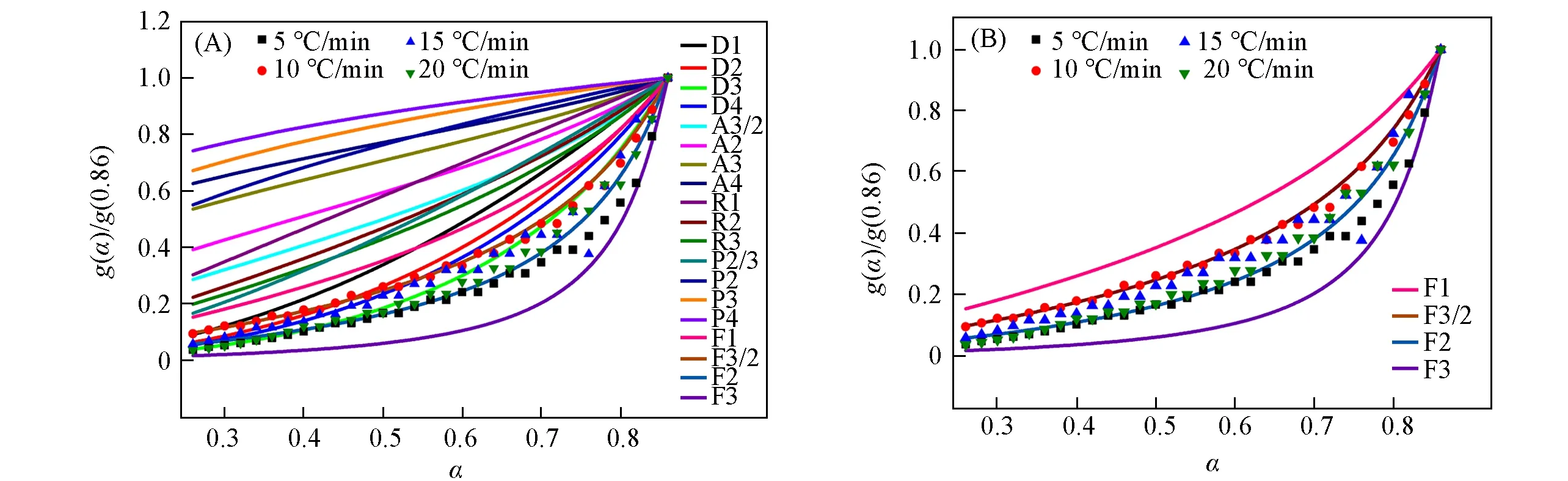

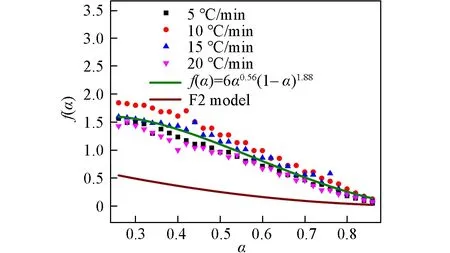

为了更加精确地选择反应模型的类别, 采用MR法进一步判别不同子反应的反应类别, 如图4(A)所示. 结果表明, 实验值均值与F 系列模型的理论值具有更为相近的分布趋势[图4(B)]. 在此基础上, 对不同阶段的实验值均值进行了曲线拟合, 拟合结果如图S1(见本文支持信息)所示. 实验值均值的拟合结果为f(α)=(1-α)1.83(R²=0.994), 表明F2模型与亚麻纤维的热解反应更为贴近. 然而, 正如前文所述, 经典反应模型与多步反应仍存在偏差. 观察CR法的拟合结果也能够发现, 活化能数值与无模型法的结果具有明显的偏差. 因此, 为了更加精准地描述亚麻纤维的分解机理, 应对经典反应模型函数进行进一步的优化与重建.

Fig.4 Comprehensive comparison outcomes of 19 classical reaction models(A) and the comparison outcomes of F-series model(B) of masterplots at four different heating rates

2.4 动力学补偿效应

研究表明, 指前因子的对数与活化能间存在一种线性关系, 该现象被称为“动力学补偿效应”, 具体形式如下[18]:

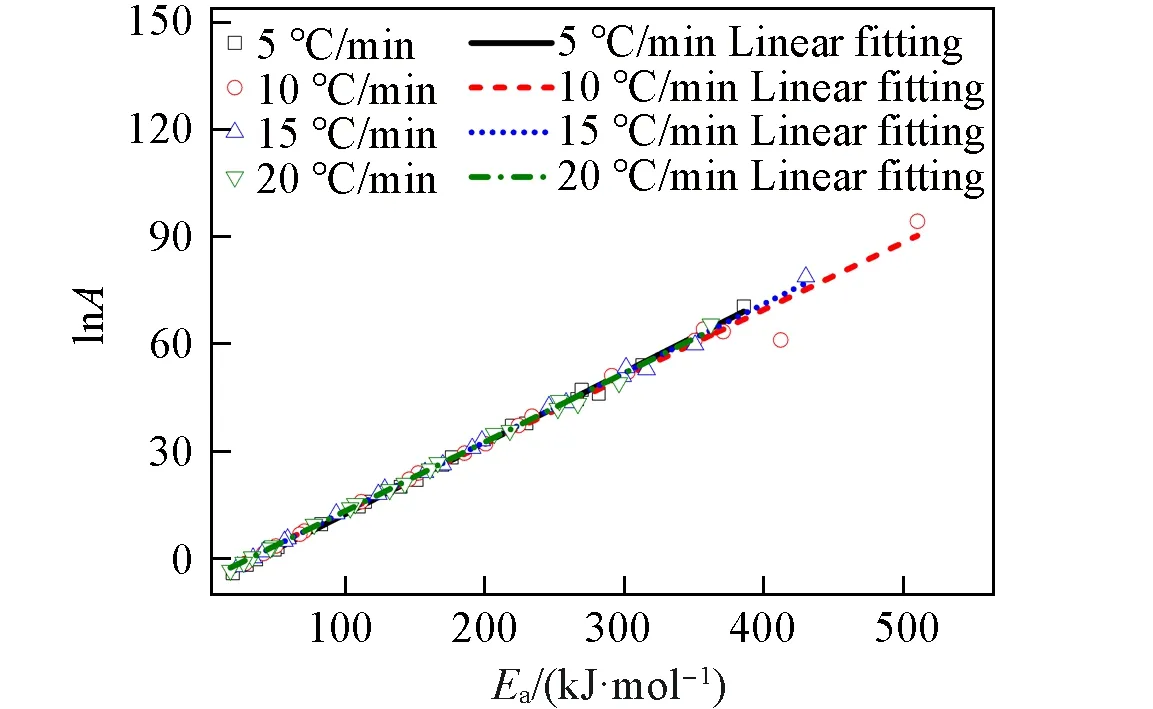

式中:a=1/RTiso,Tiso(℃)为人工等速温度;b=lnkiso,kiso为人工等温速率常数;j为经典模型的阶数. 对于本文而言, 尽管通过CR法计算的lnA与Ea和实验值间存在偏差, 但仍可根据补偿效应拟合出不同的线性关系式, 进而得到一组更加准确的活化能与指前因子数值, 并以此作为后续反应机理函数重建的基础. 不同加热速率的拟合直线如图5 所示. 结果表明, 不同加热速率下的lnA与Ea均表现出良好的线性, 其补偿效应关系如下:

Fig.5 Linear compensation relationships between Ea and lnA at four different heating rates

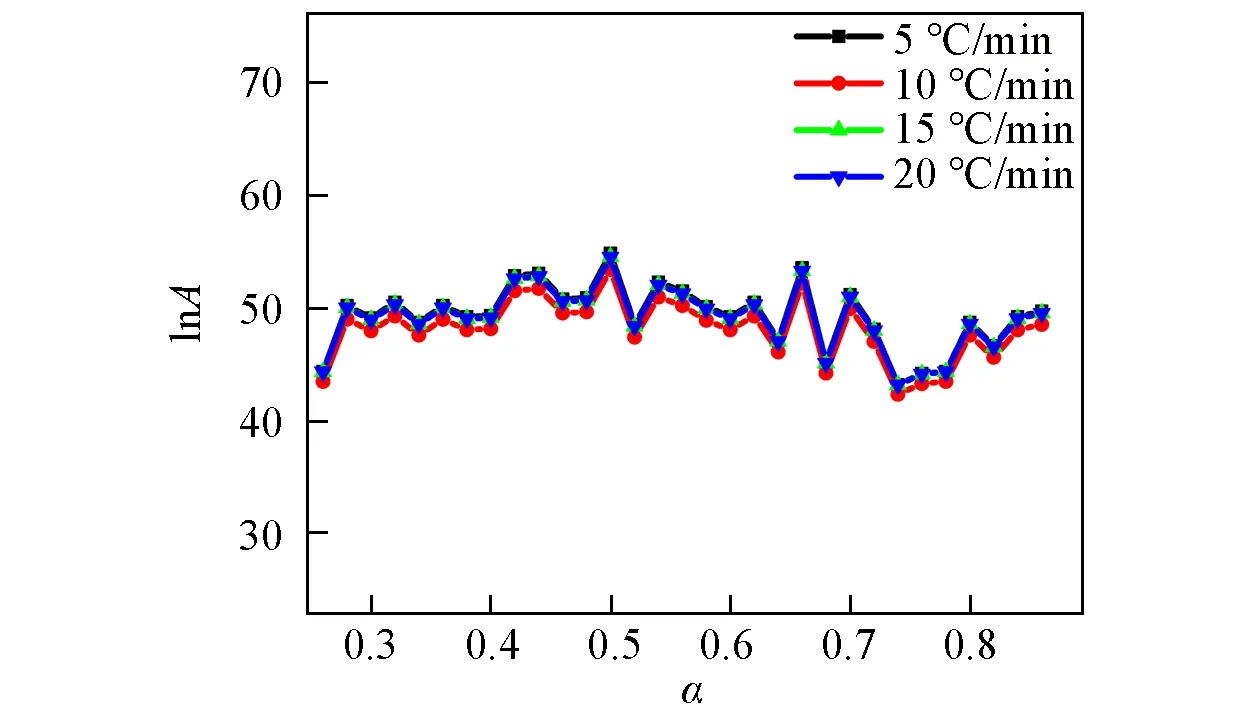

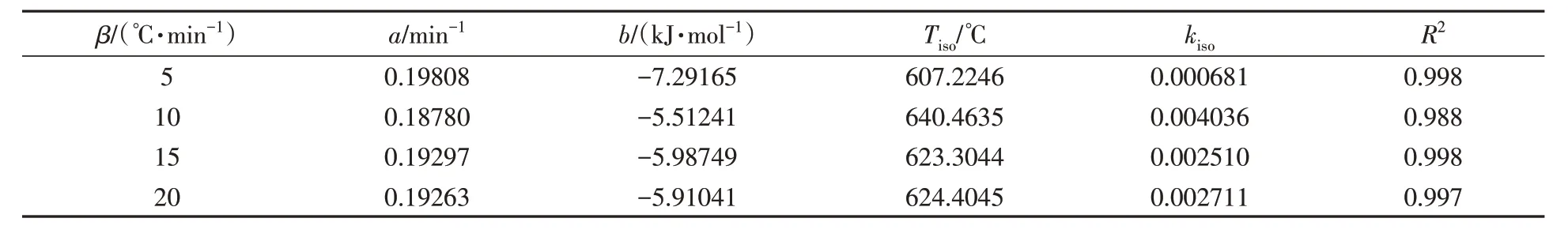

同时, 不同加热速率下的动力学补偿效应参数列于表2, 由表2可见,Tiso随升温速率的增加而增加,且4 种加热速率下的Tiso数值皆位于实验条件温度(≤700 ℃)内, 表明前文的计算具有较好的准确性[19].在此基础上, 将由AIC 法计算得到的活化能数值代入, 即可求得指前因子对数值随转化率的分布(图6). 通过观察能够发现, lnA值与活化能数值具有相近的分布规律. 综上, 上文分析计算得到的lnA与Ea随转化率的分布为亚麻纤维主要热解阶段反应模型的重建提供了基础.

Fig.6 Distribution of pre-exponential factor with conversion rate within the main reaction stage of flax fiber pyrolysis

Table 2 Artificially controlled kinetic parameters based on kinetic compensation effect for the main stage of flax fiber pyrolysis

2.5 模型重建与评估

为了得到更加贴近亚麻纤维热解实际反应的模型函数, 应在经典模型的基础上对模型进行进一步的优化, 其原理是将式(3)改写为

此外, 固体分解反应的反应模型函数常具有如下形式[20]:

式中:c,m和n皆为常数; 转化率α是唯一的变量. 在通过式(9)得到f(α)随α分布后, 即可按式(10)的形式拟合出更加精确的反应模型函数. 3个子反应阶段的拟合结果如图7所示, 重建的反应模型函数如下:

式(11)的拟合度为R2=0.997. 此外, 由图7可见, 相比于经典反应模型, 重建的函数明显与实验值更为贴近.

Fig.7 Comparison of reconstructed reaction model function curve with experimental data for the main pyrolysis stage at different heating rates

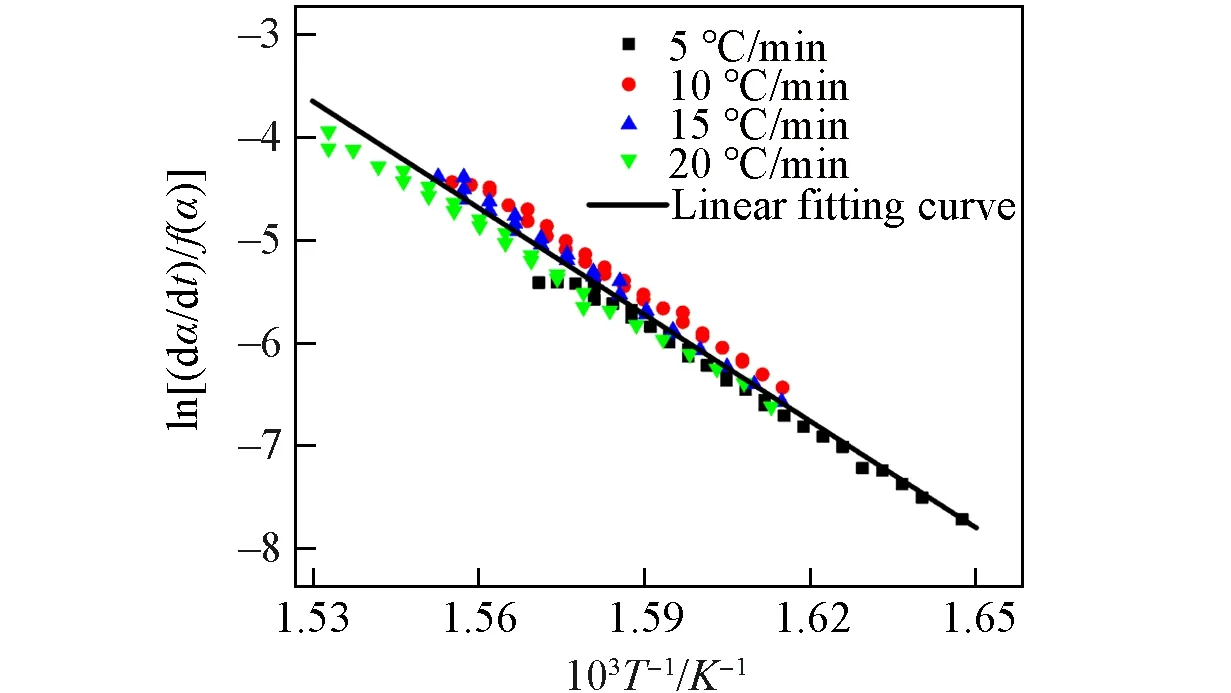

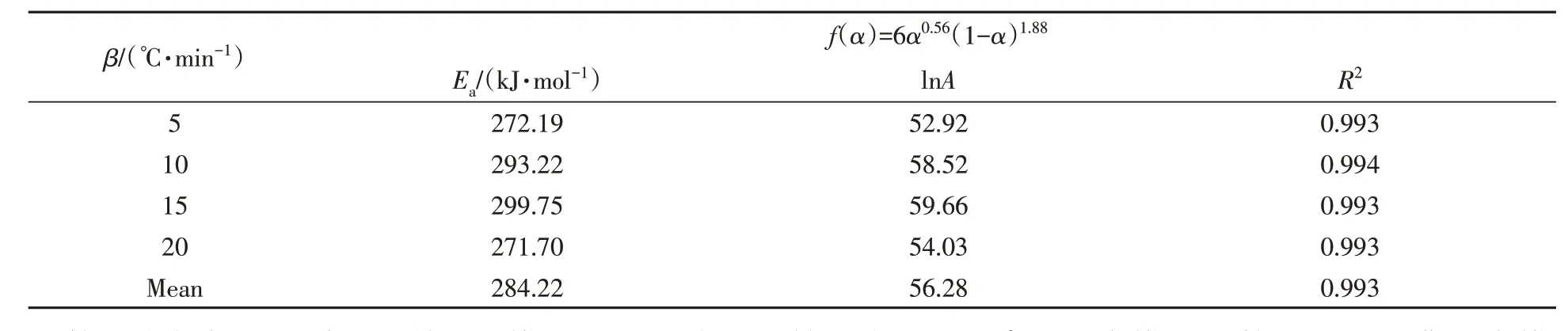

为了进一步评估拟合模型函数的准确性, 进一步对重建的函数进行了模型独立性分析, 其原理是将式(11)进一步改写为如下形式[21]:

由式(12)可知, 如果重建的函数与实际反应贴近, 则所有实验值[ln(dα/dtf(α))-1/T]应表现出较强的线性关系, 其分布应近似位于一条直线上. 模型独立性分析的结果如图8所示, 相关参数列于表3. 结果表明, 不同加热速率下的实验值均呈现出良好的线性关系, 全部实验值近似位于一条直线上. 同时,相比于CR法的计算结果, 表3中的活化能数值与无模型法的计算结果更为接近, 表明重建的反应模型函数具有较好的准确性. 综上, 模型独立性分析的结果表明, 重建的反应模型函数相比于经典反应模型更加贴近于亚麻纤维的热解反应机理.

Fig.8 Linear fitting curve of the reconstructed model function for the main reaction stage of flax fiber pyrolysis at different heating rates

Table 3 Artificially controlled kinetic parameters based on kinetic compensation effect for the main stage of flax fiber pyrolysis

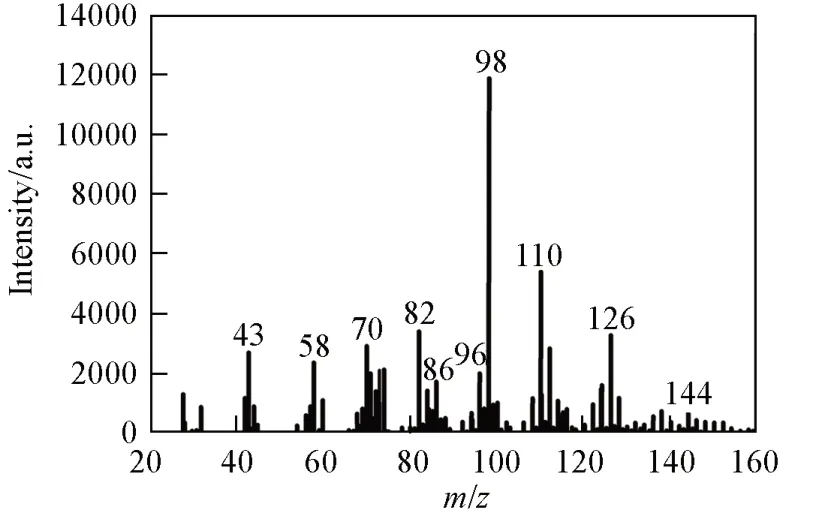

2.6 热解生成物推断

亚麻纤维热解过程中产生的气体总离子强度如图9所示, 表S2(见本文支持信息)则列举了推测的化合物的分子式及其名称. 可见, 本文一共推测出了58 种有机化合物, 包括烯烃、 醛、 醇、 氮化物、酸、 呋喃、 酮、 苯、 酚、 醚和吡喃. 其中, 乙胺亚胺、二甲基丙烯胺、 糠醛、 糠醇、 邻苯二酚、 5-羟甲基糠醛和左旋葡萄糖酮是主要的热解产物. 相比之下,1,3-丁二烯、 苯、 环己醇、 正癸烯和紫丁香醇等化合物的产量则相对较低. Cai 等[22]在对废弃茶叶的热解研究中也检测到了一些类似的化合物, 包括酸、苯、 呋喃、 酮、 苯酚、 酯和氮化物等化合物族. 对于亚麻纤维而言, 其热解产物主要来源于内部的纤维素、 半纤维素及木质素的热分解. 在纤维素热解的早期阶段, 纤维素会脱水为糖类物质, 而后糖类进一步发生糖苷键断裂和开环脱水, 生成呋喃、 左旋葡萄糖、 糠醛、 2-呋喃甲醇和乙酸等物质, 热解生成的低分子烯烃则随温度的升高逐渐转化为苯、 二甲苯和甲苯等物质. 随着热解的进行, 呋喃和由C—C键断裂而生成的醛、 酮类化合物逐渐转化为气态和酚类化合物, 最终在经历脱氢缩聚反应后转化为芳香烃[23]. 半纤维素的热分解主要为内部的甘露糖、 半乳糖和阿拉伯糖等单糖的分解. 在热解的起始阶段, 木聚糖在糖苷键断裂、 开环开裂生成脱水糖后,大量单糖单元进一步裂解, 生成呋喃、 酮、 酸、 糠醛及其它小分子化合物. 最终, 木聚糖进一步脱氢、脱氧、 缩合. 部分反应中间体(如直链醚等)将进一步转化为稠环化合物, 同时伴随着苯基化合物和环戊酮的生成[24]. 相对于纤维素与半纤维素, 木质素结构具有芳香性质, 是一种复杂的非均相三维聚合物, 其在高温下的降解往往更加困难. 木质素的热解主要由其结构中的化学键断裂和官能团分解而引起, 如β-O-4键、 醚键、 C—C键、 酯键、 羟基、 羧基、 羰基和甲氧基等. 木质素先因β-O-4和α-O-4键的断裂而转化为半焦中间体, 生成短烷基链酚类化合物, 伴随着甲苯、 联苯和部分自由基的生成. 此外,木质素中的羧基和羰基会分解为CO2、 CO、 甲醛或停留于苯酚侧链中, 而甲氧基的分解则会生成甲烷、甲醇等小分子化合物, 并可能伴随着S型酚向单酚的转变[25]. 同时, 作为木质素另一个重要的官能团,脂肪族羟基则常会促进侧链不饱和的酚类化合物(如4-乙烯基愈创木酚等[26])的生成. 然而, 由于传输管线温度的影响, 部分纤维素、 半纤维素与木质素常见的热解生成物未得到检测, 如来源于纤维素热解的苯并呋喃、 羟乙醛和甲基乙二醛[27,28], 来源于半纤维素热解的呋喃酮和甲酸[29]与来源于木质素热解的4-丙烯基丁香醇[30]等, 该现象可能与高温下热解生成物在进入质谱前即发生冷凝有关.

Fig.9 Mass spectrometry detection of decomposition products evolved from flax fiber pyrolysis

总之, 关于亚麻纤维的热解产物推断将为废弃亚麻向生物能源和其它化学物质的后续转换提供基本的参考.

综上所述, 纯亚麻纤维的热解反应总体上可分为干燥、 脱挥发及分解3个反应阶段. 其中, 脱挥发阶段为热解的主要反应阶段, 其温度区间为162.40~578.29 ℃. 动力学分析结果表明, 298.88~407.79 ℃的温度区间可视为一个独立的反应阶段, 其活化能范围为260~291 kJ/mol. 该反应阶段的反应机理与经典固体反应模型F2模型最为接近. 另外, 在结合动力学补偿效应后, 建立了更加贴近于亚麻纤维热解实际反应的反应模型函数, 通过模型独立性分析表明该反应模型函数具有较好的准确性.亚麻纤维的热解产物主要包含烯烃、 醛、 醇、 氮化物、 酸、 呋喃、 酮、 苯、 酚、 醚和吡喃11个化合物族.其中, 乙胺亚胺、 二甲基丙烯胺、 糠醛、 糠醇、 邻苯二酚、 5-羟甲基糠醛和左旋葡萄糖酮等生成物含量相对较高.

支持信息见http: //www.cjcu.jlu.edu.cn/CN/10.7503/cjcu20230131.