设备精度对铝热连轧板形的影响及改善措施

张 学,王帅星,张 闯,刘晓龙,丁廷杰

(河南中孚高精铝材有限公司,河南 巩义 451200)

我司热轧厂“1+4”2 560 mm热连轧罐体料生产线的设备整体由西马克公司提供,精轧机采用专利CVC板形控制技术,该技术由德国西马克公司(SMS)在20世纪80年代开发并应用,其优异的板形控制技术已在100多个机架上使用[1]。

随着我公司产品销量逐步提高,冷轧机罐体料轧制速度突破1 000 m/min,产品出现错层、挫伤等不可控缺陷。因此,需要提供更优质的热轧坯料。

对热轧卷材而言,板形包括卷材平直度和横断面几何形状两个方面,即卷材在轧制过程中或其后产生的波浪与翘曲程度以及卷材横向厚度偏差,其中横向厚差是热轧板形控制的重点[2]。

1 横向厚差

卷材的横断面厚度偏差称为横向厚差,也就是热轧卷材的板凸度,通常用卷材横断面中部厚度与两边部厚度平均值的差值表示,这个差值与中部厚度的比值称为中凸率。卷材一般是中部厚两边薄,形成凸形断面。

1.1 热轧卷材的板凸度控制理论

板形已经成为罐体料的重要质量指标。生产厚度为0.25 mm~0.35 mm的铝罐体料,冷轧前的热轧坯料厚度为2.0 mm~2.5 mm。由于凸度的遗传性,要求冷轧机对热轧卷材的凸度做大的改变是非常困难的,因此要求热轧卷材具有最佳的板凸度。冷轧机尽管装备有最先进的板形控制系统,也只能维持热轧板形不变坏,热轧卷材良好的板形对于后续高速冷轧过程中保持稳定运行和控制卷材高精度横向厚差显得更加重要。

要保证卷材高精度的横向厚差,关键要保证热轧过程中卷材的板凸度控制在稳定的范围内。因此,冷轧获得良好的板形关键在于控制好热轧卷材的板凸度,也就是控制好热轧辊缝形状[3]。

1.2 热轧卷材的板凸度控制技术

为了精确控制热轧卷板凸度,并且同时具有良好的平直度,目前主流的铝加工热连轧生产线精轧机都装备有CVC(continuously variable crown)工作辊,即一对辊凸度不对称的上下工作辊,通过辊间的轴向相对窜动来改变辊缝形状,且辊缝的最高点(或最低点)仍在机架中心线上,两侧按二次曲线对称分布,调节辊缝凸度是连续且对称的,在此系统中横向窜动量与辊凸度呈线性关系,CVC辊窜动量为±100 mm,如图1所示。

图1 CVC正凸度与负凸度辊型

轧辊凸度能够连续变化,在这基础上配合使用弯辊系统[4],在一个换辊周期内CVC辊型满足板带从宽到窄的变化,也满足了不同合金硬度从软到硬的变化。实践证明这样的板凸度控制系统对连续生产提供了最大的灵活性,并且能够生产出板凸度符合标准的板带。

1.3 设备精度对板凸度的影响

市场需求的热轧坯料厚度越来越薄,目前罐体料热轧坯料厚度要求是2.1 mm。生产这种厚度偏薄的热连轧坯料仅仅有先进的设备控制系统是远远不够的,还需要有设备精度(尤其是精轧机组的设备精度)来长期保障工作辊两侧实际辊缝没有偏差。

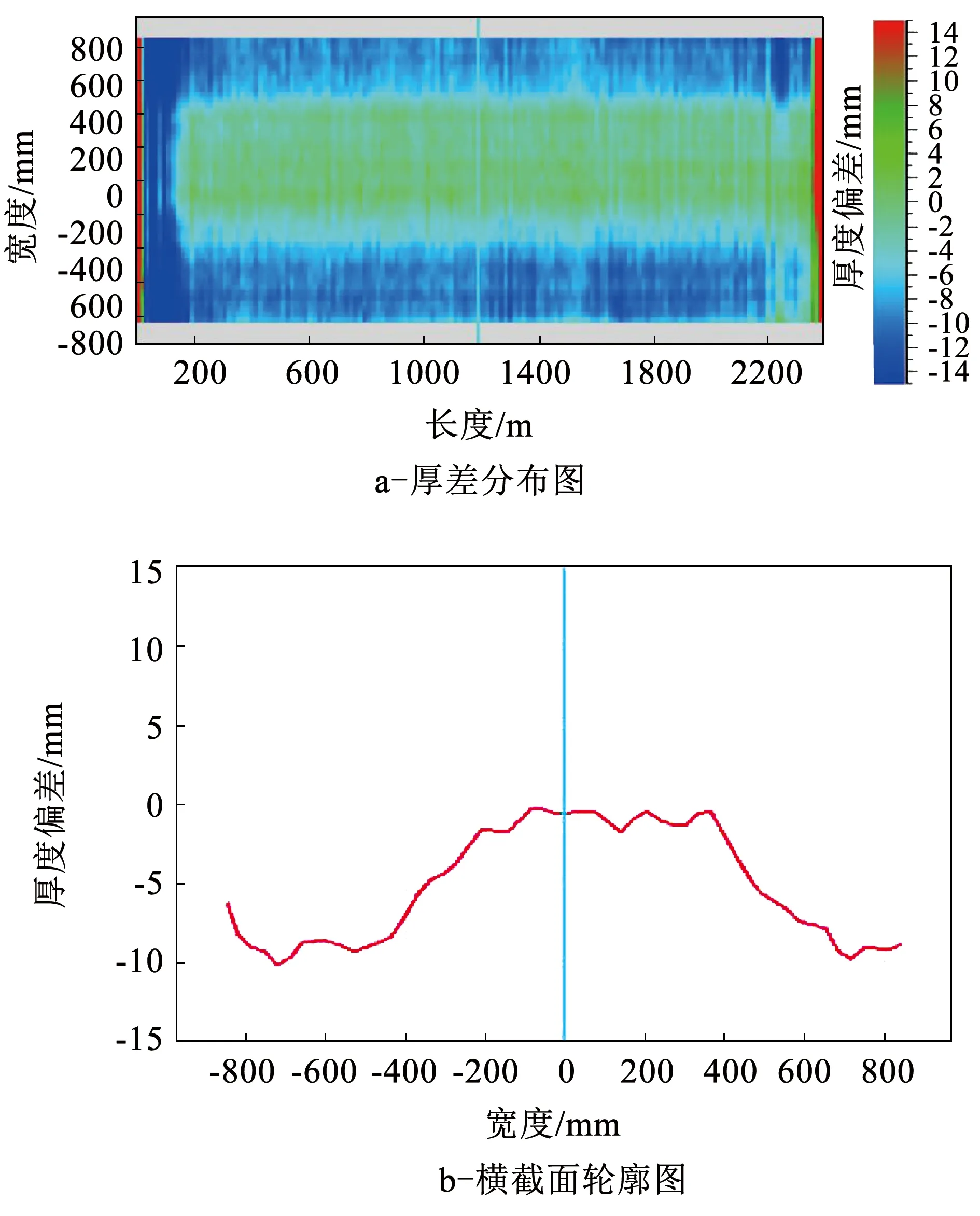

罐体料板凸度理想的目标值是,横断面对称且两边部比中间目标厚度薄15 μm左右,横断面的纵向尺寸基本不变化,如图2所示。这样的罐体热轧坯料在冷轧时开坯时表现良好,能保证冷轧高速稳定轧制。

图2 较好的铝热轧卷材厚度轮廓图

生产过程中并不是所有的罐体料板凸度都能够达到理想状态,有的罐体料横断面具有一定的楔形,并且在纵向上不停变化,如图3所示。这样的罐体热轧坯料在冷轧开坯表现很差,入口开坯整卷中浪,外1/3圈操作侧边浪,内圈卷径750 mm至尾部表现二肋浪,开坯后检查传动侧上下面边部挫伤严重,如图4所示。

图3 较差的铝热轧卷材厚度轮廓图

图4 较差厚度轮廓图在冷轧工序的质量缺陷

1.4 板凸度异常原因

引起罐体热轧坯料板凸度变化的原因很多,通过对轧机结构和受力分析,主要原因是在轧机标定时两侧液压缸实际伸出的位置偏差导致工作辊两侧实际辊缝出现偏差。轧机标定重要的功能就是辊缝校零,辊缝校零的目的就是确定零辊缝轧制线,并记录两侧液压缸的实际位置,以便在生产过程中换算相应辊缝值,确定液压缸的目标位置,同时消除机械方面带来的误差,通过辊缝校零实现调平[5]。

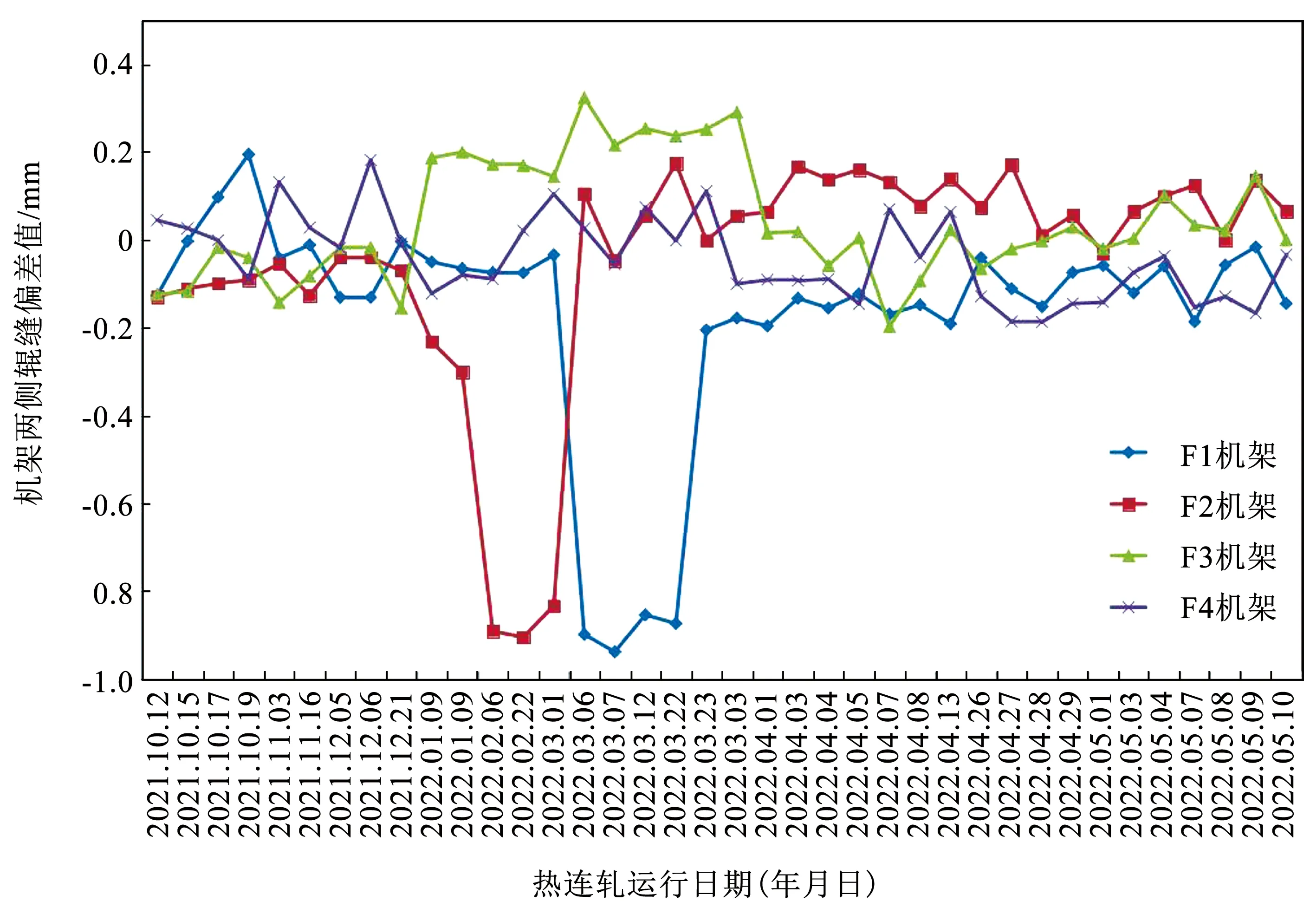

冷轧生产反馈2022年第一季生产度的3104铝合金卷材开坯板形较差。追踪精轧四个机架的标定偏差,结果如图5所示。从图5可以看出,2022年1月份开始,F1、F2、F3机架标定偏差都偏离了正常范围±0.2 mm,对应的每卷轮廓曲线也不稳定,这和冷轧反馈结果在时间轴上完全对应,说明机架标定后HGC缸的位置偏差影响着热轧卷材板凸度的控制。

图5 精轧机标定分析

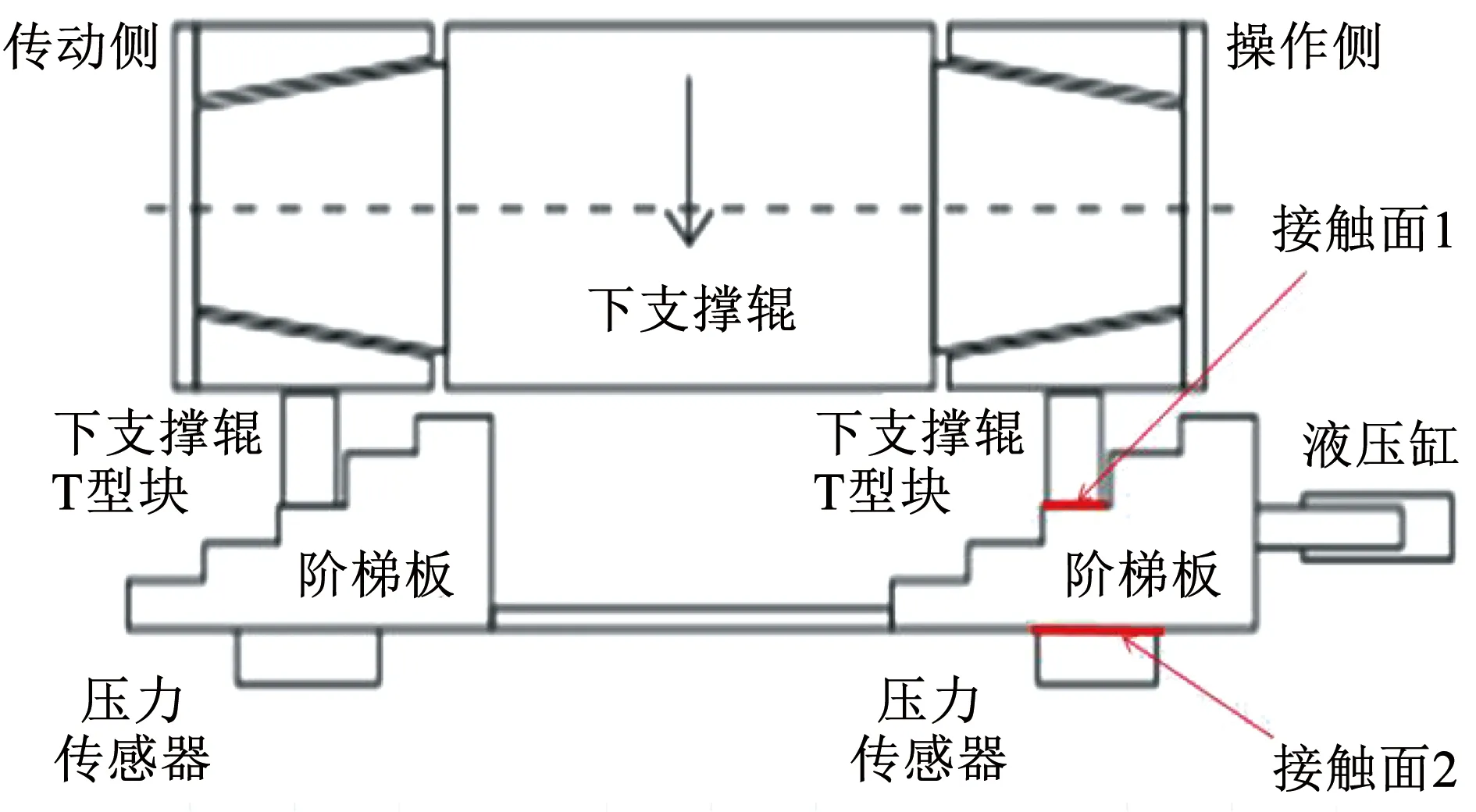

机架标定后HGC缸两侧位置出现偏差的原因是,操作侧下支承辊T型块和阶梯板上面之间接触面1(如图6)、阶梯板下面和压力传感器之间接触面2都出现不同程度的磨损(如图7),这样在轧机标定中轧制力达到预定15 MN时,磨损程度不一致的两侧受力自然不等,为了达到两侧轧制力平衡,一侧HGC液压缸进行位置补偿,因此两侧位置出现了偏差。如果在此基础上辊缝清零,导致两侧实际辊缝位置失真,轧制过程中厚度控制系统对辊缝的调节都是在此辊缝基础上两侧辊缝同升同降,使轧制的卷材板形不良。

图6 精轧机阶梯板结构示意图

2 改善措施

1)轧机标定是最有效最直接检测垂直方向上轧机精度的方法。为了消除HGC缸位置偏差,轧出理想的热轧卷板凸度,需要长期跟踪轧机标定数据,也就是两侧液压缸的伸出量偏差,这个数据应该是一个稳定的差值,接近0 mm,代表了轧机各部件的磨损情况。工作辊温度对伸出量偏差有一定的影响,冷辊状态和热辊状态下会有±0.2 mm幅度的轻微波动,超出这个范围,就需要排查设备方面是否有异常。

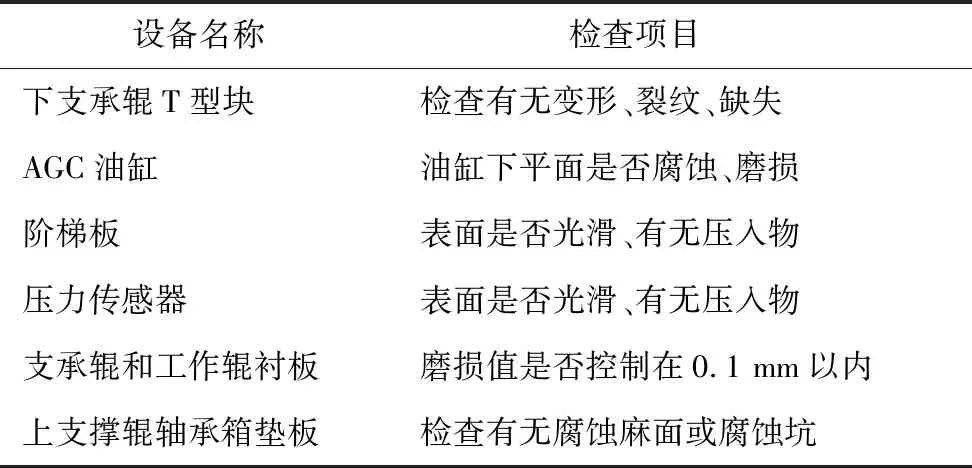

2022年3月底陆续更换部分磨损严重的部件,4月初轧机标定数据恢复了正常,两侧液压缸位置偏差在±0.2 mm范围内,生产的罐体料热轧坯料在冷轧开坯表现良好。需要排查的关键设备如表1所示。

表1 关键设备以及检查项目

2)关注卷材中心线的变化。轧制罐体料的板形正常时,卷材中心线偏离机列中心的距离一般小于25 mm。当卷材中心线偏离大于30 mm时,需要高度重视,因为卷材偏离机架中心位置较多,超出边部喷嘴冷却范围引起工作辊局部热膨胀,会造成单边浪。此时应检查工作辊轴承座维护是否达标,维护周期是否超期,刷痕调整是否有偏差等,并采取相应的措施及时改善。

3)在轧制时对四个机架辊缝倾斜的干预程度也是关键,出现调整异常情况说明设备工况有变化,需要对相关设备进行排查,这涉及轧机水平方向牌坊窗口精度,以下数据是水平方向牌坊窗口的精度标准。

·支撑辊窗口尺寸偏差小于2 mm;

·支撑辊牌坊交叉偏差小于1 mm;

·工作辊窗口尺寸偏差小于1 mm;

·工作辊牌坊(带弯辊块)交叉偏差小于0.5 mm;

·两侧底平面高度偏差小于0.5 mm。

检查发现牌坊滑板松动后不应简单紧固,建议拆卸滑板后检查牌坊结合面状态,处理后再重新安装,避免由于结合面不良对牌坊结合面造成损伤。

对牌坊窗口的空间尺寸进行精密测量,测量前需要对滑板紧固状态进行检查,确保牌坊滑板紧固到位,不影响测量精度。

对于超出偏差的,可以通过更换滑板或加垫调整。

3 结 论

综上所述,为了获得优异的热轧坯料,除了使用合适的CVC和弯辊参数,还必须保证精轧机组的设备精度,尤其是影响机架标定的关键设备的精度。

1)精轧机关键设备如阶梯板,轧制力传感器,下支承辊T型块等,出现局部磨损不利于控制热轧卷的板凸度,需要定期检查,发现异常并及时处理。通过对轧机标定数据的跟踪可预防关键设备的异常点出现,制定合理的维护计划,保证热连轧机设备的稳定性。

2)如果工作辊轴承座维护不到位,影响热连轧卷材的中心线位置,当卷材中心偏离机列中心线的距离大于30 mm时,热轧卷的板带横断面形状不对称,冷轧就会出现单边浪。因此工作辊轴承座应定期维护,发现卷材中心线异常时及时停机更换工作辊轴承座,避免出现板形不良。

3)操作中工作辊的倾斜值一旦超过0.4 mm,就说明近期设备处于不稳定状态,不利于板形控制,需要检测轧机水平方向牌坊窗口的精度。