碳纳米管对镁基层状复合材料微观组织的影响

文 翰,单 玲,金家宝,王明阳,张万顺,,赵红阳

(1.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051; 2.浙江万丰科技开发股份有限公司,浙江 绍兴 312000)

大自然在进化过程中赋予生物组织和材料结构功能完美结合的特性,生物质材料中微纳米交替堆叠的层状结构实现了材料综合性能的提升[1-2]。受贝壳等层状生物材料结构的启发,通过选择合适的增强体,采取适当的工艺,在金属材料内部构建层状结构设计,提高材料的综合性能受到越来越多的关注[3-4]。镁合金具有密度低、较高的比强度和比刚度、阻尼性能好等优点,近年来受到越来越多的关注,在航空航天、国防军工、交通运输和电子电力等领域的应用日渐广泛,被誉为“21世纪绿色工程材料”[5-6]。在纳米材料领域,具有优异性能的CNTs开始得到越来越多的关注。CNTs内存在C-C sp2杂化形成的共价键,是自然界中结合能力最强的化学键之一,因此CNTs具有优异的力学性能,一般作为纳米增强体来提高基体性能[7-8]。此外CNTs还具有优异的导电性、化学惰性以及易于制备等优点。因此,通过采取适当的工艺将镁金属和CNTs进行复合将会开发出一种新型的镁基层状复合材料。

累积叠轧工艺是日本学者Saito在1998年提出的,适用于制备具有超细晶粒尺寸、独特微观组织结构的金属层状复合板材。此外,累积叠轧工艺具有稳定连续化生产的优势[9]。因此,通过累积叠轧工艺将镁金属和CNTs复合获得交替分布的层状结构材料,发挥层状复合板材各组员的优势,实现单一材料不能满足的综合性能。

目前,很少有利用累积叠轧工艺制备镁金属和CNTs交替的层状复合板的研究。因此,本试验以常见商业纯Mg和CNTs为研究对象,采用累积叠轧方法制备CNTs/镁基层状复合材料,并对该层状复合板材进行组织分析,研究CNTs对纯Mg的微观组织演变的影响规律,为开发高性能的CNTs/镁基复合材料提供理论指导和试验依据。

1 试验过程

选择晶格畸变较小纯镁板作为基体,尺寸为100 mm×50 mm×0.5 mm;多壁CNTs内径2 nm~10 nm,外径20 nm~40 nm,长10 μm~30 μm。制备CNTs/镁基层状复合材料由以下五个步骤组成:1)对原始CNTs进行酸化预处理;2)将酸化后的CNTs经过电泳沉积(Electrophoretic deposition,EPD)工艺沉附在镁基板上,获得层状基元Mg(CNTs);3)按照Mg(CNTs)/Mg/Mg(CNTs)顺序依此进行堆叠;4)将堆叠后的板材进行初次复合;5)将复合后的板材切成相等的两块,对表面进行清洁后堆叠,进行累积叠轧复合三次。制备过程如图1所示。

图1 复合材料制备示意图

将0.04 g经酸化处理后的CNTs和0.08 g Al(NO3)3溶解在1 000 mL的酒精丙酮(1∶1)溶剂中,超声波振动4 h,最终制得CNTs分散体悬浮液。以不锈钢板做阳极,镁板做阴极,电泳工艺两极板距离为50 mm,电泳电压为60 V,酸化后带负电荷的CNTs颗粒会吸附带正电荷的Al3+离子,获得正电荷,并在镁板表面的静电引力和电解质对流力驱动作用下迁移到镁板表面,当CNTs附在镁板表面和放电时,Al3+离子沉积在CNTs周围的镁板表面上,从而将CNTs沉积在镁板上[10]。通过改变电泳时间来改变沉积在镁板上CNTs含量,在本实验中,电泳沉积时间分别为0 min,4 min和8 min。初始复合后,进行累积叠轧三次,将复合材料分别命名为材料-1、材料-2和材料-3。在初始复合阶段,采取一步成型法,对厚为1.5 mm左右的堆叠板材大压下复合,压下量为66.7%,将板材轧制成0.5 mm,然后切成等分的两块,将表面处理后,在退火炉中经过300 ℃保温5 min后,进行叠轧,每道次压下量在50%~60%。在轧制过程中,轧辊温度270 ℃左右,无润滑。

复合材料的微观组织和晶粒取向采用扫描电子显微镜(Scanning electron microscope,SEM)和电子背散射衍射(Electron back-scattering patterns,EBSD)进行分析,观察面均为纵截面(RD-ND)。微观成分由装配有能谱仪(Energy dispersive spectrometer,EDS)的SEM分析,宏观织构采用X射线衍射(X-ray diffraction,XRD)测定。

2 结果与讨论

2.1 复合材料的显微组织

图2为累积叠轧三道次后,不同复合材料的纵截面扫描显微组织。由图2a可知,在轧制过程中镁板表面的氧化层破裂,大压下变形促进临近镁层的冶金焊合,由于是相同材料的复合,轧制复合的界面并不明显,界面呈现一体状态;由图2b、c可见,由于在板材上沉积CNTs的作用,在累积叠轧三个道次后, 如图中箭头所指,CNTs存在于临近镁层界面处,促使材料形成层状结构;在大的剪切应力和径向压应力的作用下,部分CNTs层发生了断裂现象,导致CNTs在部分界面上呈现不连续分布。

图2 累积叠轧三道次后复合材料的纵截面扫描微观组织

图3为材料-2和材料-3的界面形貌及能谱分析。CNTs在界面处与镁基体结合的很紧密,经过ARB三道次后,未在界面处发现明显的孔洞,同时,轧制过程会促进CNTs在界面处的二次分布。对图3中点A和点B进行点扫描分析,在材料-2的板材中A点处碳、氧和镁的质量分数分别为16.17%,8.55%和75.28%;相应的材料-3板材中B点处碳、氧和镁的质量分数分别为17.75%,21.94%和60.31%,B点处的碳和氧含量较A点高是因为B点处的CNTs的含量较高导致的。经分析碳含量主要来源于CNTs,氧含量主要来源于两部分,一个是CNTs经表面处理后引入的含氧官能团,另一个是轧制过程中镁板表面形成的氧化镁膜层。

图3 层状复合材料界面及能谱

为了进一步分析层状结构中CNTs和基体的结合状态,对材料-2和材料-3层状复合材料进行面扫描,图4和5分别为材料-2和材料-3的层状结构界面的面扫描能谱。可以看到,界面处CNTs的分布比较均匀并且CNTs与基体结合较为紧密。

图5 材料-3的面扫描能谱

图6是材料-3的界面线扫描曲线。由图6可见,在镁和CNTs的复合界面处曲线光滑下降,说明在界面处CNTs与镁结合良好;在界面层处镁元素线扫描能谱曲线呈现波动曲线,说明界面形成的MgO层会在大变形过程中破碎进入界面层中,与CNTs共同形成界面层。

图6 材料-3的界面线扫描

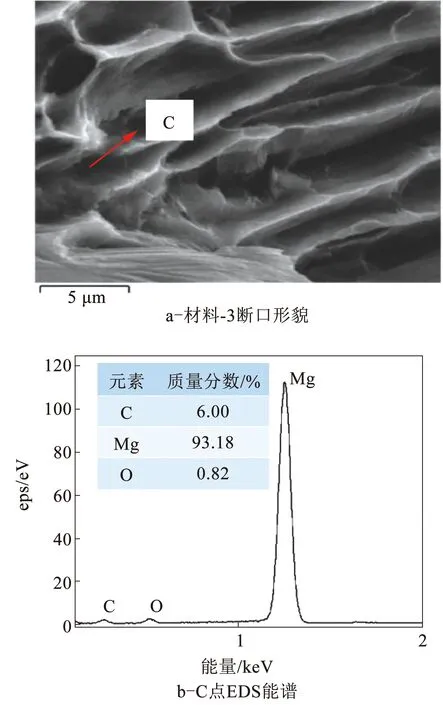

如图7所示为韧性断裂层形貌。对图7中的C点的能谱分析,在断裂韧窝处有碳元素的存在,说明在累积叠轧过程中,相邻的镁层在进行相互扩散过程中,将CNTs包裹进去,CNTs与基体会形成“相界面”。

图7 材料-3的断口形貌

2.2 层状材料的宏观织构演变

为了研究CNTs对层状复合材料织构演变的影响,对不同CNTs含量的镁基层状材料进行宏观织构分析,结果如图8所示。

图8 层状复合材料的宏观织构

2.3 层状材料的微观织构演变

为了进一步研究CNTs对层状组织的影响,对每个样品的纵截面(RD-ND)进行EBSD测试,以直接观察晶粒取向。图9~图11分别是不同CNTs含量累积叠轧板材的IPF图、取向角差图和极图的变化,由于内部层状结构的出现,形成了特殊的组织,在界面处变形较为剧烈,其动态再结晶晶粒沿着RD方向生长,在ND方向上的生长得到抑制,由于各层变形不均匀,形成了双峰结构。

图9 材料-1的反极图、取向角差图和极图

图11 材料-3的反极图、取向差图和极图

表1为不同含量CNTs的复合材料各参数的变化。层状结构的平均晶粒尺寸随着CNTs含量的增多而减小,材料-3较材料-1的平均晶粒尺寸减少了26.5%,说明CNTs在复合材料中起到促进动态再结晶和抑制晶粒长大的作用。原因是微纳米CNTs在界面部位激发位错的大量形成,促进动态再结晶,在动态再结晶过程中其可以作为异质形核的质点[13];从孪晶比例变化趋势看出,变形孪晶随着镁基材料中CNTs的增多而减小,说明在变形过程中,随着CNTs含量增多,晶粒取向发生变化,变形孪晶的作用减弱。基面织构强度提高了28.7%,说明在轧制过程中,CNTs有利于基面滑移,晶粒取向一致性增强,从而导致材料-3织构强度提高,其结果与宏观织构变化趋势保持一致。

表1 不同含量CNTs的复合材料各参数的变化

3 结 论

1)电泳沉积有效构建了CNTs沉积镁板的基元,通过改变沉积时间来控制沉积CNTs的含量。利用累积叠轧焊冶金法促进CNTs与镁基体良好结合,从而制备CNTs/镁基层状复合材料,获得CNTs在层状界面分布较为均匀的复合材料。由于界面层的作用,晶粒沿着RD方向生长,在ND方向的生长得到抑制。

2)CNTs的存在起到促进动态再结晶和抑制晶粒长大作用。层状材料的基面织构强度随CNTs含量的增加而增强,是因为CNTs细化晶粒,晶粒数量增多,基面滑移随着增多,使得晶粒取向一致性提高。棱柱面织构强度随着CNTs含量的增加而略有增强,说明CNTs的存在阻碍位错运动,使在界面处位错累积,在界面附近产生较大的应力集中,从而激发非基面的滑移。