热轧带材起皮缺陷产生的原因及其对策

刘华春,李学云,陈扬艺

(中铝瑞闽股份有限公司,福建 福州 350015)

铝合金热连轧生产连续性强,节奏快,按照1+3铝热连轧设计能力,年产能高达40万t,每天产出约1 500 t。在如此高的产量下,提高铝合金带材表面质量显得十分重要。

带材热轧道次多,生产线长,且多处于高温状态,起皮是困扰提升热轧带材表面质量的顽疾。起皮缺陷不仅影响热轧带材的质量,而且容易使冷轧带材产生辊印、色差等其他质量问题,形成批量质量事故。因此,在热轧工序务必严格控制起皮的产生,提高热轧带材质量,保障热轧生产的稳定性。

根据热轧带材起皮缺陷分布规律,探究其产生的原因,进而制定相应的预防措施。

1 热轧带材上表面起皮

热轧带材的上表面,对应于铸锭铣面的第一面及立式推进式加热炉(以下简称立推炉)的入口下表面,即热轧带材的上表面仅与铣面辊道、立推炉入口辊道、热轧工作辊上辊接触。若产生上表面起皮,应主要从上述三个方面进行排查。

1.1 铣面辊道

一般情况下,铣面辊道的辊子两边部辊径大,中部辊径小,仅铸锭边部能与辊道接触,接触点通常距边部15 mm~25 mm,整个铸锭的重量完全由边部承受,单位压力大,当辊道表面粘铝严重时,会刮伤铸锭表面。由于热轧一般都具有切边功能,边部会被切除,正常情况下不会产生异常。但是,当铸锭出现弯曲,或铣面时铸锭未对中,就会导致单侧碾压宽度变宽,切边后无法完全切除,引起起皮。

该类起皮缺陷控制方法主要从辊道清洁性、铸锭弯曲、铸锭对中三大方面考虑。如加强铣面辊道卫生清洁,确保辊道表面无明显粘铝和异物;优化铸锭平直度,确保铸锭行走在铣面辊道中央;保证铣面设备对中能力,避免因设备问题导致铸锭中心线偏移。

该类问题一般情况下不易产生,但当加热温度高,炉气温度异常、保温时间长时,容易导致铸锭边部过烧起皮(如图1所示)[1],这对铸锭的影响是极大的。要求立推炉的温度偏差控制在±5 ℃以内,并保证其设备稳定性。

图1 边部过烧起皮

1.2 立推炉进料侧辊道

立推炉进料时,需要靠天车将铸锭吊起并落在进料侧辊道上,通过输送链条将铸锭运往炉子里加热,由于存在接触,且链条材质为铁,当存在不均匀受力时,铸锭表面会被损伤而导致起皮。避免该类缺陷的根本办法是将铁质输送链条垫上橡胶板(如图2所示),避免链条损伤铸锭表面。另外,保证辊道清洁以及避免入口侧各类螺栓等零部件异常凸起。

1.3 热轧工作辊

热轧工作辊辊面存在较严重粘铝时,容易使轧制带材压伤,从而产生周期性缺陷。确认工作辊粘铝后,应及时拉辊检查,发现异物及时清理或换辊处理。

2 热轧带材下表面起皮

带材下表面与设备接触的主要位置为立推炉出料侧、轧机辊道、精轧张力辊、精轧偏导辊、热轧工作辊,当带材下表面起皮时应当优先对这些区域进行检查确认。热轧工作辊产生的起皮周期基本等于工作辊周长,易于判断,不再赘述。

2.1 立推炉出料侧

立推炉出料侧铸锭下表面接触出口对中小车和落锭时承接铸锭的轧机辊道[2]。

出口对中小车与铸锭接触的零件材质与设备其他部位材质不同,需要螺栓对其进行紧固。但由于该处温度高,螺栓常常因急冷急热而松动。松动的螺栓会凸起,凸起的螺栓直接与铸锭接触,导致接触位置产生起皮。表1为对中小车螺栓松动凸起与起皮占比统计数据。

从表1可以看出,3#炉对中小车螺栓凸起比例最大,其起皮占比也最大。

由于对中小车位置是固定的,当出现该类起皮时,起皮缺陷对应于铸锭与对中小车接触位置(如图3红圈位置)。

对中小车产生的起皮,其控制措施为定期检查出口对中小车情况,一般一个月至少检查一次,出现松动及时紧固处理,并打磨去掉表面粘铝。

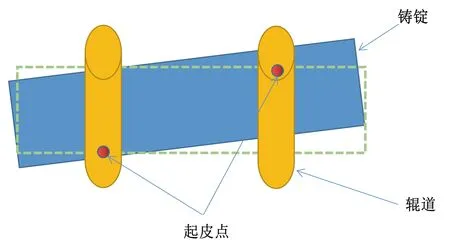

当铸锭行走到位时,对中小车往下行走,使铸锭落在辊道中央(图4)。由于出口对中小车前后各两个,当出现行程不一致时,铸锭停留位置就会产生差异,从而导致铸锭落歪。由于此时铸锭温度高,铸锭厚度较厚,铸锭的重量仅由少数几根辊道承受,当铸锭落歪时(图5),单侧受力极大,从而损伤铸锭,形成起皮。

图4 正常落锭

图5 铸锭落歪

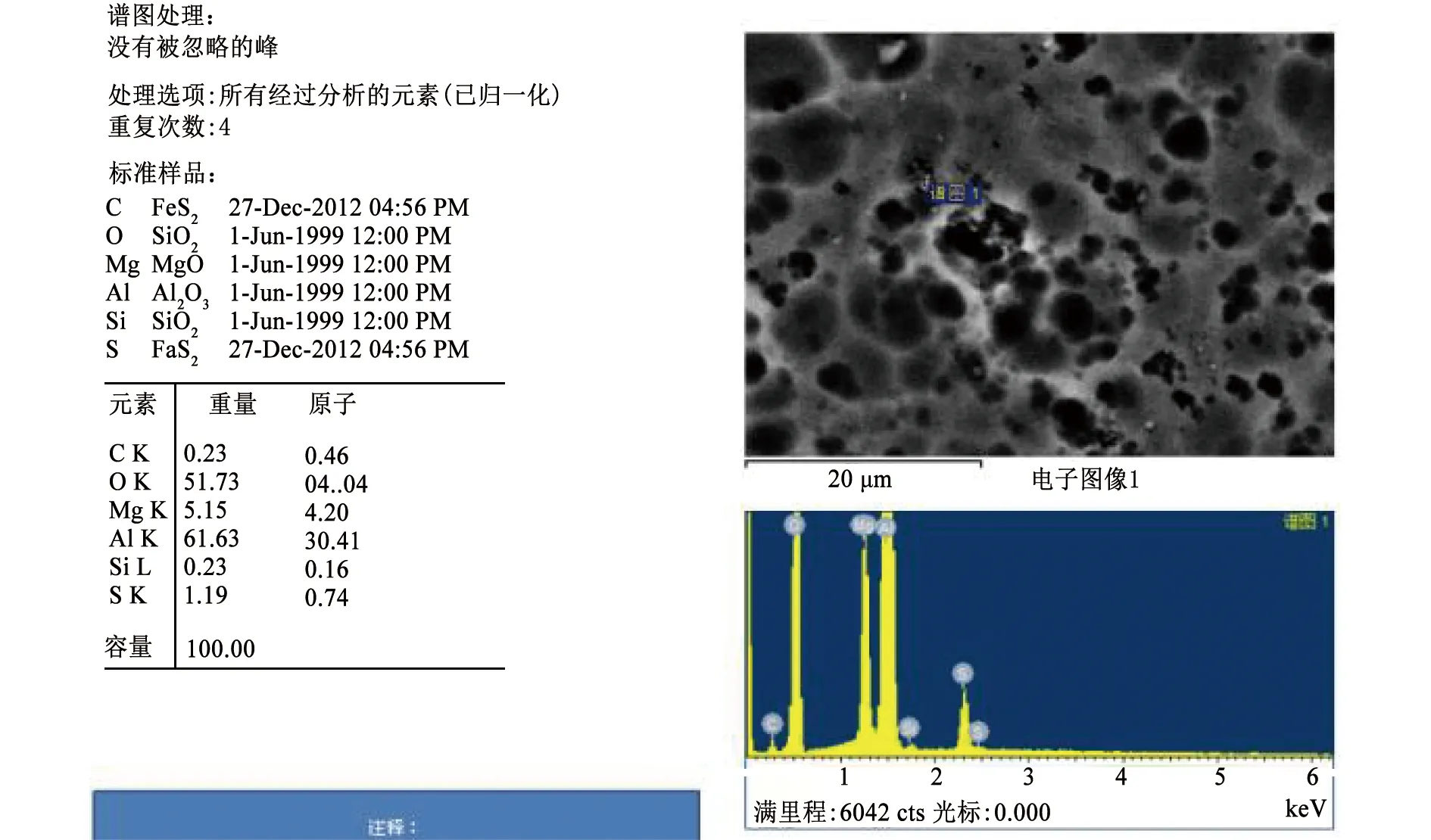

图6 起皮处Mg含量

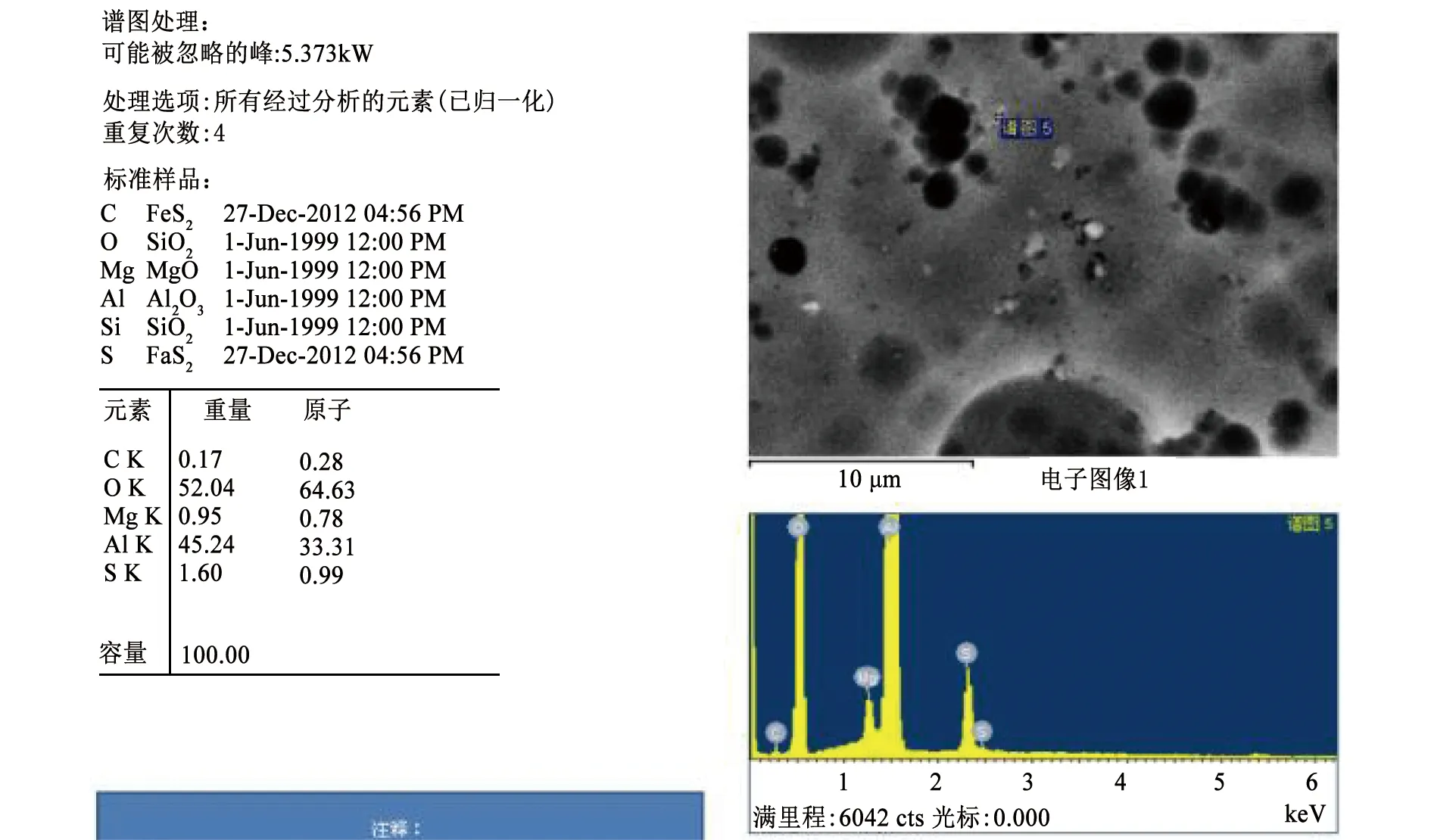

图7 未起皮处Mg含量

铸锭落歪的位置基本固定,通过铸锭长度方向上的规律性进行甄别。这类起皮缺陷一般都分布在铸锭边部100 mm以内。解决此类起皮的方法:对小车同步性进行定期检测及矫正,出现异常时,单独调整小车行程。

2.2 轧机辊道

由于热连轧机生产线较长,轧机辊道也较长,因此,轧机辊道产生的起皮相对难以查找具体位置。辊道一般都是锥形辊道,正常情况下是不容易使带材起皮,只有在辊道某处粘铝严重时才容易划伤铸锭,从而产生起皮。轧机辊道粘铝的根本原因为,辊道异常转动,导致辊道与铸锭产生明显速差,尤其是辊道无法转动的情况。由于辊道与铸锭接触位置相对无法固定,因此,这类起皮主要靠排查辊道表面粘铝或辊道电机是否正常工作来确定产生位置。

一般辊道在粗轧机出入口处容易出现粘铝。这是因为刚开始轧制时,铸锭厚度大,单根辊道压力大,同时,每个道次经过出入口时,都有一定的冲击力,出入口的乳液也使该处设备更易出现故障。这类起皮缺陷的解决方法主要是控制带材勾翘头,避免严重磕碰辊道,并定期对辊道、辊道电机、辊道轴承座等设备维护及保养,出现严重粘铝时,先停机整改设备,使设备恢复正常运转,并及时清理辊道粘铝。

2.3 精轧张力辊和偏导辊[3]

精轧张力辊和偏导辊使带材产生起皮的原因主要是辊表面有粘铝或其他异物。因张力辊和偏导辊都在精轧段,带材未经过往返轧制,其产生的缺陷具有一定的周期,可通过产生的周期进行确认。偏导辊产生的起皮不会焊合,可以观察发现。解决该类起皮的方法主要是通过轧制间隙冲洗、刷洗辊面。

3 铸锭夹渣引发的起皮

前述热轧带材起皮主要指的是热轧机列产生的起皮,通过对热轧机列的维护、检查都能加以防范,但铸锭质量缺陷带来的热轧起皮(图8)是防不胜防。这类起皮分布无规律。起皮可能上表面,也可能为下表面,可能是某个厂家的铸锭,也可能每个厂家的铸锭同时出现,可能是头部,也可能是尾部。

图8 铸锭夹渣引发的起皮

图6、图7为5005铝合金起皮处和未起皮处的Mg含量。由图6可知,起皮处的Mg含量异常升高。在轧制过程中,出现受力不均,引发裂纹源与轧机辊道擦伤后拉长,形成起皮。

对可能引起起皮的铸锭夹渣、偏析缺陷宜在熔铸工序加以把控[4]。适当增加铸锭铣面量可以消除这类缺陷。熔铸工序应该从熔体均匀性、熔体净化、流槽卫生清洁等方面进行控制。熔体均匀性可通过增加搅拌次数、增加精炼管移动频次来提升。熔体净化不仅要提升添加物料的清洁度,还要加强对熔炼炉、保温炉的热清炉,并采用在线多层级的过滤方式[5]。

4 结 论

铝合金热轧带材起皮主要为上表面起皮和下表面起皮。上表面起皮与立推炉入口侧设备损伤铸锭有关,下表面起皮主要与立推炉出口侧设备、轧机辊道、张力辊、偏导辊粘铝有关。做好设备的维护保养、检查可以防止这类起皮产生。不能忽视的是,铸锭质量问题也会带来起皮,这需要稳定铸锭质量或根据铸锭质量情况调整铣面量。