盐浴保护渗硼对渗氮30CrMnSi 钢组织与硬度的影响

罗建芬,蒋宪邦*,袁 春

(1.安顺学院电子与信息工程学院,贵州 安顺 561000;2.中航贵州飞机有限责任公司,贵州 安顺 561000)

硼在调质钢中的作用是通过极微少的有效含量就可以显著提高钢的淬透性,固溶态且少量的硼(0.001~0.005%)淬透性效果相当于1.6%镍、0.3%铬和0.2%钼,其效果是一般合金元素的几百至上千倍[1]。30CrMnSi 钢属于调质钢,淬火后一般采用高温回火,可以获得良好的综合力学性能[2]。在30CrMnSi 钢中加入适量的硼,可以提高该钢的淬透性,而且硼可以与30CrMnSi 钢中的锰组合成Mn-B 系空冷贝氏体钢,是一种热加工后空冷所得组织为贝氏体或贝氏体/马氏体复相组织的钢[3]。免除了传统的淬火回火工序,而且产品空冷硬化,强韧性好,综合力学性能优良,扩大了该钢的使用范围[4]。

往钢中加入硼有冶炼和热扩渗的方法,在钢铁冶炼时加入硼的工艺不易控制,主要原因有:①硼是极为活泼元素,冶炼过程极易被氧化,因此传统硼钢生产一般采用电炉生产,生产成本较高,不利于硼钢的大规模推广[5]。②液态金属中的原子扩散系数为10-7cm2/s,固态金属中的原子扩散系数为10-11~10-12cm2/s,即使在熔点附近的温度,固态中的原子扩散速度还比液态中的慢约10 万倍[6]。硼钢中的硼含量非常低,成份控制范围在0.001%~0.002 5%,控制范围比较窄,液态中的硼原子扩散速度快,冶炼操作稍有不慎,极易造成硼含量超标[7]。用热扩渗的方法往钢中加入硼的工艺容易控制,固态中的硼原子扩散速度慢,容易控制硼的渗入量,不易造成整个钢铁工件硼含量超标。

钢铁工件渗硼后,从表面到内部依次为:硼化物层(FeB 和Fe2B)、过渡层(含硼的碳化物和含硼的固溶体)和基体[8]。硼化物层的硬度很高,但其脆性很大。而且,硼化物层与基体的结合方式主要是机械结合,这种结合方式很不牢固[9],加之不同硼化物之间以及硼化物与基体之间的比容、膨胀系数不同,在受力与温度变化的情况下,产生不利的残余应力,容易剥落和开裂。为了优化渗层,可以把硼化物层打磨去除,用过渡层充当材料表层。由于硼在γ-Fe 和ɑ-Fe 中的溶解度低于0.002%[10],过渡层不易造成硼含量超标,可以发挥硼在钢铁中的有益作用。

常见的钢铁渗硼方法可以分为气体渗硼、液体渗硼(电解渗硼和盐浴渗硼)、固体渗硼(粉末固体渗硼、粒状固体渗硼和膏剂固体渗硼),以及固体气相渗硼[11]。

盐浴渗硼工艺的优点是:①被加热工件放于盐浴内加热时,由于加热介质和工件紧密接触,这就隔绝了工件与空气的接触,可以防止工件发生氧化、脱碳等缺陷;同时,工件从盐浴中取出后,由于附着在工件表面上的介质凝固,从而形成一保护层,这也杜绝工序间移动时产生氧化脱碳的可能性[12]。②原材料的成本一般比其他渗硼方式的低廉,获得的渗硼层综合性能较为稳定且可以得到单相Fe2B,因此,盐浴渗硼被用于许多相关工业生产中[13]。

常用的盐浴渗硼温度为900~1 000 ℃,渗硼时间为2~6 h[14],虽然工件在盐浴中被保护,不易氧化脱碳,但高温能促使晶粒长大,为了抑制晶粒长大,可以对工件先渗氮再渗硼,而氮的加入会促进大量氮化物的形成,常分布于晶界处,起到钉扎晶界,细化晶粒的作用[15]。

本实验对30CrMnSi 钢先渗氮再渗硼,探讨优化渗层的方法。

1 实验部分

1.1 实验材料

采用30CrMnSi 钢作为实验材料,其化学成分见表1。原材料加工成10 mm×10 mm×20 mm 的试样。

表1 30CrMnSi 钢的化学成分 wt%

1.2 渗氮工艺

按照质量比准确称取60%(NH2)2CO、30%Na2CO3、10%K2CO3,将原料充分混合均匀后装入陶瓷坩埚,把坩埚放在箱式电阻炉650 ℃的空气中保温,原料熔化成熔盐后,把试样放入熔盐,用鱼缸增氧泵连接铜管,打开增氧泵,把铜管插入熔盐中通入空气,发生如下反应

空气中的氧气与熔盐反应,反应产生的活性氮原子N 渗入试样表面,渗氮时间为3 h。

1.3 渗硼工艺

按照质量比准确称取90%Na2B4O7、10%B4C,将原料充分混合均匀后装入陶瓷坩埚,把坩埚放在箱式电阻炉1 000 ℃的空气中保温,原料熔化成熔盐后,把试样放入熔盐,发生如下反应

反应产生的活性硼原子B 渗入试样表面,渗硼时间为10 min。

1.4 退火和正火工艺

30CrMnSi 钢的相变温度Ac3为830 ℃[16],选取本实验退火和正火的温度为900 ℃。退火和正火的保温时间为10 min。

把试样涂抹热处理保护涂料,以防加热过程中氧化脱碳,再放在箱式电阻炉900 ℃空气中保温10 min,退火随炉冷却,正火出炉空冷。

1.5 实验工艺

30CrMnSi 钢的退火组织为铁素体+珠光体,容易观察晶粒和组织的大小,为了测试氮元素细化晶粒和组织的能力,设计工艺a、工艺b 和工艺c 为第一组实验工艺。为了测试硼元素对淬透性的影响,以及氮元素抑制渗硼过程中晶粒长大的能力,设计工艺d、工艺e 和工艺f 为第二组实验工艺。

第一组实验工艺如下。

工艺a:退火。

工艺b:渗氮。

工艺c:渗氮+退火。

第二组实验工艺如下。

工艺d:正火。

工艺e:渗硼+正火。

工艺f:渗氮+渗硼+正火。

1.6 金相试样制备和观察

金相试样制备步骤:①把经过第一、二组实验工艺处理的试样用线切割机床加工得到试样的横截面;②把横截面镶样;③横截面依次经200~1 500 号金相砂纸打磨并抛光处理;④用4%硝酸酒精溶液腐蚀试样抛光面以显示金相组织。

用金相显微镜观察试样渗层的金相组织,并拍摄500 倍的金相图片。

1.7 维氏硬度的测试

用显微维氏硬度计测试金相试样渗层的硬度,试验载荷为0.49 kg,载荷保持时间为15 s,同一区域选取3 个压痕点测试,取平均值为这个区域的硬度值。

2 结果与讨论

2.1 第一组实验工艺试样的金相分析

图1 为30CrMnSi 钢退火的组织,组织由铁素体和珠光体组成,白色部分为铁素体,黑色部分为珠光体,铁素体和珠光体的尺寸为20~30 μm。

图1 试样经工艺a 处理的金相图片

图2 为30CrMnSi 钢渗氮的渗层组织,从表面到内部依次为氮化物层、过渡层和基体。最外层白亮部分为氮化物层,厚度约为50 μm,氮化物层主要由Fe2N、Fe3N 和Fe4N 组成[17],过渡层主要由含氮的索氏体组成。

图2 试样经工艺b 处理的金相图片(渗层)

图3 为30CrMnSi 钢渗氮+退火的渗层组织,最外层白色部分为未完全溶解的氮化物层,过渡层由含氮的铁素体和含氮的珠光体组成。

图3 试样经工艺c 处理的金相图片(渗层)

图4 为30CrMnSi 钢渗氮+退火的过渡层与基体之间的组织,过渡层与基体没有明显的界面。过渡层组织为含氮的铁素体和含氮的珠光体,组织尺寸约为10 μm。基体组织为铁素体和珠光体,组织尺寸为20~30 μm。添加氮元素后,铁素体和珠光体都显著细化。

图4 试样经工艺c 处理的金相图片(过渡层与基体之间的组织)

2.2 第二组实验工艺试样的金相分析

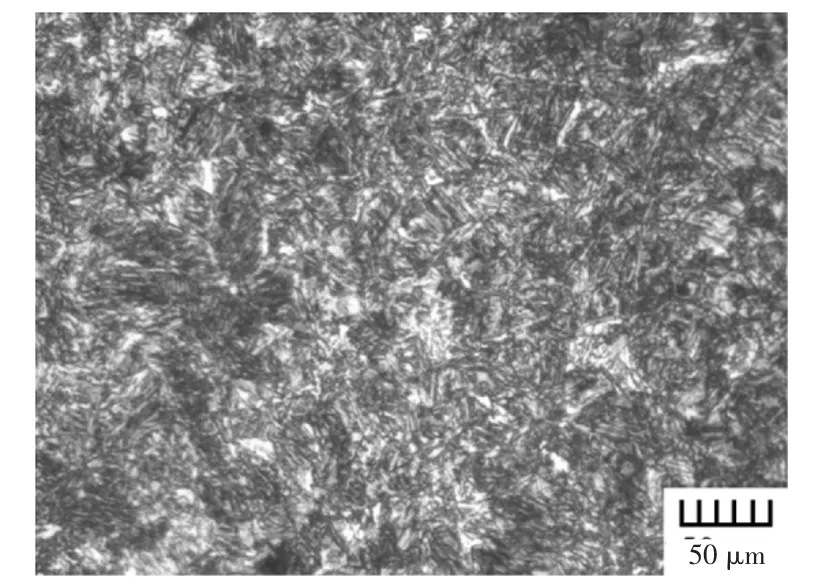

图5 为30CrMnSi 钢正火的组织,30CrMnSi 钢的马氏体开始转变温度Ms=365 ℃[18],Ms 在350 ℃以上,马氏体有明显的自回火[19],而且正火的空冷过程冷速慢,自回火进行得充分,正火后得到条束状的自回火马氏体组织。

图5 试样经工艺d 处理的金相图片

图6 为30CrMnSi 钢渗硼+正火的渗层组织,从表面到内部依次为硼化物层、过渡层和基体。最外层白亮部分为硼化物层,厚度约为40 μm。渗硼温度为1 000 ℃的高温,导致晶粒长大,过渡层得到粗大的条束状组织。

图6 试样经工艺e 处理的金相图片(渗层)

自回火马氏体与下贝氏体,2 种形态都呈现条束状,相似的组织往往不易分辨,但细致的金相观察,还是可以区分,自回火马氏体析出的碳化物细,腐蚀后颜色浅。下贝氏体析出的碳化物粗,腐蚀后颜色深。一般下贝氏体比自回火马氏体容易腐蚀[20],显得黑一些。图6 过渡层粗大条束状组织的颜色比图5 条束状自回火马氏体组织的深,故推测图6 过渡层粗大条束状组织为下贝氏体。

过渡层形成下贝氏体组织,主要与其中的锰和硼元素有关,锰抑制Fe3C 形核[21],硼抑制ɑ-Fe 形核[22],锰和硼都能提高钢的淬透性。而且锰在一定含量时,可将过冷奥氏体等温转变曲线中的高温铁素体和珠光体转变与中温贝氏体转变分离开来。锰同时推迟珠光体和贝氏体转变,而且推迟前者的作用更为剧烈[23]。

硼可以与30CrMnSi 钢中的锰组合成Mn-B 系空冷贝氏体钢。Mn 与B 结合,使高温铁素体和珠光体转变的孕育期明显长于中温贝氏体转变的孕育期,空冷容易发生贝氏体相变[24],所以30CrMnSi 钢渗硼+正火的过渡层得到下贝氏体组织。

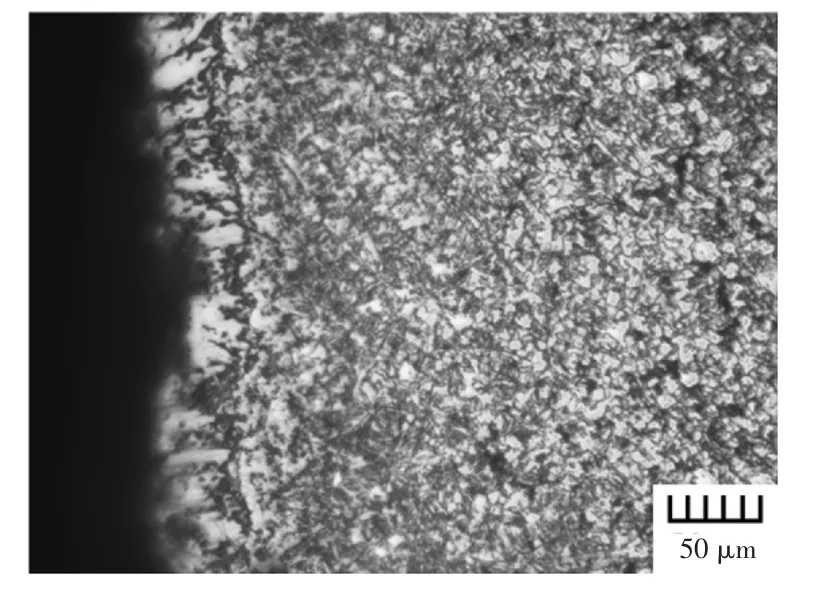

图7 为30CrMnSi 钢渗氮+渗硼+正火的渗层组织,从表面到内部依次为硼化物层、过渡层和基体。最外层白亮部分为硼化物层,厚度约为40 μm,硼化物层与过渡层有明显的界面。过渡层得到白色的晶粒,晶粒尺寸约为10 μm。过渡层含有氮元素,氮元素细化晶粒,而且提高钢的抗腐蚀能力[25],4%硝酸酒精难以腐蚀,所以晶粒呈现白色。

图7 试样经工艺f 处理的金相图片(渗层)

2.3 维氏硬度分析

第二组实验工艺处理的试样,其维氏硬度值见表2。

表2 第二组实验工艺试样的维氏硬度值

工艺d 的试样得到自回火马氏体组织,硬度值为469。

工艺e 的试样过渡层得到下贝氏体组织,由于锰显著降低贝氏体相变驱动力,使贝氏体相变温度降低[26],贝氏体相变温度越低,硬度越高[27]。下贝氏体组织的硬度比自回火马氏体组织的提高了79。

工艺f 的试样过渡层硬度比工艺d 的提高了19,氮在γ-Fe 中的溶解能力远大于ɑ-Fe 中的溶解能力。氮在γ-Fe 中的最大溶解度在650°C 为2.8%,溶解度随温度升高而下降。氮在ɑ-Fe 中的最大溶解度在590 ℃为0.1%[28],溶解度随温度下降而下降,在室温时,溶解度是10-4[29]。正火的空冷过程,γ-Fe 转变为ɑ-Fe,氮原子溶解度下降,空冷速度较淬火慢,氮原子来得及从晶格析出,固溶强化效果降低,所以硬度提高不大。

3 结论

1)硼化物层与过渡层有明显的界面,而过渡层与基体没有明显的界面,结合更牢固,可以把硼化物层打磨去除,用过渡层充当材料表层。

2)硼与30CrMnSi 钢中的锰组合形成Mn-B 系空冷贝氏体钢,不需要淬火,空冷就能得到高硬度过渡层。

3)本实验的最佳工艺为工艺f,盐浴保护渗硼之前渗氮,可以细化渗硼后的过渡层晶粒,并提高过渡层的抗腐蚀能力。