焦炭塔保温超温原因和安装施工技术分析

张 塞

(中国石油化工股份有限公司北京燕山分公司,北京 102500)

某石化企业有焦炭塔两台(C2101/2),为装置的关键设备,规格为φ8 800 mm×38 764 mm,容积1 907 m3,总质量2 647 267 kg,操作介质为渣油、油气、焦炭、冷焦水。焦炭塔外部保温采用整体披挂背带式。该塔工艺条件苛刻,操作工况复杂,温度从环境温度升至495 ℃再降到常温,变化范围大且频繁。经计算,焦炭塔内温度达到495 ℃时,纵向膨胀量为150~200 mm,横向膨胀量为53~60 mm。焦炭塔的生产工艺对其保温的要求比较高,而焦炭塔本体经过热处理后,塔体本身不能再进行任何焊接操作。因此,其保温安装施工技术对施工质量的影响十分显著,直接决定着焦炭塔的保温效果和热能耗损失,甚至影响其使用寿命。

1 焦炭塔保温

1.1 披挂式保温

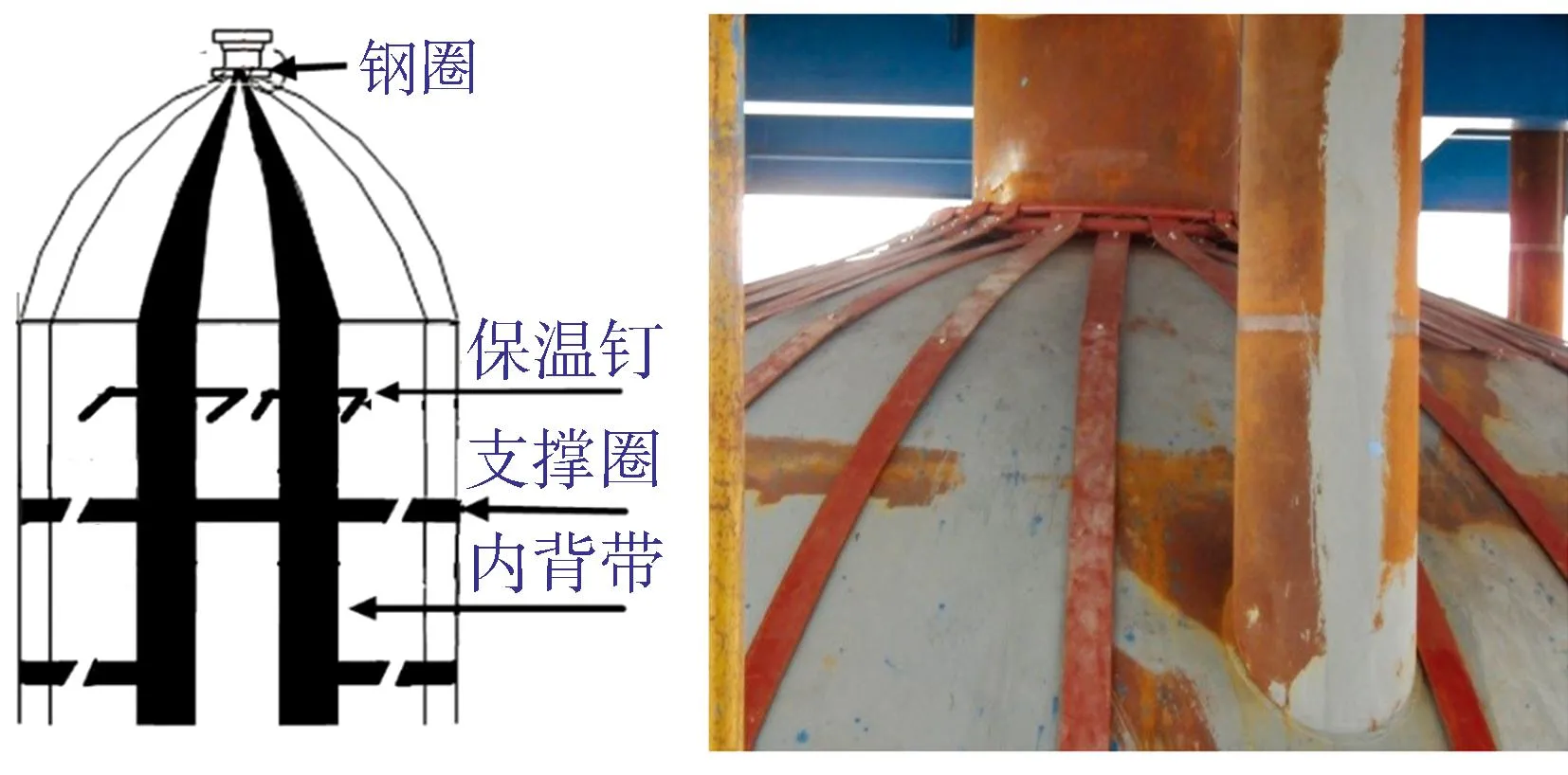

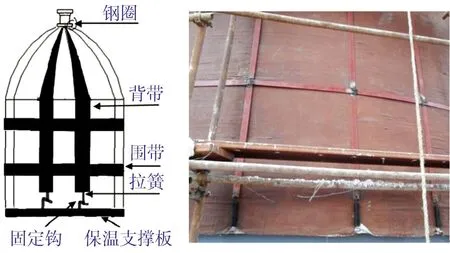

焦炭塔保温采用披挂式保温技术,塔体无保温钉、无任何焊接点。披挂式保温结构包括内背带、保温层、补强层、整形层、防水层、外背带和外观层。其中,内背带由钢圈、纵向钢带、支撑圈、保温钉和卡簧等组成,外背带由钢圈、纵向钢带、横向围带、拉簧、固定钩和保温支撑板组成。内、外背带承受保温层及其附件的全部总重,与塔体分离,不直接在塔体上施焊任何附件,完全满足焦炭塔轴向、径向热胀冷缩要求。保温层、补强层、整形层和防水层在内、外背带之间,最外层为外观层【1-2】,如图1所示。

图1 焦炭塔保温结构示意

1.2 保温超温

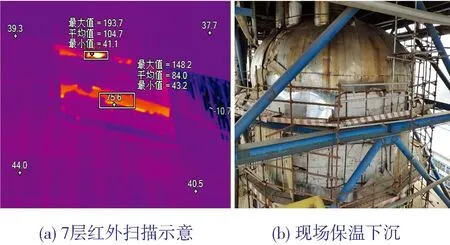

2020年初发现焦炭塔(C2101/2)保温存在整体下沉、开裂等现象,同时经过现场红外扫描检测发现普遍存在超温现象,如图2(a)~图2(b)所示。每个平台上东西南北四个方位的红外测温结果如表1所示。

表1 焦炭塔保温红外测温数据

图2 焦炭塔保温红外扫描和保温下沉

按照GB/T 8174—2008《设备及管道绝热效果的测试和评价》的规定,保温层表面温度不得大于环境温度+25 ℃,取环境温度27 ℃,即保温层温度不得超过25 ℃+27 ℃=53 ℃。经过现场实际测量,保温层温度普遍高于53 ℃,因此按照标准应对该焦炭塔保温进行更换【3】。

1.3 超温原因分析

经现场检查、红外扫描和查阅资料分析认为,焦炭塔C2101/2保温普遍超温现象主要有以下原因:

1) 从现场检查情况来看,外观层铝合金瓦楞板在焦炭塔8层、7层、5层、4层的保温层普遍存在连接失效问题,导致雨水渗入,长时间渗水使得防水层逐渐失效,保温层硅酸铝纤维保温毯和憎水型复合硅酸盐板不断吸水,再经过生焦期间塔体500 ℃高温烘烤,导致铝保温材料内部镁质变质,粉化失效【4-5】。

2) 从红外扫描结果来看,表面超温部位呈环状分布。该塔保温自2006年安装,已使用14年,鉴于披挂式保温结构的特点,以及焦炭塔在长期运行期间存在的塔体振动和变形、周期性的膨胀和收缩等现象,导致内部双层硅酸盐保温材料整体下沉,保温效果变得相对较差。

由此可见,外观层的连接失效、保温层内部材质变质、保温层材料整体下沉是导致焦炭塔保温普遍存在超温现象的原因。

2 披挂式保温拆除

2021装置大检修期间,将焦炭塔(C2101/2)保温整体进行拆卸,塔外面搭拆满堂红脚手架,由外至内逐步进行拆卸,如图3所示。

图3 焦炭塔保温拆卸

3 焦炭塔保温安装

3.1 保温内支撑的安装

将预制好的保温内支撑根据现场情况进行组装。首先将28根内背带沿塔顶顺下至塔底裙座,塔顶用2套φ40 mm钢圈把28根内背带连接扣紧;28根背带等分后焊接,搭接长度为30 mm以上。支撑圈沿纵向均匀分布,间距为2 450 mm,紧靠塔壁。支撑圈之间用卡簧连接,使整个内保温支撑连为一体,每层支撑圈用不锈钢带束紧。内保温支撑每间隔500 mm交叉焊接“u”形保温钉和“异形”保温钉。保温钉采用三点式焊接在内背带上,锥体内保温支撑焊接在裙座内的热腔板和锥体底下的保温支撑板上,紧贴锥体外壁,背带上每间隔500 mm交叉焊接“u”形和“异形”组合保温钉【6】。保温内支撑安装见图4。

图4 保温内支撑安装示意

3.2 保温层的安装

保温层采用硅酸铝纤维保温毯和憎水型复合硅酸盐板,总厚度150 mm,包括1层厚度为50 mm 的耐火纤维针刺毯和2层厚度为50 mm的憎水性复合硅酸盐板材。每层之间用高温粘合剂粘贴,第一层为横板,第二层为竖板,第三层为竖板,同层错缝,上下层压缝,各层应均匀连续,层间不得有缺角现象。保温层对接缝隙应进行严缝处理,采用同一种材料填缝。保温材料紧贴焦炭塔本体,每层保温材料应用镀锌铁丝捆扎2道。保温层的安装见图5(a)。

图5 保温层、补强层和整型层的安装示意

3.3 补强层的安装

补强层采用不锈钢龟甲网裹紧保温材料,每间隔1 000 mm从下至上均匀捆扎不锈钢束紧带1道,并打好包扣。每间隔500 mm均匀捆扎镀锌铁丝1道。不锈钢龟甲网接口搭接处尺寸为30~50 mm,并用钢筋钩拧紧。补强层的安装见图5(b)。

3.4 整型层的安装

整型层采用硅酸盐涂料,依附补强层增加附着挂靠力。涂料应涂抹均匀,以保证圆弧度和光滑度。整型层可以使保温层和补强层施工完成后的保温缝隙填满,进一步增强保温效果。整型层的安装见图5(c)。

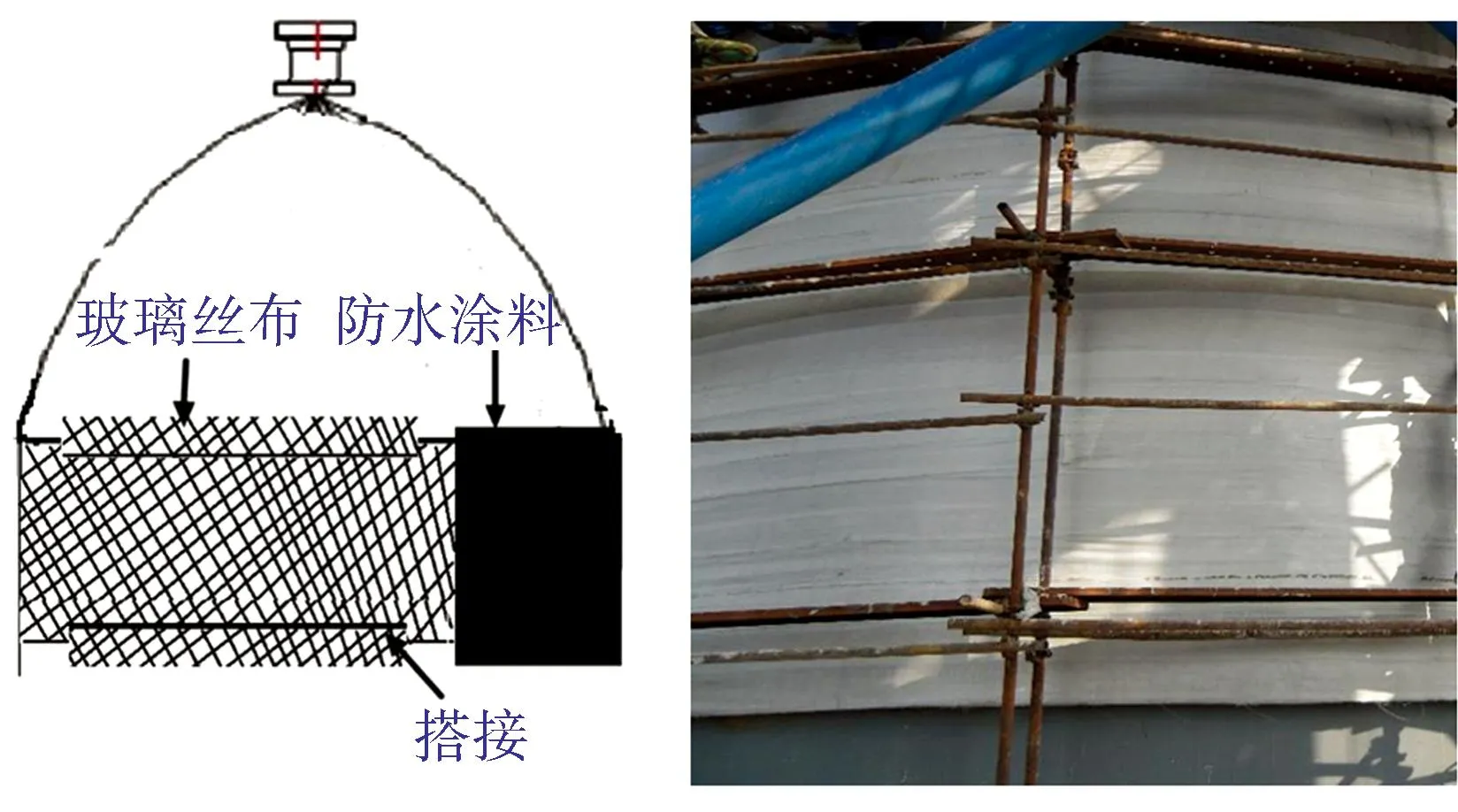

3.5 防水层的施工

防水层采用高分子防水涂料,可有效降低雨水对焦炭塔保温的侵蚀。施工过程先缠绕玻璃丝布2道,然后再均匀喷涂高分子防水涂料。玻璃丝布上、下搭接100 mm。封头部分的玻璃丝布从上向下粘接,并与筒体玻璃丝布搭接100 mm。高分子防水涂料喷涂晾干后,若喷涂防水效果不理想,可再进行1遍喷涂,直至达到理想的防水效果为止。防水层示意见图6。

图6 防水层示意

3.6 保温外支撑的安装

将预制好的保温外支撑及构件进行组装,其32根纵向背带上端与φ36 mm钢圈相连;钢圈挂在塔口上,下端用拉簧与安装在保温支撑板上的固定钩相连,确保保温整体结构跟随塔体膨胀冷缩。水平围带每间隔2 950 mm围1道,从切点以下均匀分布。纵向背带搭接长度为30 mm以上。纵向背带、水平围带连紧焊接,焊肉要饱满。水平围带束紧后再焊接,不允许中间有空隙【7】。保温外支撑层安装示意见图7。

图7 保温外支撑层安装示意

3.7 外观层的安装

外观层采用铝合金瓦楞板和铝合金平板制作。自裙座第一道外围带开始,由下向上安装铝合金瓦楞板。铝合金瓦楞板与水平围带用钻尾自钻螺栓连接,瓦楞板之间用抽芯铝铆钉连接,板上下搭接50 mm。瓦楞板应紧贴外背带,用不锈钢带束紧。因焦炭塔本身有热胀冷缩现象,所以铝合金瓦楞板应加长200 mm以上。锥体自下而上前2 000 mm用不锈钢薄板连接,2 000 mm以上部位用铝合金平板连接。不锈钢束紧带自下而上间隔1 250 mm设置1道,全部设置完成后束紧。抽芯铝铆钉间距150~200 mm。外观层安装见图8。

图8 外观层安装

4 载荷计算

4.1 内背带载荷计算

内背带材质为Q235B,材料屈服强度为235 MPa,许用剪切应力强度σmin=0.6×235 MPa=141 MPa,φ40 mm钢圈的剪切面积A=1 256 mm2。

剪应力计算公式见式(1)。

(1)

由式(1)可得:

Fmin=177 096 N

Fmin=Mming

(2)

式中:Fmin——内背带承受最小力,N;

Mmin——内背带承受最小载荷,kg;

g——重力加速度,取9.8 N/kg。

由式(2)可得:

Mmin=18 071 kg

即单个内背带项圈至少能够承受18 071 kg载荷。由此可知,2个内背带项圈至少能够承受36 142 kg载荷。

内披挂质量m1为7 000 kg,硅酸铝纤维保温毯质量m2=58 m3×115 kg/m3=6 670 kg,憎水型复合硅酸盐板质量m3=125 m3×60 kg/m3=7 500 kg。

所以

m1+m2+m3<2Mmin

(3)

即内背带载荷满足要求。

4.2 外背带载荷计算

外背带材质为Q235B,材料屈服强度为235 MPa,许用剪切应力强度σmin=0.6×235 MPa=141 MPa,φ36 mm钢圈的剪切面积A=1 018 mm2。

由式(1)和式(2)可得:

Fmin外=143 538 N,Mmin外=14 646 kg

即单个外背带项圈至少能够承受14 646 kg载荷。

外背带总质量m4为4 000 kg,瓦楞板、铝合金平板总质量m5为4 000 kg。

所以

m4+m5 (4) 即外背带载荷满足要求。 焦炭塔保温更换后,经过现场实际测量,其外保温防护铝皮各处温度普遍低于40 ℃,满足标准要求。 随着工业化水平的快速发展,焦炭塔披挂式保温的施工技术也得到不断的改进和完善,不断学习披挂式保温的安装施工的新技术和成功经验,可进一步提升焦炭塔保温施工质量。本文所述施工方案解决了焦炭塔保温局部超温等问题,对装置的降本增效及节能起到了一定的作用【8】。5 结语