大体积砼基础防裂缝措施及冷却管兼做钢筋支撑架的研究

朱学海 ZHU Xue-hai

(中铁十二局集团第一工程有限公司,西安 710038)

0 引言

大体积砼在各类工程建筑施工中经常遇到,而裂缝问题一直是大体积砼基础面临的主要挑战之一。裂缝的产生不仅会影响结构的耐久性和安全性,还会对工程的外观和正常使用造成影响。因此,如何有效地防止大体积砼基础裂缝的产生,成为了一个亟待解决的问题。本文聚焦于大体积砼基础裂缝的成因及防治措施,提出采用优化配合比、低水化热水泥和设置冷却管等措施。此外,为降低成本和施工难度,本文创新性地提出将冷却管兼做钢筋支撑架的方案,既降温又提高结构稳定性,并通过理论分析和实例证明其有效性和可行性。期望为大体积砼基础的施工提供实用建议和指导。

1 工程概况

济南市商河县许商综合片区(七期)棚改旧改项目C区项目位于山东省济南市商河县商中路以西,纬十二路以南,青年路以北,规划路以东。该地块主要包括15 栋民用住房、1 栋公用建筑、1 栋换热站房、大型地下车库、门卫、室外市政景观配套等。

项目结构主要为剪力墙、框架结构。基础形式为筏板基础,砼等级为C35,厚度为1.2~2.2m,属于大体积砼,砼浇筑时会因水化热问题产生裂缝,裂缝会破坏砼结构的整体性,导致钢筋锈蚀,降低其承载能力和稳定性,对房屋安全构成威胁。裂缝会导致地下室渗水、漏水,给房屋使用带来不便,同时也会影响地下室内设备的正常运行。因此,在房屋地下室筏板大体积砼施工中,需要采取有效的防裂措施,以避免裂缝的产生。

2 温度控制指标

避免大体积砼产生裂缝的关键是砼温控制,根据本项目的实际情况,提出了如下控制指标。

①砼浇筑体在入模温度基础上的温升值不宜大于30℃;②砼浇筑块体的里表温差(不含砼收缩的当量温度)不宜大于25℃;③砼浇筑体的降温速率不宜大于2.0℃/d;④砼浇筑体表面与大气温差不宜大于20℃。

3 筏板基础砼热工计算

为给控温方案的制定提供决策依据,进行筏板基础砼热工计算,以获得水化热使筏板基础中心位置的温升值[1]。本项目根据常规施工时的条件和工艺参数,按《建筑施工手册》(第四版)P613~616 页所列公式及方法进行热工计算,其中筏板厚度为2.2m 的中心砼浇筑体在入模温度基础上的温升值如表1 所示。

表1 各龄期砼中心温升计算表

由表1 计算结果可知,砼中心温升在龄期为3d~21d期间均超过30℃,且最高温升达49.61℃,故需采取有效的温升控制措施,以避免筏板基础产生裂缝。

4 温控措施

为确保工程质量,防止有害裂缝,采取了综合控制措施。严格把关施工工艺、预拌砼质量和供应。注重原材料选择和配合比优化,旨在提高砼性能和耐久性,减少裂缝。并对砼浇筑、振捣、养护等环节采取技术措施,确保施工过程质量稳定,为后续养护奠定基础。以下以厚度2.2m 筏板为例进行阐述。

4.1 原材料选择和配合比优化

4.1.1 水泥的选用

根据GB50496-2018《大体积砼施工标准》,为了降低砼中的热量来源,我们选择了水化热较低的通用硅酸盐水泥。经过比较,我们选用了海螺公司生产的P.O42.5(低碱水泥)。这种水泥的C3A 含量约为6%,具有较低的水化热,其3 天的水化热值约为238KJ/kg,7 天约为275KJ/kg。此外,这种P.O42.5 水泥的碱含量小于0.6%,性能稳定,早期强度较低,但后期强度较高,非常适合用于大体积砼结构。

4.1.2 双掺活性掺合材,磨细矿粉与粉煤灰,降低水泥用量

磨细矿粉具有更细的粒度和更高的活性,将其掺入砼中,可以替代部分水泥,从而显著降低水化热。粉煤灰的加入则能改善砼的和易性,进一步降低砼的温升,增强其耐久性并减少变形[2]。因此,通过掺入磨细矿粉和粉煤灰,对控制砼的内部温度具有显著益处。经过综合考虑经验及砼配合比的试验结果,决定采用S95 级磨细矿粉和标准Ⅱ级粉煤灰,确保其各项技术指标均符合相应的规范要求。

4.1.3 掺入高性能膨胀剂

通过掺入膨胀剂,配制了补偿收缩砼,不仅补偿了砼的收缩,还减少了水泥用量,降低了水化热。该措施能使本工程的砼内部最高温度降低大约3~5℃,对控制最大温升值非常有利。本项目选用了高性能的SECA-I 型膨胀剂,其内掺量为8%。这种膨胀剂的特点是碱含量低、膨胀效率高,非常适合本工程的需求。

4.1.4 掺入高性能聚羧酸减水剂

掺入聚酸酸类高性能减水剂,为第三代砼外加剂,具有减水率高,抗压强度比高,砼收缩率比平均值为102%[3],砼体积早期稳定性有较大提高等特点。本工程筏板砼施工采用该类外加剂控制水泥的水化速度,延缓水泥水化热的释放过程,还使砼在8~12h 以内具有可塑性。通过延长砼凝结时间,不仅可以使得砼有更长时间散热,有效避免内部温度过高,从而确保砼强度和耐久性。此外,还能确保砼在长时间内保持良好的工作性(流动性、可塑性和稳定性),从而提高浇筑质量。更重要的是,延长凝结时间可以减少因砼快速凝结和收缩导致的裂缝产生,进一步保证工程质量。

4.1.5 严控粗细集料的质量

严控粗细集料的质量。细集料除了满足相应国家标准的要求外必须严格控制含泥量和细度模数,粗集料除了满足相应国家标准的要求外必须严格控制含泥量、泥块含量和压碎指标。本工程砼的细集料采用全机制砂,并严格控制机制砂的综合细度模数2.6±0.2,MB 值≤1.4。采用5~10mm、5~25mm 两种石灰石碎石搭配,根据筏板钢筋布置情况调整比例,并确保压碎指标低于10%,含泥量不超过1.0%。

4.1.6 优化配合比

根据本工程砼的技术要求和原材料特性,科学调整施工配合比,在保证质量前提下,严格控制水泥用量和单方用水量,以降低水化热。在满足泵送砼施工要求的同时,提高了砼中粗粒径碎石的比例,有助于减少砼自身的收缩,通过试配及试生产决定采用的配合比如表2 所示。

表2 优化后的C35 配合比(重量单位:kg)

根据计算上述C35 砼配比计算各龄期的筏板中心砼温升如表3 所示。

表3 各龄期砼中心温升计算表

由表3 计算结果可知,采取的系列温控措施取得了一定的效果。但砼中心温升在龄期为3d~18d 期间还是超过30℃。

4.2 冷却管降温

尽管在原材料和配合比等方面采取了预防措施,但筏板内部的温升仍然较高,且与环境温差较大,超出了25℃的规范要求。为了解决这个问题,计划采用降温效果显著的埋设冷却管降温方法。考虑到本项目筏板基础的厚重以及其钢筋骨架的高大,需单独设置支撑架,这无疑增加了施工成本。而埋设冷却管通常使用导热效果好的钢管。考虑到钢管具有优良的承载力、刚度及稳定性,决定使用钢管作为钢筋骨架的支撑架,同时作为循环水降温系统的通水管。这样的解决方案既有效地解决了筏板内部温度过高的问题,又合理地利用了资源,降低了施工成本。设计方案如下:

4.2.1 钢筋支撑架结构设计

由于钢筋支撑架需要承受巨大的载荷,因此,首先根据工程的特点和方案要求,对支撑钢筋的钢管架体进行了设计和承载能力计算。明确了支架的步跨和立杆的纵横间距,并绘制成详细的图纸。作为对钢管架体进行改造,以适应冷却管系统的深化设计的依据。

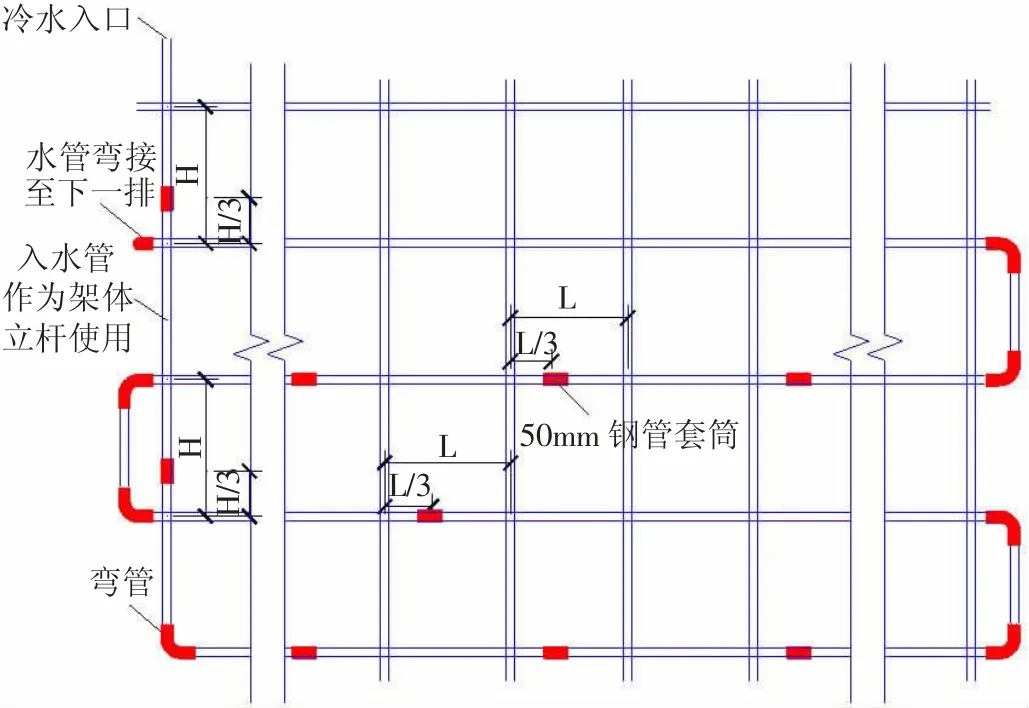

4.2.2 钢管支撑架循环水降温系统设计

2.2 m 厚筏板采用多排水平杆的钢管支撑架,选择支撑架体系的一根立杆作为冷水输入管,扫地杆及中部各水平杆作为循环水降温管,再连接至另一侧的立杆作为热水输出管。降温管每4 跨设置成一个系统,顶部水平杆不作为循环水降温管。钢管支架循环水降温系统大样设计见图1、图2。

图1 钢管支撑架循环水降温系统大样剖面图

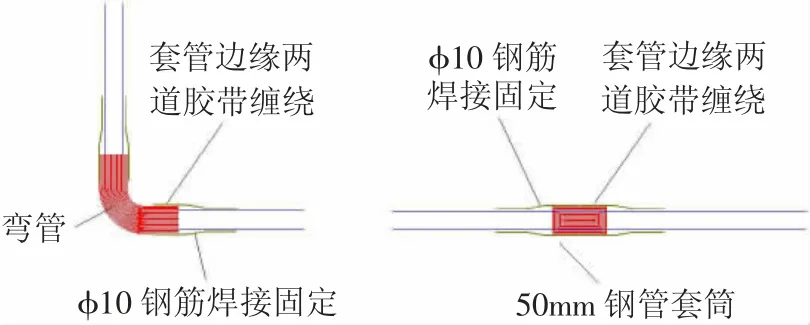

4.2.3 连接的结点设计

连接所用的套管、弯管采用内径50mm,壁厚3mm 的钢管,套管长度200mm。套管、弯头处采用400mm 长C10钢筋焊接固定,以保证架体稳定,焊接完成后用胶带缠绕覆盖,防止砼水泥浆渗入管内,连接点构造如图3 所示。

图3 连接结点的构造

4.3 在砼浇筑、振捣、养护等环节采取的抗裂缝技术措施

①采用斜向分层推进式浇筑法,每层砼的厚度不超过500mm。这种方法既方便振捣,保证浇筑质量,又能利用砼层面散热,降低温升[4]。需注意,层面间隔时间需在初凝时间之内,避免形成施工缝。②施工前需了解近期气象情况,避免极端天气影响,并提前做好应对措施。③浇筑时做好保温保湿工作。浇筑完成后立即用塑料膜或彩条布覆盖保湿养护。根据砼凝结情况,适时揭开塑料膜进行二次处理,处理完后再次覆盖塑料膜。在砼终凝后,在塑料膜或彩条布上铺盖草垫,构成保温层和均温层。因需控温养护,采取搭设挡风控温棚,设置加温设施并根据温度变化适时调整,确保筏权砼块体内外温度差不超过25℃,保证各段温度的均匀性。④水泥水化热释放主要集中在1~3 天龄期,但温度检测和保温养护时间不得少于7 天。后期保温养护过程中,砼表面保持湿润状态。⑤保温养护完成后,逐步降低温度并严格控制降温速度在1.5℃/d 以内,以防出现贯穿性裂缝。⑥本工程使用补偿收缩砼,掺入适量高性能的SECA-I 型膨胀剂,生成大量膨胀性结晶水化物水化硫铝酸钙(钙矾石),使砼适度膨胀。建立预压应力以抵消收缩产生的拉应力,从而避免或减轻开裂。钙矾石的生成需要大量水,因此砼硬化12~24h 后进行浇水养护,养护时间不得少于14d。

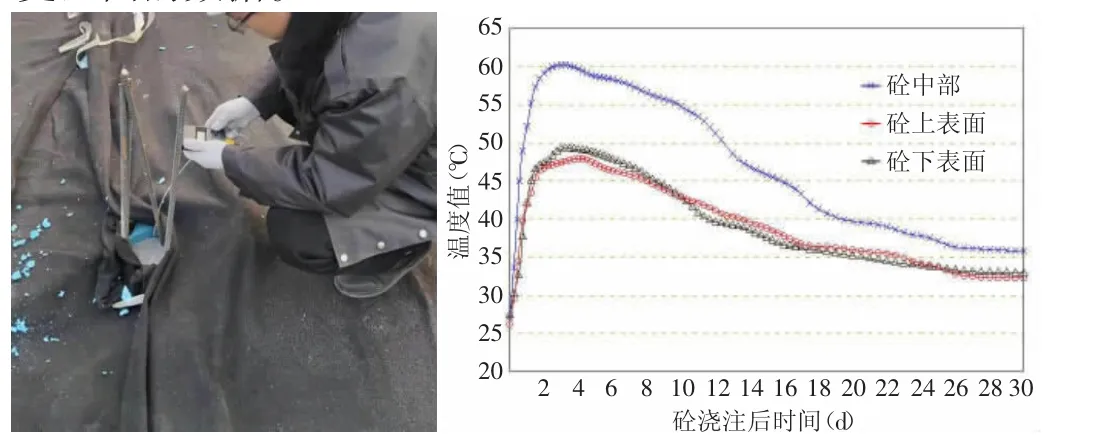

5 温度量测监控

为了有效控制砼浇筑后的温度和内外温差,需要在浇筑前预埋测温元件。以监测砼内部温度,确保温度梯度在规范范围内。精确测温不仅有助于了解砼内部温度和各部位温差,还可以优化养护周期,加快施工进度并节约成本。测温时,需要关注的时间点、砼水化热即时温度、内表温差、温降速率和大气温度等都是重要的监测内容。

测温方法包括预埋测温探头监测点和配合使用的测温仪。采用C10 钢筋作为预埋杆,并在每个测点上固定三个测温探头。监测布点遵循中心轴线原则,并兼顾均匀与重点布点。每个测杆分为上、中、下三个测点,具体位置为:上测点距砼上表面50~100mm,中测点位于筏板中心,下测点距砼下表面50~100mm。同时设置大气温测点以获取更全面的数据。

通过观察图4 的温度变化曲线图,可以清晰地看到,各时段的温控数据均达到了预期的温控目标参数要求。这一结果充分证明了所采取的措施是行之有效的,并且具有很高的可行性。

图4 温度测量及典型测温点温度变化曲线图

6 结束语

本文对大体积砼基础防裂缝措施及冷却管兼做钢筋支撑架进行了深入的研究。通过分析裂缝产生的原因,提出了多种有效的防裂缝措施。在此基础上,进一步探讨了利用冷却管兼做钢筋支撑架的方案,为解决裂缝问题提供了一种新颖的思路。通过理论分析和工程实例,证明了这些措施的有效性和可行性。希望本文的研究成果能够对同类工程提供一定的借鉴和参考价值。