预应力T 梁预制阶段裂缝产生的原因及补救措施

江豪 JIANG Hao;熊经平 XIONG Jing-ping

(①江西省公路工程监理有限公司,南昌 330000;②江西省交通投资集团有限责任公司项目建设管理公司,南昌 330000)

1 工程概况

某桥上部结构采用5×30m装配式预应力混凝土连续T 梁,桥长158.0m,交角90°。下部结构采用柱式墩、柱式台,钻孔灌注桩基础。桥面铺装由10cm 厚C50砼及10cm 厚沥青砼组成。

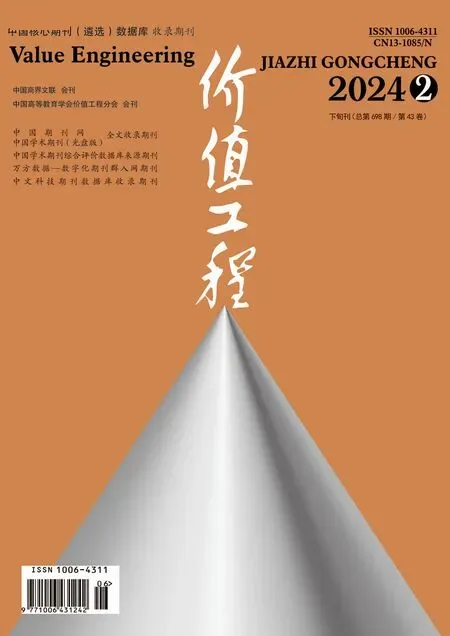

该桥梁厂采用可拆装式液压模板,模板底部安装移动装置,依靠液压千斤顶使模板安装与拆除过程实现整体同步,模板液压油管、电路等通过在轨道梁基础预埋PVC 管道,在一定程度上预防了对T 梁造成损伤,详情见图1、图2。

图1 T 梁模板拆模、合模图

图2 T 梁液压模板示意图

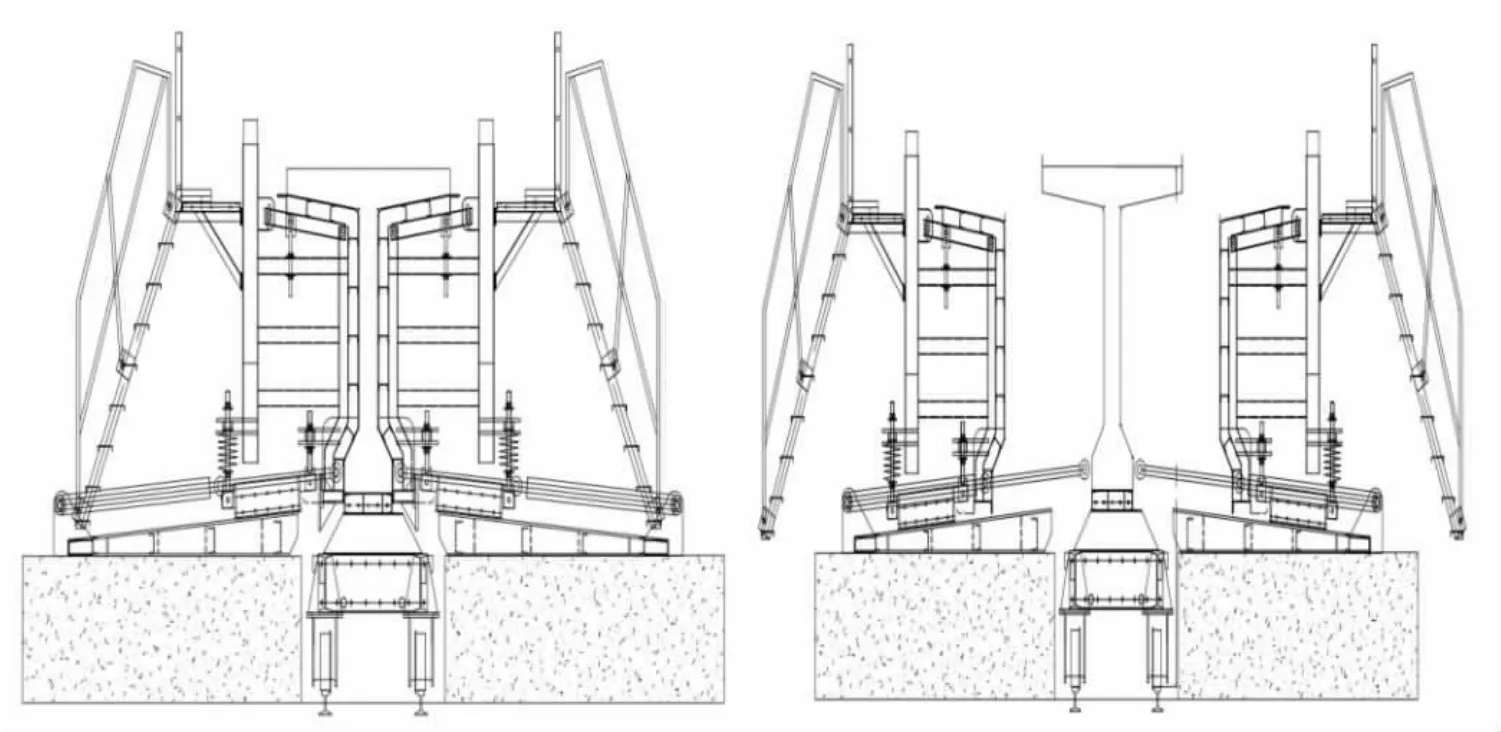

在第三片T 梁预制完成并拆模后发现在该T 梁跨中负弯矩较大部位出现4 条竖向裂缝,裂缝于T 梁两侧对称出现,同时裂缝均自翼缘板处呈I 型延伸至T 梁马蹄处止,病害具体图片见图3。

图3 T 梁裂缝

2 T 梁腹板裂缝特征及原因分析

2.1 T 梁腹板裂缝特征

在预应力梁裂缝当中裂缝分为结构性裂缝和非结构性裂缝两种类型[1],其中结构性裂缝典型特征是预应力梁端部出现斜向裂缝或者梁体跨中部位出现竖向裂缝,且跨中部位竖向裂缝均由梁底裂缝发展而来;非结构性裂缝典型特征与结构裂缝相似,但两者主要区别在于梁底是否会出现裂缝,梁底出现裂缝则可判断该预应力梁板裂缝为结构性裂缝,结构性裂缝见图4,非结构性裂缝见图5。

图4 T 梁结构性裂缝

图5 T 梁非结构性裂缝

从结构受力来看,非结构性裂缝危害性小于结构性裂缝,其结构应力均在梁体要求承载力范围内,但其对梁体承载力及梁体耐久性仍然存在不小危害。

2.2 T 梁腹板裂缝原因探究及确定

2.2.1 原材料对T 梁裂缝影响

①水泥。

每种原材料在混凝土中含量占比及其特性指标数值不同直接影响到预应力T 梁浇筑质量。其中水泥含量过高容易导致混凝土出现温度应力缝,特别是水泥比表面积超过360m2/kg 时,混凝土出现难以愈合的裂缝风险极大,且该类型裂缝会随着时间发展而发育[2]。

②骨料。

在细骨料方面,随着当前全国砂石资源越发匮乏,合格且廉价的河沙越发稀少。为此,大量工程开始使用精品机制砂代替河沙进行施工浇筑作业,然而精品机制砂存在石粉含量高、细度模数偏大和颗粒级配差等问题,导致混凝土中自由水移动困难,致使成型后混凝土由于表面水分缺少、表面强度不足而出现细小裂缝。

在粗骨料方面,由于骨料不洁净低引起混凝土粘结性不足而可能导致混凝土出现裂缝或者粗骨料针片状过大引起混凝土强度降低,也可能致使混凝土出现裂缝。

③外加剂。

在现代混凝土工程施工过程中,外加剂由于能提高混凝土施工质量和效率以及耐久性等优点被广泛应用于桥梁结构施工当中。但是如果外加剂使用过量或者类型不准确同样会对混凝土质量造成不利影响,例如膨胀剂虽然短时间内能够大幅度增加混凝土强度,但是过量使用膨胀剂会导致梁体混凝土崩裂,完整性会发生破坏,同样某些含碱外加剂中碱含量超过规定值时,会导致混凝土中粗骨料发生碱集料化学反应从而导致梁体开裂。同样在冬季施工时,如果使用的促进剂含有氯化钙,将因为过度增加混凝土收缩性能而引起梁体开裂。

④矿物掺合料。

由于矿粉类掺合料中矿粉细度较大容易导致混凝土塑性裂缝开裂时间提前,十分不利混凝土裂缝控制。而对于硅灰类掺合料,因其比表面积大的特性导致自由水移动效果差从而容易致使混凝土表面开裂。究其原因是随着掺合料掺量提升导致水化物不断减少导致混凝土早期抗裂性能逐步减弱,使得混凝土开裂更加明显。

2.2.2 配合比对T 梁裂缝影响

①水泥种类及用量。

不同种类水泥及同一水泥在配合比中含量不同对混凝土质量均存在不同程度影响,其中掺矾土水泥和粉煤灰水泥收缩小于普通水泥,而掺矿渣水泥收缩却大于普通水泥,或者当水泥含量过高时,混凝土由于必须相应增加含水量,导致混凝土收缩变大,从而使得混凝土梁体出现裂缝的概率增大。故为保证梁体混凝土质量,应慎重选择水泥种类和水泥含量。

②砂率。

砂率值对混凝土拌合物的含水性、粘聚性及坍落度存在直接影响,若砂率设置不合理将导致混凝土容易出现离析现象从而导致梁体底部粗骨料过多而可能引起梁体表皮干缩开裂,同时若砂率过高,将导致混凝土强度不足而引起梁体开裂,因此在桥梁施工配合比设计中,合理的砂率对梁体裂缝控制起到正面作用。

③骨料级配。

在混凝土当中,当骨料的粒径越大,混凝土收缩越小,同时骨料级配高低直接影响到水泥用量及混凝土的和易性,若骨料颗粒级配层次较低,同时为使混凝土和易性及施工标准相匹配,大量提高水泥含量成为必不可少的选择,从而会造成混凝土出现干缩裂缝等问题。

④水灰比。

在混凝土结构中,水灰比大小与混凝土干缩情况成正比,在一般混凝土梁体结构当中,高强度混凝土由于水灰比较小,导致其后期干缩较小,对梁体后期干缩有利,相反,低水灰比对梁体后期干缩不利,且当水灰比降低到0.4以下时,混凝土抗裂能力会显著降低[3]。

⑤浆骨比。

混凝土浆骨比偏大时会对其抗裂性能构成影响,并且混凝土抗裂性能与浆骨比成反比,特别是当其浆骨比超过3∶7 时,混凝土结构物的抗裂性能会显著下降[3]。

⑥外加剂含量。

外加剂在优化混凝土强度与性能及节约水泥用量等方面均有较大作用,盲目添加外加剂容易造成混凝土性能降低,甚至混凝土报废等问题,因此科学选择外加剂含量对于混凝土结构质量十分关键,例如减水剂虽然能加大混凝土坍落度,但过量减水剂会使混凝土梁体表面出现干缩裂缝[3]。

2.2.3 施工环境对T 梁裂缝影响

造成混凝土梁体出现裂缝的原因多种多样,除了原材料和配合比的原因外,还与施工环境存在密不可分的关系,目前温度对于超静定结构的影响越来越受到大家重视,而在先简支后连续桥梁当中,若某一桥中个别梁板弹性模量小于其他梁板,收缩大于其他梁板,那在温度变化情况下,该连续桥梁将受到与超静定结构一样的影响。

2.2.4 施工操作对T 梁裂缝影响

梁体混凝土在预制阶段涉及到诸多施工操作,其中混凝土浇筑、振捣、拆模、养护等操作出现误差均可能导致梁体混凝土产生较大拉应力从而产生裂缝,或使最后混凝土梁体强度不足而无法抵御自身重力及其他外力从而产生裂缝。

2.2.5 T 梁裂缝原因确定

为了探究该标段预制阶段30mT 梁出现裂缝的真正原因,联合项目技术人员从原材料、配合比、施工环境及施工工艺共3 个方面对该T 梁生产过程进行研究分析,其中原材料均取得合格试验报告,各项理化指标均合格,而配合比见表1。

表1 梁板配合比设计参数

根据上述表格原材料和配合比共进行3 次验证试验,且在3 天、7 天、28 天标准养护条件后均未发现混凝土试块出现裂缝,因此首先排除原材料、配合比及温度不适问题造成了梁板出现了裂缝。

排除上述因素后,现场技术人员从外力和梁体强度考虑,就T 梁拆模静置时间进行分析,发现T 梁不同拆模静置时间后梁体裂缝情况如表2。

表2 T 梁拆模静置时间表

通过调整T 梁拆模后梁板静置时间,发现当梁板拆模后静置时间少于3h,梁体出现非结构裂缝,相反静置时间超过3h 后,混凝土预应力T 梁非结构性裂缝消失。

3 T 梁裂缝补救方法

在预应力T 梁生产过程中,梁体产生裂缝时有发生,但无论是结构性裂缝还是非结构性裂缝,都对桥梁的强度、刚度及耐久性产生不利影响,因此当裂缝产生后,及时对裂缝进行处理显得尤为关键,而针对不同类型裂缝应采用不同补救方法,其中针对非结构性裂缝且无漏水情况可采用表面封闭法通过沥青、油漆、水泥浆、环氧树脂封闭裂缝;针对非结构性裂缝但有漏水情况可对裂缝表面粘贴玻璃纤维布;针对结构性裂缝但结构承载力损失不大的,裂缝可采用注浆法通过一定压力将强度高及粘结度好的材料注入以封闭梁裂缝;针对结构性裂缝且梁体承载力有较大影响的梁板可采用结构补强法利用粘贴复合材料,粘贴钢板、构件置换等方法保证梁体质量[4]。

4 结论

本文在对混凝土预制阶段T 梁梁体出现裂缝原因进行观察分析基础上,通过对梁体脱模后静置时间进行调整,发现该标段30mT 梁在若脱模后静置少于3h,梁体中间腹板位置容易出现非结构裂缝,相反脱模后静置大于3h,梁体非结构裂缝将会随着梁体强度上升而被避免,因此建议在T 梁施工过程中严格控制预制阶段梁体静置时间,不能盲目追求施工速度,这样才能更好地保证梁体质量,防止T 梁出现不必要的裂缝导致桥梁耐久性降低情况发生。