空气提升器运行特性及工程应用研究

祝永刚 ZHU Yong-gang;谢寒 XIE Han;张驰 ZHANG Chi

(中国核电工程有限公司,北京 100840)

0 引言

放射性废液的计量输送是防化工程遇到的重要问题,要求输送过程不允许泄露,且不允许工作人员直接维修等。针对该问题,国内外研究出了空气提升器,它的特点是设备管道简单,无传动部件,无需维修部件,可靠性好。已经成为目前放射性废液处理工程中应用较多的一种料液输送装置,可以有效地解决放射性废液在常规方式下不便于输送的难题[1-2]。

1 空气提升器工作原理

空气提升器是一种以空气为媒介来输送料液的装置,其工作原理为:压缩空气通过进气管线充入空气提升器内,使提升器管内料液密度变小,管内和槽罐内(管外)料液间产生压力差,在压力的作用下,槽内料液通过空气提升器提升至高处。空气提升器在输送料液时需要一定的浸没度,为保证其浸没度,空气提升底节安装高度一般低于贮槽底部,用空气提升器输送料液时,从贮槽底部出料。对于浸没度不满足输送要求或者不适合从贮槽底部出料的情况,一般采用真空辅助空气提升。与普通空气提升器相比,真空辅助空气提升系统在气液分离罐排气管道上增加一个压空喷射器,将气液分离罐抽成负压,利用供料槽与气液分离罐间的压差,将供料槽内的液体抽吸到一定高度,以满足空气提升浸没度的要求,完成料液输送。

2 空气提升器运行特性

空气提升器作为一种料液输送装置,通过理论研究与现场试验验证,其输送速率与以下两个因素有关:

①储槽内需要输送的料液的高度。

②进入空气提升器内的压缩空气的流量大小。

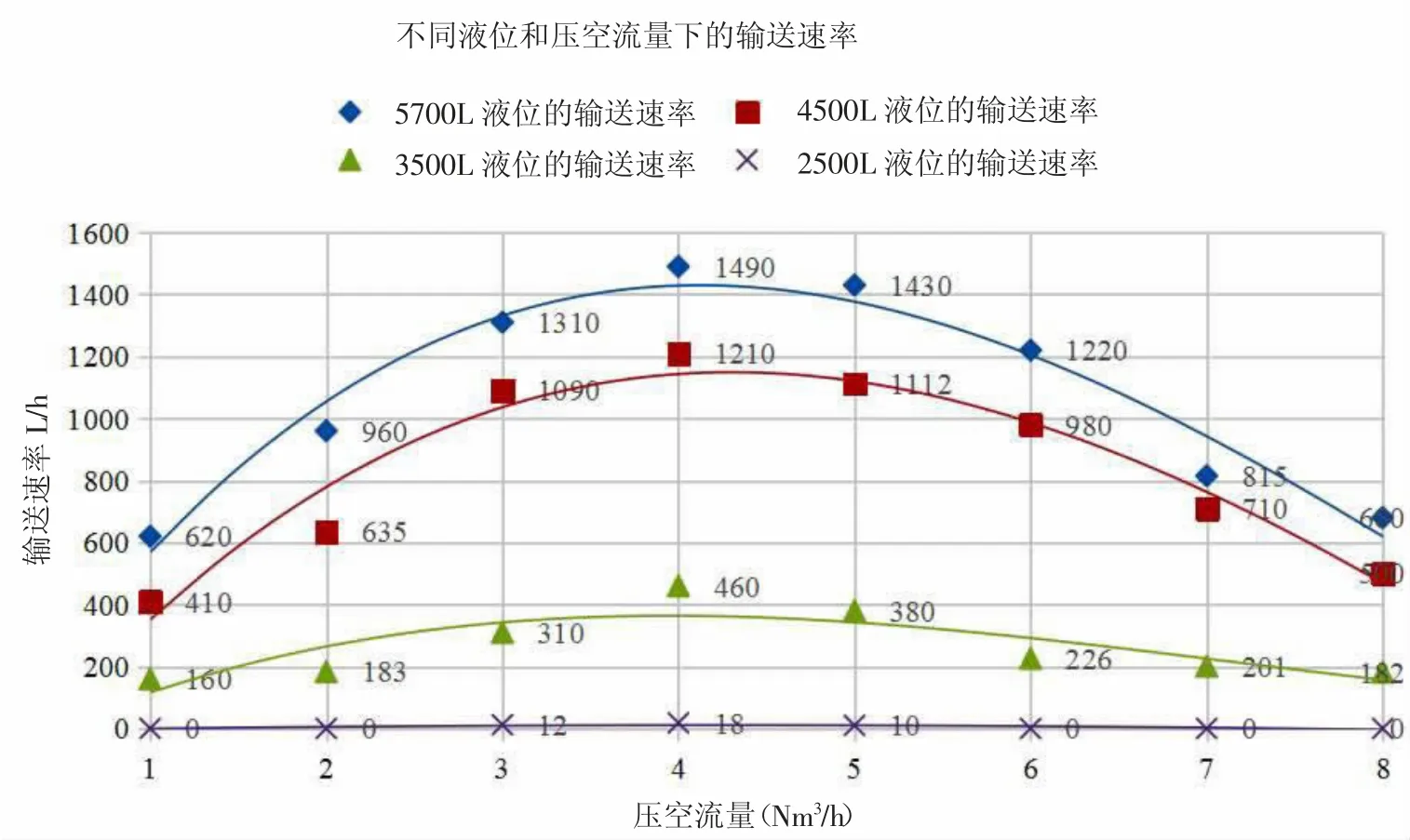

现场设备调试时分别选择不同液位(分别为2500L、3500L、4500L 和5700L)下,通入不同流量下的压缩空气,对空气提升器的输送速率进行统计如图1 所示。

图1 不同液位和压空流量下的输送速率曲线图

通过对以上数据分析,可以得出如下结论:

①相同压空流量下,储槽内液位越高,输送速率越快;当液位低到某种程度后,输送速率为零,无法满足输送料液的需求。

②当储槽内液位高度相同时,空气提升器的输送速率与压空流量大小呈抛物线形态的对应关系。

3 空气提升器的工程应用

我国某工程项目采用了空气提升器作为放射性废液输送装置之一,并采取一级真空辅助提升的方法——即在空气提升器出口位置增设气液分离罐,并使用压空喷射器对气液分离罐抽负压,使料液更容易提升高度,同时去除气水混合物中的空气,使料液更容易进入后续储槽[3]。真空辅助空气提升系统运行时,气液分离罐内为真空状态,输送过程中,在气液分离罐至供料槽的管段内将存有一定量的废液。真空辅助空气提升系统停止后,这部分废液将自行流入供料槽,将其称为残液。为了保证供料槽液位在限定范围内变化,残液在接收槽全运行液位范围内应是稳定值,残液量不允许超过要求限值。现场设备布置如图2所示。

图2 空气提升器布置简图

该工程项目中,空气提升器的设计作用是将料液储槽1 中的料液按批次定量输送到储槽2 中,每批次输送料液量约50L,当储槽2 接收到50L 料液后自动联锁停运空气提升器停止供料。并且还要求在储槽1 最大存量时空气提升器的输送速率约2000L/h,最小存量时输送的速率约500L/h。

4 空气提升器工程应用问题处理

该项目在进行现场设备调试时发现,在设计运行工况下,当储槽2 接收50L 料液联锁停运空气提升器后,中间气液分离罐中会有50L 左右的残液靠重力流入储槽2,即储槽2 每批次实际接收的料液量约为100L,气液分离罐中残液量过多,与设计批次定量输送的要求相差较大,不满足运行需求。批次供料量不可控将导致后续流程中不能精准化处理放射性废液,进而会导致处理后的放射性废物将处于不安全或不稳定状态,不利于后续处理。因此,降低空气提升器停运后气液分离罐中的残液量,实现批次供料量稳定可控意义重大。

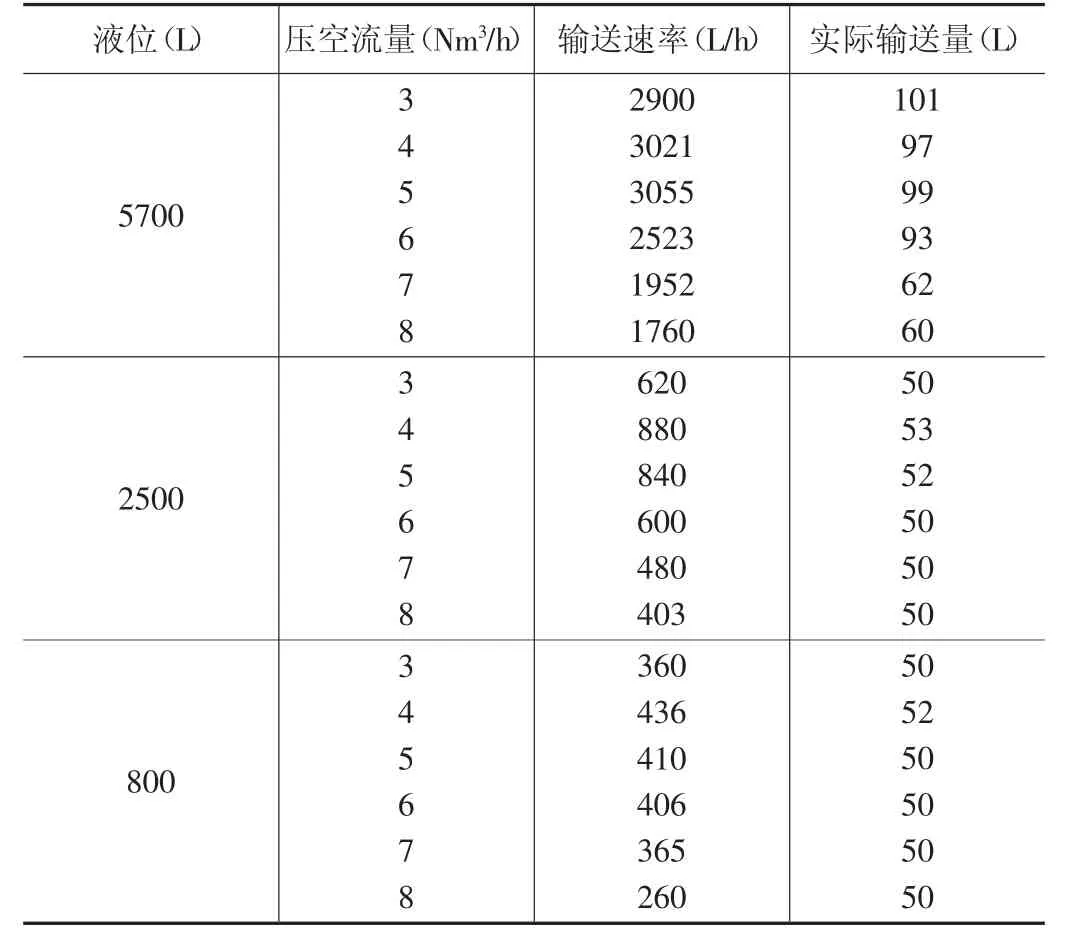

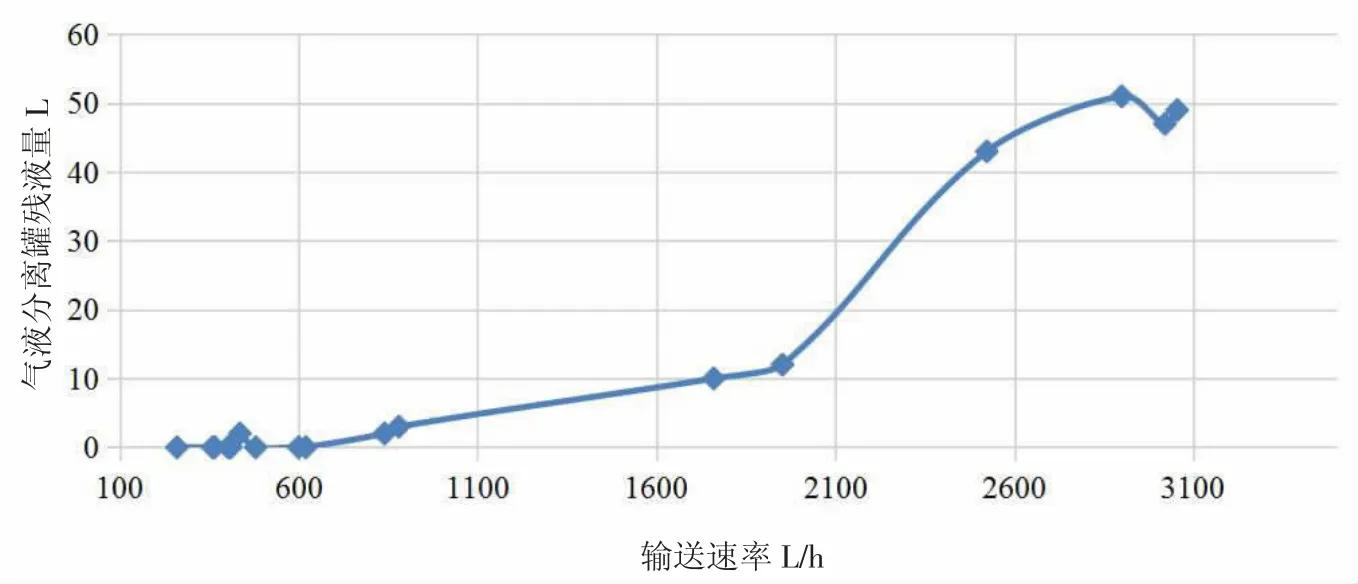

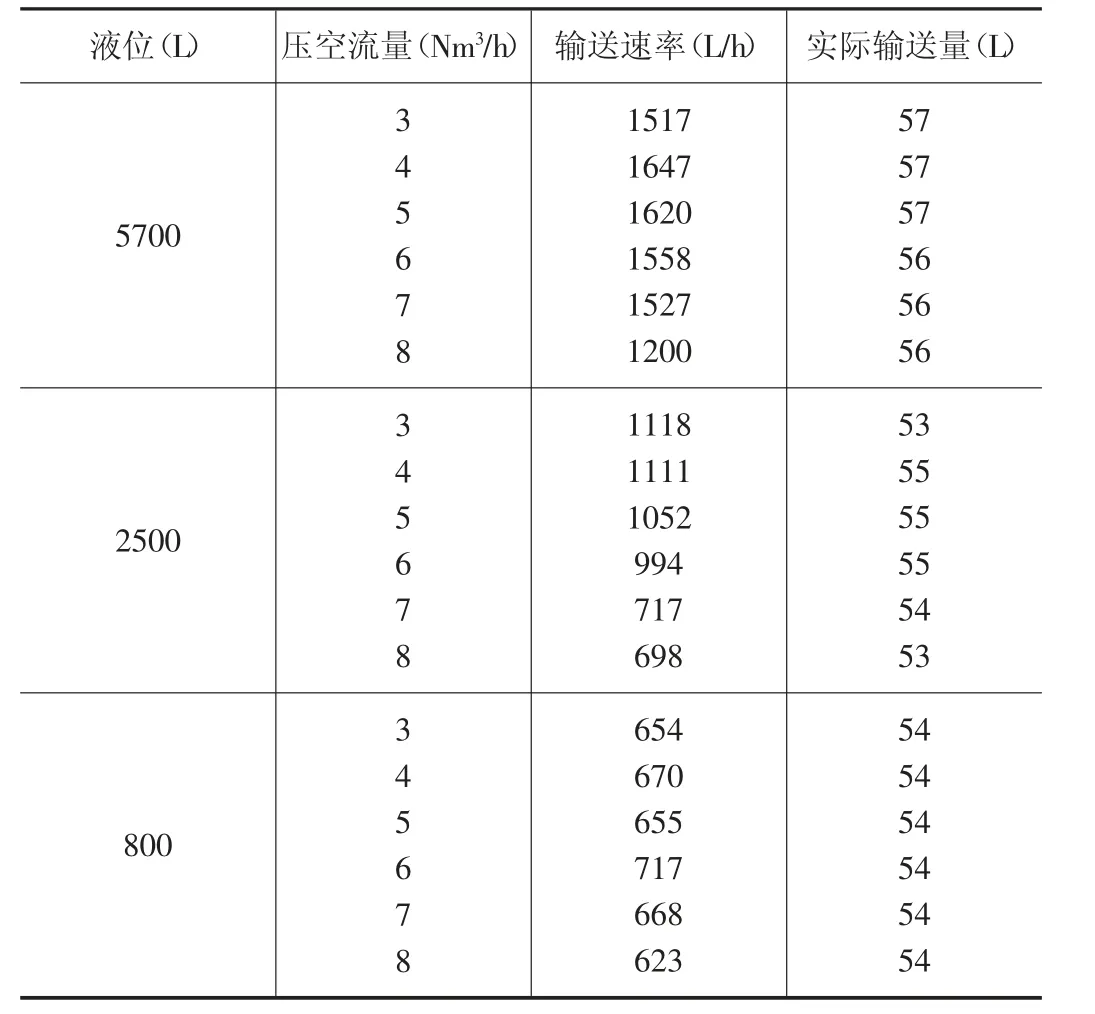

现场空气提升器运行的部分代表性试验数据整理如表1 和图3 所示。

表1 现场试验数据表

图3 残液量与输送速率关系图

由以上试验数据可以发现:

①储槽1 高液位时,空气提升器输送速率大于设计值,低液位时输送速率小于设计值。

②储槽1 高液位时,空气提升器实际批次输送量较大,中低液位时批次输送量合格但输送速率不合格。

③气液分离罐中的残留料液量与空气提升器的输送速率有关,输送速率越大,残液量越多。

④空气提升器输送速率降低的同时,气液分离罐中的残留料液量有所降低。

⑤输送速率在480L/h-2000L/h 范围内,批次输送的料液量和输送速率基本满足设计要求。

经过分析讨论,从设备状况、设备安装、现场条件等方面初步筛选出造成批次供料量不合格的因素有:

①气液分离罐出口有异物堵塞或出口管径偏小,使得进入气液分离罐中的料液不能及时流出。

②压空喷射器的抽负压能力不满足现场需求。

③气液分离罐出口管倾斜度偏小,水平管长度偏长使得料液不能顺畅流下。

④空气提升器本身传输速率过快,使得进入气液分离罐中的料液量过大。

现场针对以上可能原因开展了逐条排查,采取的排查措施及结论如下:

①检查气液分离罐及出口管道内部清洁情况,确认了气液分离罐出口无异物;

②使用临时设施,在合理范围内增大气液分离罐的出口管管径,测试分离罐内残液量变化情况,并与相同试验条件下原出口管径的试验数据进行对比,确认了气液分离罐出口管径合理增大后残液量没有明显减小;

③测试压空喷射器的抽负压能力,确认了通过调节压空管线减压阀可以使气液分离罐维持恒定的负压水平,压空喷射器工作正常;

④加大气液分离罐出口管段倾斜度、缩短气液分离罐水平管线长度,经现场多次测试验证,气液分离罐内残液量有所降低,但仍不满足设计运行要求;

⑤在空气提升器出口段增设截流装置以降低其输送速率,经现场多次测试验证,气液分离罐内残液量降低至可接受水平。

基于上述现场排查及验证情况,现场设备进行了正式设计变更:在空气提升器出口段增设截流装置(偏心异径大小头)、缩短气液分离罐出口水平管线长度。经调试验证,变更后的设备有效解决了气液分离罐中的残液量问题,并使得空气提升器的输送速率在储槽1 高液位时得以有效降低,在储槽1 低液位时有所提升。现场试验数据整理如表2 和图4。

表2 现场试验数据表

图4 空气提升器改良后的输送速率与残液量图

从试验数据可以看出,该项目的空气提升器经上述方法改良后,有效地解决了料液批次输送量不可控的问题,将料液输送过程中气液分离罐内的残液量由50L 左右降至了10L 以内,为后续工艺流程中精准处理放射性废液打下了坚实的基础。

5 结论

空气提升器是目前放射性废液处理工程中应用较多的一种料液输送装置,采取真空辅助提升的方法,可以使料液更容易提升高度,并去除气水混合物中的空气,使料液更容易进入后续储槽。通过在空气提升器出口段增设截流装置(偏心异径大小头)、缩短气液分离罐出口水平管线长度的方法,可以有效地解决料液批次输送量不可控的问题,为处理放射性废液输送装置问题方面提供良好的工程借鉴和参考。