天津港某码头新增轮胎起重机作业可行性论证

王庆良 邓雷飞

天津港某码头为梁板式高桩码头,平时负责天津港的部分杂货装卸工作。近年来由于码头作业量的增加和卸货种类的丰富,大型货物装卸量也在逐年增长,而设置在前方承台上的门机吊重只有当时设计时的5 t,其工作能力远远不能满足码头货物装卸的需要。考虑到更换门机的难度较大,所以在前方承台加设一台QLY50全液压轮胎式起重机来分担一部分货物的装卸任务。为保证码头结构的安全性,有必要对码头梁板的结构抗力和QLY50全液压轮胎式起重机的最大轮压进行验算。

1 码头概况

前方承台:高桩梁板式结构,宽17.52m,主要由桩基、迭合横梁、迭合火车板、预应力门机梁预制靠船构件和现浇面层等部分构成。分为10个结构段,标准段长59.5m,包括9个桩基排架。在每个泊位的首尾处均设置了纵向叉桩。标准排架间距7m,在伸缩缝处桩基排架间距为3.5m。面层厚度为0.15m,面板厚0.45m。码头设计荷载为 30kN/m2。

后方承台:采用简支梁板式高桩承台结构,宽22m,主要由预应力简支梁、预制实心板、预应力空心板和面层等构成。面层厚度为0.05m,面板厚0.50m。码头设计荷载为50kN/m2。

QLY50全液压轮胎式起重机:额定起重量为500kN,支腿最大伸长量6.4 m×6.4m,吊臂长19m。行驶状态自重470kN,额定起重量×工作半径:500kN×3m,158 kN×10m。

2 试验设计与验算

2.1 试验设计

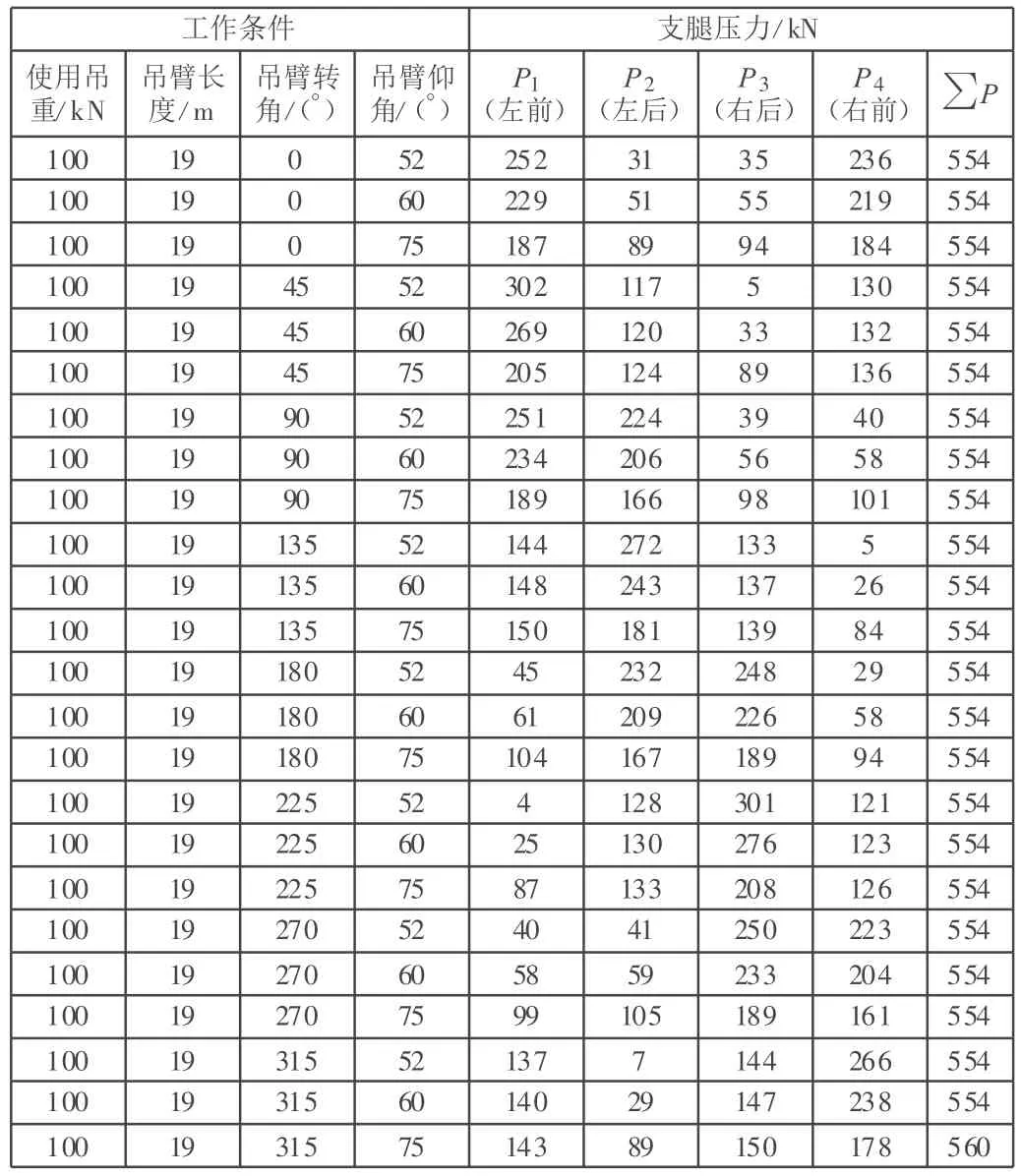

试验对象为QLY50全液压轮胎式起重机,采用荷重传感器测试起重机支腿在工作时的支腿压力。经过核算,计划在该码头前方承台进行吊重为150kN的货物,由于没有该吊重的砝码,所以选择了采用吊重为100kN时的支腿压力附加50kN吊重的腿压来核算,后者可根据静力学平衡关系得到。先将荷重传感器置于QLY50全液压轮胎式起重机四个支腿下,保持荷重传感器的中心线与支腿中心线重合。荷重传感器与动静态测试仪相接,然后起重机支腿伸长支于传感器上,预压后开始测试,本次试验按照起重机吊臂转向起重机正前方为0°角,顺时针旋转分别测试0°,45°,90°,135°,180°,225°,270°和 315°八个方位。 每个方位分别测试起重机吊臂仰角为 52°,60°和 75°时的支腿压力。表1为实测值。

2.2 验算

起重机最大支腿压力验算:根据起重机的性能参数可知,吊重为158 kN时的工作半径为10m(臂长19 m)。这与本次验算的吊重值很接近,因此选取吊重150kN时工作半径为10m,经过验算,此种情况下吊臂的仰角为58°。又因为在实测时我们选取的角分别为 52°,60°和 75°三种情况,其中吊臂仰角为 60°时与 58°的值相近,支腿压力计算时参考吊重 100kN、吊臂仰角 60°时的值。由此推算得,吊重为150kN情况下,当吊臂水平旋转至45°仰角为60°时产生各腿压力为 P1=350kN,P2=120kN,P3=2.75 kN,P4=132 kN,这种情况为支腿压力最不利分布情况。

表1 各方位支腿压力值

码头承台抗力验算:本次计算主要考虑轮胎吊在码头前方承台打支腿作业情况,考虑两台轮胎吊协同作业情况。同时应验算轮胎吊在前后承台空载行驶时码头的安全性。

码头设计荷载为:前方承台30kN/m2,后方承台50kN/m2。

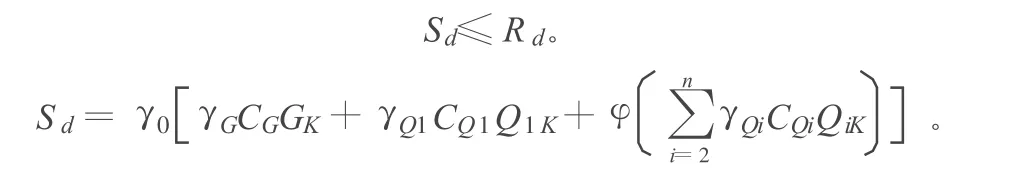

支腿作用时结构按承载能力极限状态的持久组合验算:

其中,Sd为作用效应设计值;Rd为结构抗力设计值;γ0为结构重要性系数;γG为永久作用分项系数;CG为永久作用效应系数;GK为永久作用标准值;γQ1为主导可变作用分项系数;CQ1为主导可变作用效应系数;Q1K为主导可变作用标准值;γQi为第i个非主导可变作用分项系数;CQi为第i个非主导可变作用效应系数;QiK为第i个非主导可变作用标准值。

荷载分项系数取为:结构自重取1.2,吊车支腿荷载取1.5,吊车空载行驶轮压取1.4。吊车打支腿作业和空载行驶时分别取1.0和1.1的冲击系数。分别对前后方承台的板、梁、柱进行验算,结合有限元数值计算得出结论。

利用对比法将核算荷载效应同原设计荷载效应或构件抗力(强度)进行对比,如果前者大说明不符合安全要求,反之符合安全要求。前方承台有限元模型如图1所示。

2.3 计算结果

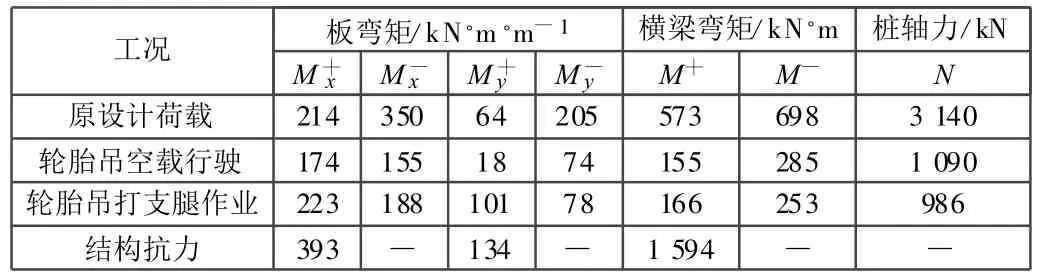

表2 前方承台结构内力

1)前方承台。通过表2可以看出,QLY50轮胎吊在码头前方承台空载行驶及打支腿吊重150kN作业时均没有超过原设计荷载效应或结构构件的抗力值,所以码头结构满足安全要求。

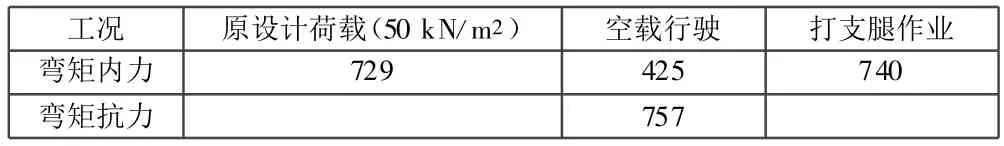

2)后方承台。后方承台面板按单向简支板考虑,验算结果见表3。表3中数据均考虑了结构的自重荷载效应。从表3可以看出,QLY50全液压轮胎起重机在码头后方承台空载行驶及打支腿作业时码头结构满足安全要求。

表3 后方承台面板内力 kN◦m/m

3 结论与建议

1)QLY50轮胎吊在码头前方承台空载行驶和打支腿作业时码头结构满足规范安全要求。在后方承台空载行驶及打支腿作业时码头满足安全要求。2)打支腿作业时两台轮胎吊相邻支腿间距不得小于10m,且支腿距码头前沿的距离不能小于1.5m,伸缩缝所在的小排架上不能打支腿作业。为了尽量减小面板内力,应尽量将吊车支腿打在靠近横梁的位置。3)为了利于支腿和码头面的均匀接触并尽量减小冲击作用,支腿下宜垫一层胶皮。4)本报告的结论是在码头结构完好的条件下给出的,如果码头结构发生破坏,则该结论未必适用,建议在应用前首先对码头进行必要的调查检测。

[1]河海大学.水工钢筋混凝土结构学[M].北京:中国水利水电出版社,2001.

[2]JTJ 267-98,港口工程混凝土结构设计规范[S].

[3]JTJ 254-98,港口工程桩基规范[S].

[4]JTJ 215-98,港口工程荷载规范[S].