基于PLC的自动换刀系统研究

牛军燕,顾寄南

(江苏大学 制造业信息化研究中心,镇江 212013)

0 引言

一个零件一般都需要多工序的加工,而单功能的数控机床只能完成单工序的加工。因此,在制造一个零件的过程中,大量的时间用于更换刀具上。为了缩短非切削时间,自动换刀系统的作用就显得越来越重要[1]。这种自动换刀系统使生产过程自动化、连续化,使得一个复杂的、需要多种刀具切削加工的零件可以一次完成,节省了换刀所需要的时间,提高了加工效率,同时减少了多次安装造成的误差,可有效提高加工精度[2]。

1 刀库自动换刀具体实施

换刀机械手是实现自动换刀的主要机构。换刀机械手由手爪、换刀臂、中臂、支架、底座、安装板、汽缸、步进电机等几部分组成。机械手手爪,用来夹持刀具的刀柄;换刀臂上的伸缩缸在取刀和放刀前后以及装刀和卸刀前后使用,以便防止机械手和刀库等发生干涉;手爪处的气缸用来驱动完成手爪夹持刀具,保证转换刀具时的夹紧,防止脱落等;中臂上的汽缸用在装刀和卸刀时驱动机械手运动;支架上的汽缸用来弥补刀库和刀架的高度差,还可以避免干涉;旋转步进电机带动中臂上的轴转动以实现机械手换刀臂在刀架与刀库之间的来回摆动;底座,用来支撑整个机械手。零部件之间全部采用螺栓连接的方式来固定。本研究设计的机械手结构示意图如图1。

刀库自动换刀实施步骤:当一个加工工序完成后,将不用的刀具从刀架上卸下来送回刀库中,同时还将下道工序的刀具装入刀架中,然后换刀机械手回到原始位置等待下一个工作循环。即利用PLC控制步进电机的转动来实现角位移和控制电磁阀的通断,步进电机的转动来驱动机械手臂的左右旋转和驱动刀库的旋转,电磁阀驱动气缸的升降和伸缩,升降运动来控制机械手手臂的上升和下降,伸缩运动来控制机械手手臂的伸长和收缩[3]。

图1 机械手结构示意图

2 刀库自动选刀系统分析

2.1 刀库自动选刀系统概述

本研究设计的带刀库的换刀装置由刀库、刀具、选刀机构、机械手等几部分组成。

刀库的作用就是储备一定数量的刀具,机械手实现刀架上刀具的互换。刀库一般是链式刀库和盘式刀库,本系统采用了盘式刀库,刀库容量为六把刀。

2.2 刀具选择方式分析

目前刀具选刀一般有四种控制方式:刀套编码方式、顺序选刀方式、刀具编码方式、随机换刀方式[4]。

2.2.1 刀套编码方式

刀套编码方式是对刀库各刀座预先编码,每把刀具放入相应刀座之后就具有了相应刀座的编码,即刀具在刀库中的位置是固定的。

2.2.2 顺序选刀方式

将刀具按加工工序顺序依次放入刀库的每一个刀座中。每次换刀时,先把已经使用过的刀具放回原来的刀座中,然后刀库顺序转过一个刀座位置,并取出所需要的刀具。这种方法有利于对换刀过程的控制,但是,由于刀具在不同的工序中不能重复使用,如果刀具不按顺序放在刀库中,将会产生严重的后果。这样就必须增加刀具的数量和刀库的容量,这样降低了刀具和刀库的利用率。

2.2.3 刀具编码方式

刀具编码方式就是刀具在刀库中不必按照工件的加工顺序排列,可以任意排放的。每把刀具均编上代码,自动换刀时,刀库旋转,每把刀具都要经过“刀具识别器”接受识别[5]。当刀具代码与数控机床发出的请求代码相符时,刀库旋转到换刀位置,等待机械手取刀。

2.2.4 随机选刀方式

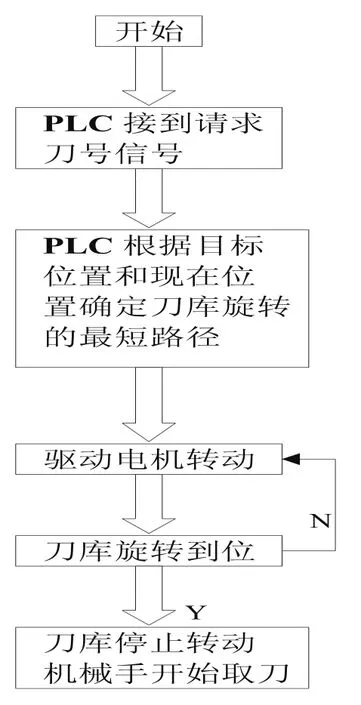

这种方式主要由软件完成选刀, 消除了由于识别装置的移动性和可靠性所带来的选刀误差,大大提高了选刀精度并简化了控制装置。目前该种选刀方式正被越来越多的各类数控机床自动换刀装置采用。本文采用PLC技术, 研究了带有6把刀的随机换刀方式的控制方法[4]。即:PLC接收到计算机数控装置( CNC) 发来的刀号指令, 即进行选刀工作,刀库在步进电机的带动下转动, 一旦选刀成功,就将该刀送至指定的刀具交换位置上,等待换刀。在这个过程中, 需要应用PLC完成的自动控制主要包括接收新刀号、计算目标地址、确定刀库回转方向及回转角度等。在刀库刀具的安装位置上装有到位信号灯, 刀库回转经过时, 会产生一个脉冲信号至PLC,来确定是否到达目的位置[6]。换刀流程如图2。

3 选刀自动控制系统设计

3.1 刀库选择控制方案

刀库有六把刀组成,按钮SB1~SB6分别为六种刀具选择按钮;ST1~ST6分别为六种刀具的到位行程开关。在设计PLC程序之前,必须先定义好输入输出号。定义的输入输出号如表1所示:

表1 刀库部分选择PLC的输入输出分配表

图2 换刀流程图

3.2 刀库的自动控制过程

1)初始状态时,PLC记录当前刀号。

2)当按下按钮SB1~SB6中的任意一个时,PLC记录该刀号,然后刀盘按照离请求刀号最近的方向转动。转盘转动到达刀具位置时,到位指示灯发亮,机械手开始换刀。

3)换刀过程中,其他换刀请求均无效。换刀完毕,记录当前刀号,等待下一次换刀请求。

程序设计说明:

1)记录当前刀号。当1号刀具处于机械手位置时,ST1动作,所对应的到位行程开关闭合,将数据1 传入至数据寄存器VW0中;当2号刀具处于机械手位置时,ST2动作,所对应的到位行程开关闭合,将数据2传入至数据寄存器VW0中。以此类推,记录当前刀号。

程开关闭合,将数据1 传入至数据寄存器VW0中;当2号刀具处于机械手位置时,ST2动作,所对应的到位行程开关闭合,将数据2传入至数据寄存器VW0中。以此类推,记录当前刀号。

2)记录当前请求刀号。当请求选择1号刀具时,PLC得到信号,将常数1传入至数据寄存器VW2中,同时使得内部标志位置位,其他请求信号无效;当请求选择2号刀具时,PLC得到信号,将常数2传入至数据寄存器VW2中,同时使得内部标志位置位,其他请求信号无效;以此类推,记录当前的请求刀具号。

3)当内部寄存器置位后,比较指令使得:

(1)如果寄存器数据VW0>VW2,则执行减法运算VW0-VW2,运算结果存入VW6中,然后将VW6中的数据在下一逻辑行中进行比较。若VW6>3,则刀库离请求刀号逆转方向最近,步进电机到东刀库逆转。若VW6=3,则刀库离请求刀号顺转方向最近;同理,若VW6<3,则电动机带动刀库顺转。

(2)如果寄存器数据VW0=VW2,则到位指示灯亮,机械手开始取刀。

(3)如果寄存器数据VW0<VW2,直接相减是一个负数,结果出错,因而将VW0加上刀具总数6后减去VW2,将得出的数据在下一逻辑行中比较。重复以上的过程,最后使得VW0=VW2,机械手进行取刀操作[7]。

4 结束语

基于PLC的自动换刀系统将充分发挥现有数控设备的功能,节省人工换刀时所需要的时间,提高车间的生产效率,同时能够实现一次装夹完成多道工序,缩短了生产准备时间。该控制方案主要适用于盘式刀库换刀控制,也可供制造大容量刀库参考应用。

今后本课题组将要进一步研究实现机床上嵌入式控制器与自动换刀系统的无线通信技术。这种通信技术具有良好的灵活性和移动性且安装便捷、故障定位容易等优点。最终形成连线安装简单、易于查错、容易控制且定位准确的自动换刀系统。

[1] Jeong,Y.H.1;Tae,H.2 ;Min,B.-K.1;Cho,D.-W.3Virtual automatictool changer of a machining centre with a real-time simulation.International Journal of Computer Integrated Manufacturing, 2008,21(8):885-894.

[2] 王润孝.机床数控原理与系统[M].西安:西北工业大学出版社,2000.

[3] 程玉华.西门子.S7—200工程应用实例分析[M].北京:电子工业出版社,2007.

[4] 李佳.数控机床及应用[M].北京:清华大学出版社,2002.

[5] 戚洪利.自动换刀装置及其控制的研究[J].兰州理工大学,2007.

[6] 裴旭明,张东初,邓红霞.基于控制的加工中心随机换刀方式研究[J].现代制造工程,2004(8).

[7] 罗宇航.流行PLC实用程序及设计(西门子S7-200系列).西安:西安电子科技大学出版社,2006.