基于能量转换的精密级进模多步卷圆成形有限元分析*

江丙云 蒋宏湘 曾庆勇 陈 炜

(①江苏大学机械工程学院,江苏 镇江212013;②江苏省精密高速模具工程技术研究中心,江苏 昆山215316)

高精度冲压模具是一种多工位的级进模,主要应用于电子领域。电子产品功能越来越多,要求精密级进模制造出的电子连接器体积也越来越小,其形状也更为复杂,成形过程中需要进行多次弯曲,必须合理设计弯曲工艺,才能保证零件的质量[1]。

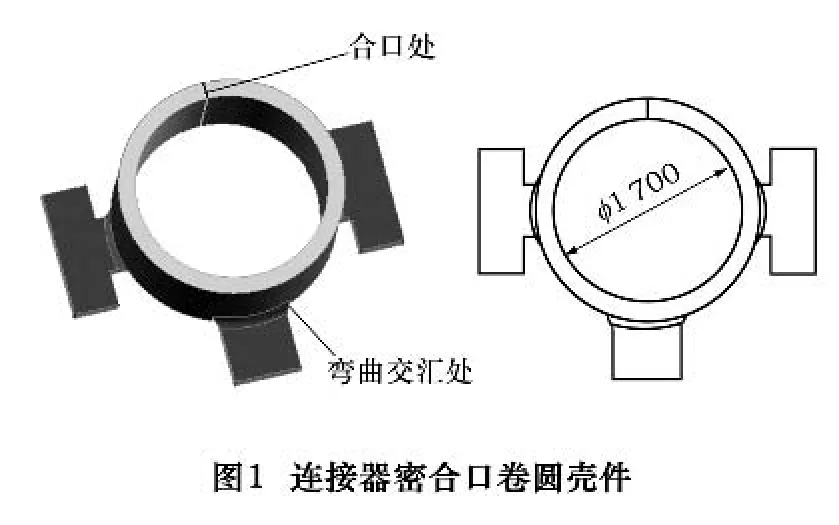

特别是针对图1所示的射频(RF)连接器密合口卷圆壳件,体积非常小,内径仅有1.7 mm,由于回弹引起合口张大是难于解决的问题,其外形的圆度在级进模中也较难控制。

与一般弯曲件相比,卷圆壳件的成形工艺有两个特点[2]:其一,卷圆中心角α=360°,材料的变形则遍及一周,在成形过程中的回弹累积较大;其二,因要保证外形的圆度,卷圆壳件无法采用在弯曲模上预先制作回弹补偿角的方法解决卸载后的回弹。以上两点体现在卷圆成形的口部密合精度上。

材料冲压变形的成形性能,特别是成形后回弹角度大小,和材料成形过程的能量交换和能量变化紧密相关[3]。从能量守恒的角度结合数值模拟与能量转换的方法,研究冲压弯曲成形及其回弹是可行的。

综上所述,本文采用有限元分析技术对卷圆壳件的成形进行数值模拟,并结合能量转换理论,分析各步的成形尺寸及回弹,同时针对合口间隙设计调整工序,以提高成形精度。

1 特征分析

图1所示为射频连接器的卷圆壳件。要求合口部分无间隙,材料为铜合金C5210,材料厚度为0.15 mm,其弹性模量为111093.151 MPa,泊松比为0.3。

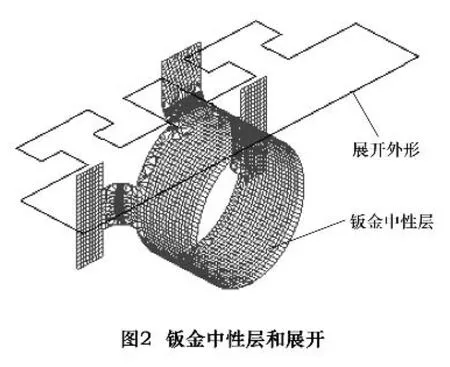

此卷圆壳件虽然成形工艺简单,皆为弯曲成形,但卷圆弯曲与两侧“翅膀”折弯处相交在一起,使用理论公式对其展开,较为繁琐且困难。采用DynaForm软件中的一步展开模块,对此卷圆壳件进行展开,钣金中性层及展开外形见图2。

2 方案设计及模拟

2.1 方案设计

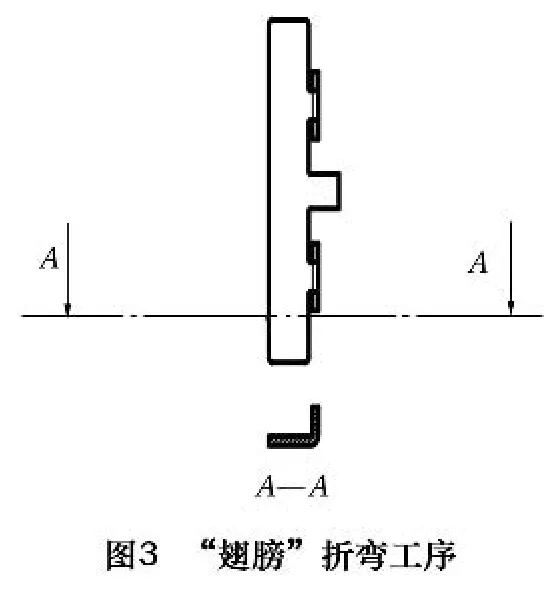

考虑到本零件并非仅有卷圆成形,还有两侧“翅膀”的折弯,为避免干涉,首先对翅膀处折弯(图3),并针对卷圆部分设计了图4所示的5步弯曲成形。

2.2 数值模拟

自上世纪90年代开始,有限元分析技术已经广泛被应用于板料成形领域。它不仅能对板料成形性能进行预测分析,也能够求解出实冲过程中影响成形性能的工艺因素[4]。

在卷圆的第5工序成形过程中,合口处板料的两端发生了接触产生作用力。因DynaForm软件不能模拟板料与板料的自接触,且不能对实体模型进行模拟,故使用ABAQUS/Standard软件对以上卷圆工艺进行多步成形模拟。

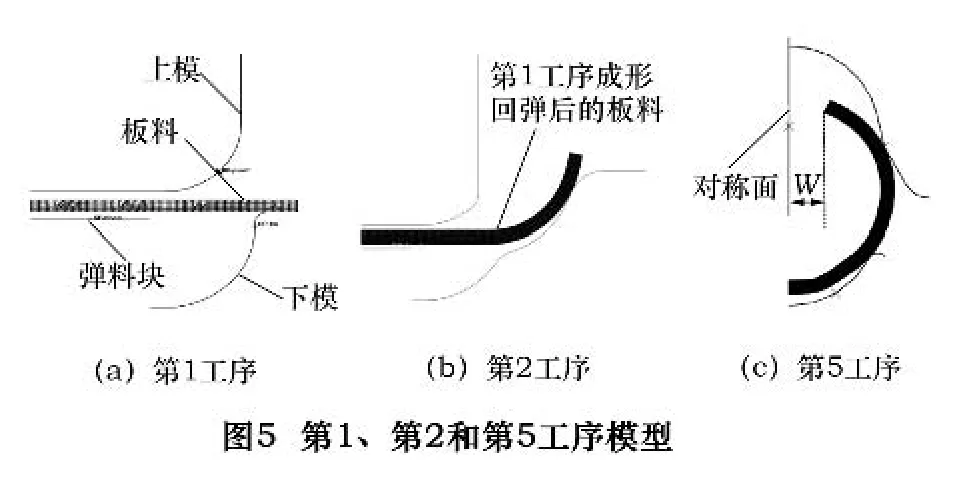

在ABAQUS中直接导入AUTOCAD的DXF文件。如图5所示,为减小模型的规模,按照平面应变问题来建模,并取对称结构,针对第5工序在对称中心处设置一个对称面,简化材料两端的自接触,见图5c。

上模、下模、弹料块和对称面均设置为解析刚体,其单元类型为R2D2,板料的单元类型选择CPE4R。在后一步成形时始终使用前一步成形、卸载回弹后的板料,以继承前一工序的成形回弹后的板料信息,见图5b所示。

由以上模拟设置,经运算得到图6所示的等效应变结果。在每一工序中都有“成形—卸载”两步,以与实际情况相符合。

2.3 结果分析

分析各步成形、回弹时的合口间隙。对图5c所示的材料端点到对称轴的距离W进行统计,即合口间隙的1/2,绘制图7所示的曲线图。由图可知每一步成形对卷圆合口都起到极好的效果,但在每一工步,卸载回弹都会对合口间隙造成较大的影响。

在参考他人研究结果的基础上,提出将能量特征作为度量指标之一[5]。根据能量守恒定律,能量在转换和传递过程中能量的总量恒定不变。板料成形卸载后的回弹是模具约束去除后,由于板料弹性变形回复而产生在内部的力学自平衡,可视为一个纯弹性的静态过程,即板料内能的释放过程[6]。由图8材料的应变能变化情况,同样可以看出卸载回弹对板材的影响。

由图6e可知,第5工序的成形,已经达到产品尺寸的要求,但上模卸载后,回弹造成合口较大的间隙。这是由于铜材在卷圆时,弯曲中性层的外区受拉应力,内区受压应力,中性层两侧的应力应变具有反向性,所以当卸去上下模载荷后,卷圆铜材发生回弹,使卷圆合口间隙增大。

同时,卷圆成形时铜材的变形是从中性层的内区和外区的最边缘开始,逐渐向中性层扩展。远离中性层的材料变形程度大,吸收应变能量多,达到塑性变形的程度。靠近中性层的材料变形程度小,吸收应变能量少,还处在弹性变形阶段。这也是造成回弹的主要原因[7]。

3 模具设计

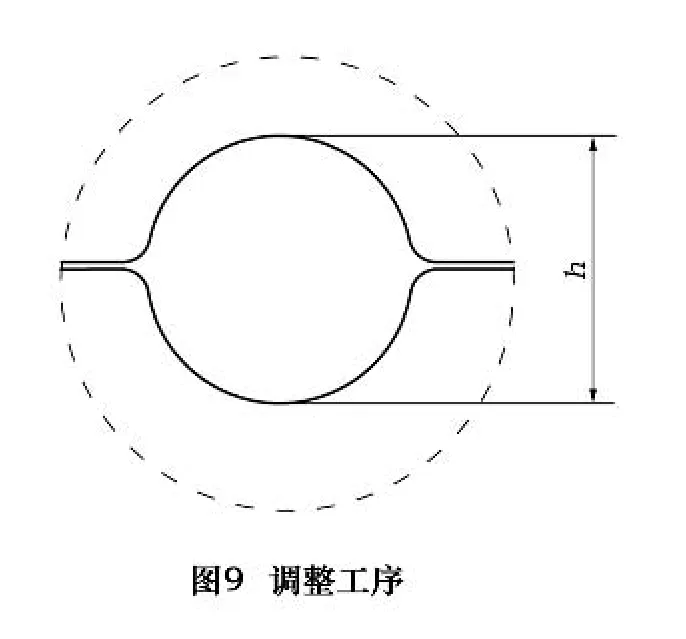

为了更好地控制合口间隙,增设了一个调整工位。如图9所示,可以使用斜楔滑块机构对其高度h进行调整。

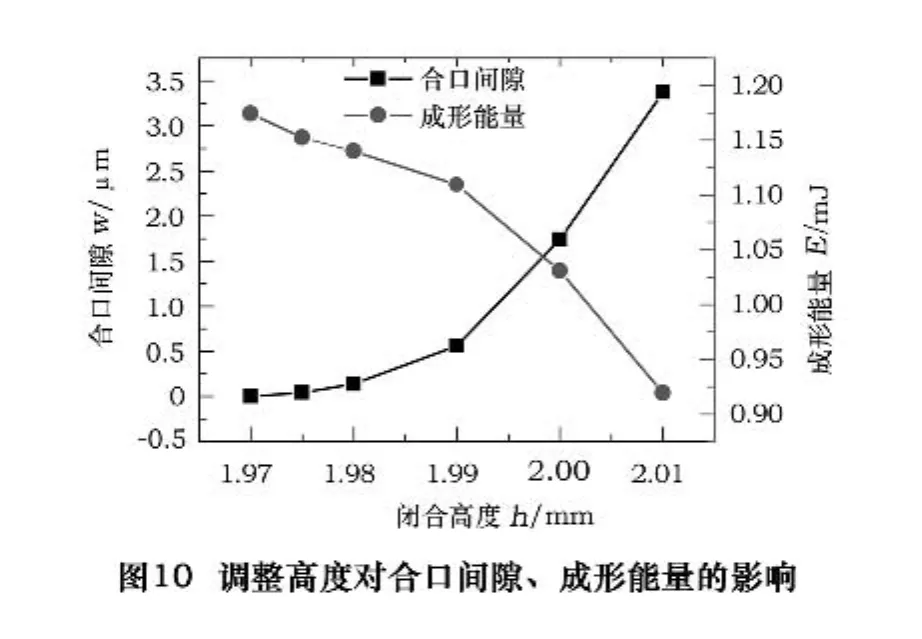

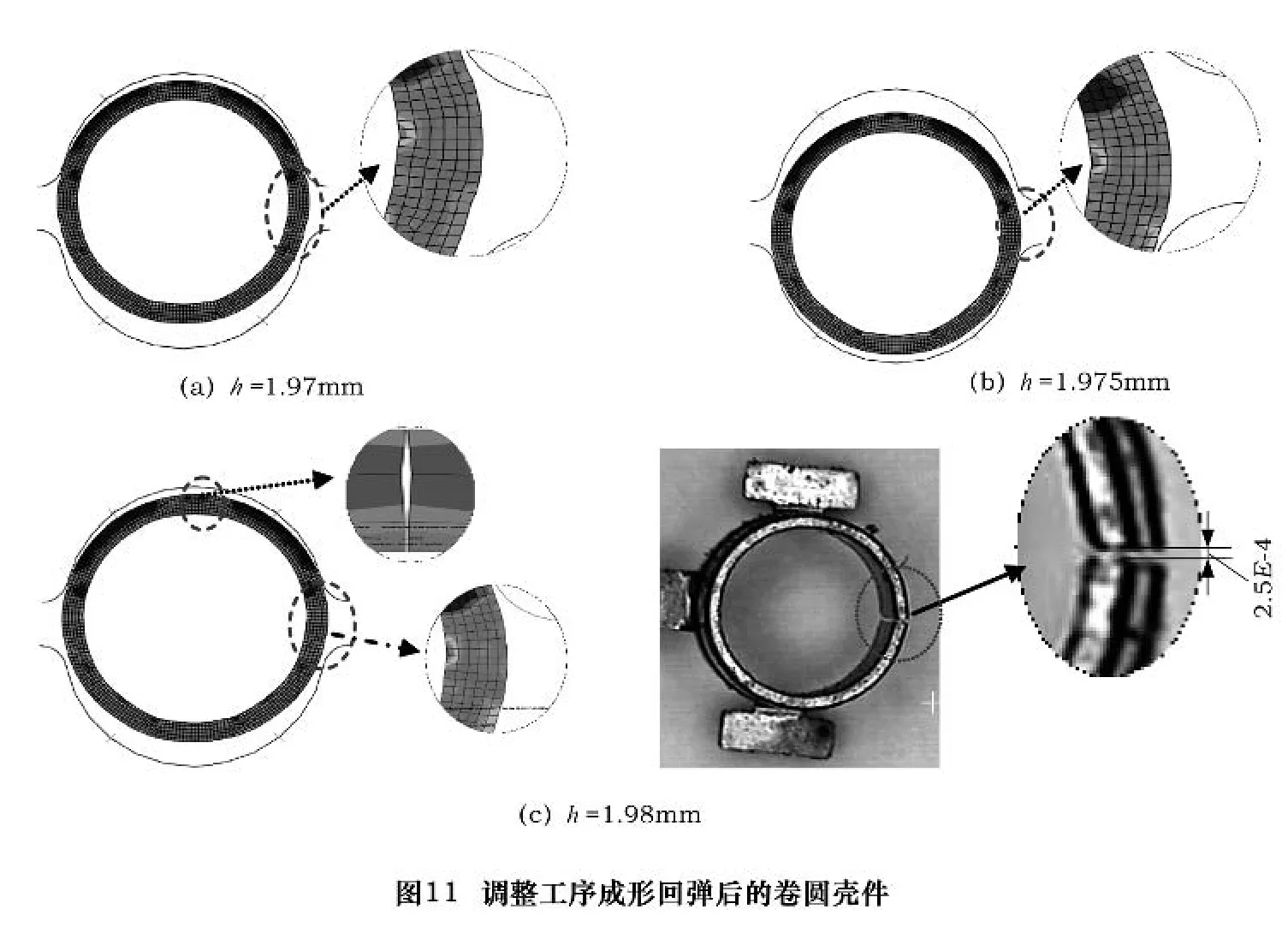

下面将对不同高度h值进行数值模拟,以对上、下模的闭合作以指导。图10所示为不同高度值所对应的所需成形能量,以及在此成形下卸载回弹后的合口间隙W值。由图中可见,h值越大所需的成形能量越少,回弹越大,合口间隙越大。当h小于1.975 mm时,卷圆回弹后的合口间隙接近0,但此时的外圆已发生了畸变,见图11a、b。当h=1.98 mm时,外形圆度较好(图11c),其有限元分析的W为1.37329×10—4mm,已完全满足产品要求。经实际冲压验证,结果相差无几。

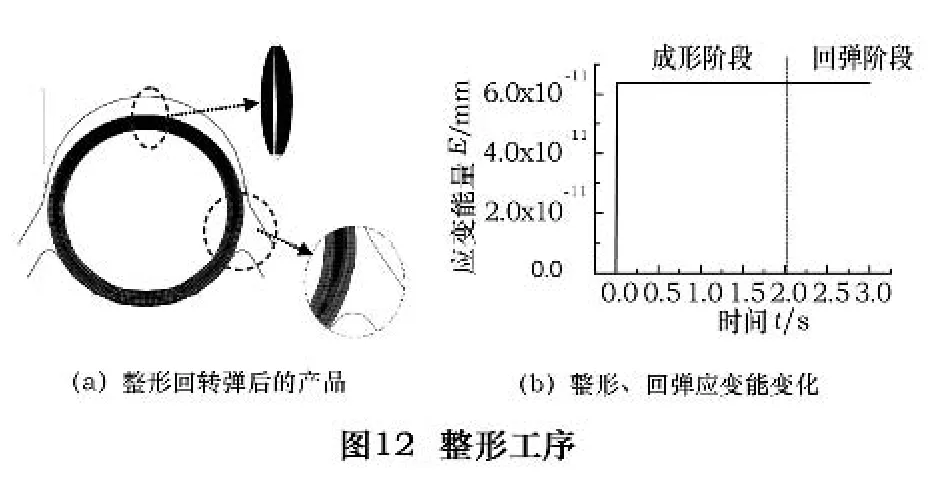

虽然已经满足了产品要求,但在上步的调整工序中,是通过使h值小于零件要求的0.2 mm来控制回弹的,对卷圆壳件的整体圆度造成了一定的影响。故还需添加一步整形工位,来对外圆形状进行整修。此工序结构与图4中第5工序完全一样。经过模拟后的产品见图12a,其合口间隙为9.3197×10—5mm。由图12b,可知,卸载回弹阶段,铜材释放能量接近于为0,从而得知几乎没有回弹产生。

4 结语

(1)应用有限元分析技术,对连接器卷圆壳件的多步弯曲成形过程进行数值模拟,获得每步成形中合口间隙的变化情况,以指导模具设计。

(2)应用能量转换理论,研究连接器卷圆壳件的成形、回弹,对精密级进模的成形具有较为直观的评估,能够方便地优化成形工艺。

[1]傅旻,董家权.电器接插件多工位级进模设计[J].模具工业,2008,34(5):33—36.

[2]艾道全.密合口卷圆工艺及自动卷圆模[J].模具工业,2000,(9):20—24.

[3]韩建保,云志刚.基于动态显式算法的薄板冲压成形回弹量工程估算研究[J].塑性工程学报,2003,10(4):13—18.

[4]SE—HO KIM,SEUNG—HO KIM,HOON HUH.Design modification in a multi—stage rectangular cup drawing process with a large aspect ratio by an elasto—plastic finite element analysis[J].Journal of Materials Processing Technology,2001,113:766—773.

[5]刘月明,巩亚东,仇键.超高速点磨削中切削速度对工件残余应力的影响[J].制造技术与机床,2009(7):74—76,80.

[6]李文平.弯曲回弹变分原理及其数值模拟研究[D].秦皇岛:燕山大学,2006(4).

[7]罗征志.基于数值模拟的板料翻边成型回弹研究[D].重庆:重庆大学,2005(5).