Po wer MILL高速铣削加工技术在模具制造中的应用

王新浩

(新疆天业集团公司技术中心,新疆 石河子832000)

作者:王新浩,男,1974年生,硕士,工程师,从事塑料模具CADCAM的开发与应用及机械加工。

随着塑料工业的快速发展,塑料模具行业取得了长足进步,当前塑料模具正朝着大型化、复杂化、精密化和多腔化发展。这就对模具的设计者和加工者提出了更高的要求。Power MILL是英国Delcam PLC公司开发的专业化高速铣削加工软件,适用于具有复杂形体的产品、零件及模具的设计制造,广泛地应用于航空航天、汽车、船舶、内燃机、家用电器、轻工产品等行业,特别对塑料模、压铸模、橡胶模、锻模、大型覆盖件冲压模、玻璃模具等设计与制造有明显的优势。其智能化过切保护、刀具过载保护、丰富的高速加工细节处理、刀杆与刀柄碰撞检查、优化的计算方法等优点,成就了其在作为基于知识的数控编程软件行业中的领先地位;其专业化及独有的高速加工策略成为高速铣削数控编程的首选。为了缩短模具设计制造周期,提高加工精度,采用了基于Power MILL的模具高速加工技术。结果表明,通过优化刀具路径,能适应模具高速加工要求,具有较好的应用价值。数控高速铣削加工技术已广泛地应用于模具制造行业之中。高速切削的基本出发点是利用高速小负荷状态更快地切除材料。高速切削的最大特点是主轴转速及进给速度都很高,高速切削可使大部分的切削热通过切屑带走,以减小工件的热变形;小负荷切削意味着可通过减小切削深度而减小切削力,从而减小切削过程中的振动和变形。

与传统铣削相比,高速铣削工艺有其特殊性,除了要有高速切削机床和高速切削刀具之外,具有与之相匹配的加工编程软件也是至关重要的;在选择了刀具和加工参数后,加工方法的选择和相应的刀轨规划就成了关键。对高速铣削刀轨的主要要求是:①刀具不能与工件产生碰撞;②避免材料切除率的突然变化;③切削方式(顺铣或逆铣)应保持恒定;④应避免切削方向的突然变化;⑤尽量减小刀具的空程移动。

1 Power MILL高速加工策略

1.1 粗加工策略

粗加工的主要目标是追求单位时间内的材料去除率,并为半精加工准备工件的几何轮廓。Power MILL的粗加工采用区域清除方式,其下切或行间过渡部分应该采用斜式下刀或圆弧下刀,并且尽量采取顺铣的加工方式,刀具路径的尖角处要采用圆角的光顺处理,这样才可能保持刀具负荷的稳定,减少任何切削方向的突然变化,从而符合高速加工的需求。同时在Power MILL的粗加工中应采用以下加工策略:①尽量使用偏置加工策略而不是使用传统的平行加工策略,在可能的情况下,都应从工件的中心开始向外加工,以尽量减少全刀宽切削;②赛车线加工(Race Line Machining)是Delcam推出的专利高速加工方式,它模拟了赛车的原理,最大化地消除了刀具路径中的尖锐拐角,刀具保持了恒定刀具负荷和排屑率,使得刀具负荷更加稳定,改善了加工质量;③摆线粗加工是Delcam推出的另外一种高速加工方式,在刀具过载的区域,采用摆线加工,可显著提高加工效率,延长刀具寿命,减小对机床的冲击。

1.2 半精加工策略

半精加工的主要目标是使工件轮廓形状平整,表面精加工余量均匀。Power MILL是基于知识的专业加工软件,它的残留粗加工能自动识别上一道工序的残留区域和拐角区域,自动判别在上一道工序留有的台阶的层间进行切削,系统智能地优化刀具路径,使用户能够获得空走刀最小的优化的刀具路径。

1.3 精加工策略

精加工的主要目标是获得几何尺寸、形状精度及表面质量。Power MILL的精加工的连接处应尽量采用圆弧或螺旋等方式切入切出工件,要尽量减少抬刀次数和减少刀具路径频繁方向变化。同时在Power-MILL的精加工应尽量采用以下加工策略:①优化平行加工,在刀具路径的尖角处采用圆角的光顺处理,可显著提高加工效率,延长刀具的寿命,减少对机床的冲击;②螺旋3D偏置加工,避免了平行加工策略和偏置加工策略中出现的频繁方向改变,从而提高加工速度,减少刀具磨损;③最佳等高加工,Power MILL系统会自动利用区域分析算法对陡峭和平坦区域分别处理,计算适合等高及适合使用类似3D偏置的区域,并且同时可以使用螺旋方式,在很少抬刀的情况下生成优化的刀具路径,获得更好的表面质量;④等粗糙度等高加工,按照残留量,自动计算等高刀具路径的下切步距,可显著提高加工效率和曲面加工质量。

1.4 清根加工策略

Power MILL和其它的CAM软件的刀路轨迹基本一致,但是Power MILL在抬刀、入刀、以及跨越方面提供了较为丰富的选项。Power MILL通过提前在“刀具切入切出和连接表格中”设置参数,可将刀轨之间的连接分为短连接、长连接、以及安全高度三种方式。其中短连接中可以选择“在曲面上、掠过、相对、安全高度”等七种跨越方式。长连接和安全高度也分别提供了“安全高度、相对、掠过”三种跨越方式。而且Power MILL自动将所有的退刀和跨越都设置成快速移动,这样提高了加工效率,节省了加工时间。在入刀方面也可以设置最小安全平面,在刀具到达最小安全平面前,刀具都以快速移动方式移动。特别值得注意的是,Power MILL的抬刀、入刀以及跨越方面的设置不仅仅对清根有效,还对Power MILL提供的一切加工功能都起作用,大大方便了我们在抬刀、入刀以及跨越方面的使用。Power-MILL的清根方法有笔式、缝合、沿着、自动、残余量清根等,可达十多种,安全性好,考虑周到。

2 编程实例

2.1 载入模型

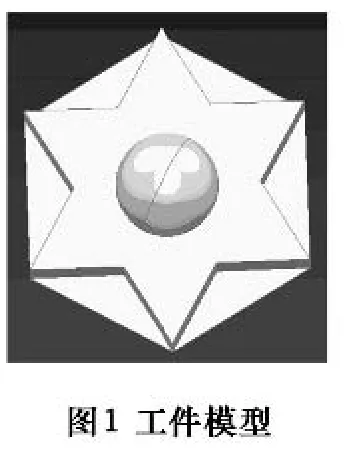

Power MILL能够自身或借助于PS—Exchange(图形格式转换)读入多达14种以上的常见数控软件的图形文件,打开“文件—输入”模型,载入图1所示图形。

2.2 参数设置

(1)毛坯大小的设定 在Power MILL中,毛坯扩展值的设定很重要。如果该值设得过大将增大程序的计算量,大大增加编程的时间;如果设得过小,程序将以毛坯的大小为极限进行计算,这样很有可能有的型面加工不到位。所以,毛坯扩展的设定一般要稍大于加工刀具的半径,同时还要考虑它的加工余量。

(2)坐标系的设定 建立加工坐标系有以下原则:一般情况下应与工作坐标系一致;坐标原点要定在有利于测量和快速准确对刀的位置;根据机床坐标系和工件在机床上的位置确定加工坐标轴的方向。根据以上原则,通过Power MILL用户坐标系功能将工作坐标系与加工坐标系重合,坐标原点定在工件X—Y平面的分中处,Z方向可根据情况设置在工件的最高处或最低处。

(3)进给率的设定 进给率的设定较为方便,可根据加工情况而定。

(4)快进高度的设定 快进高度包括两项:安全高度和开始高度。安全高度的设置,一般按Power MILL按安全高度重设自动生成,开始高度设置为掠过。

(5)开始点与结束点的设定 选择“按毛坯中心安全高度”设置开始点及结束点。

(6)切入切出和连接方式的设定 高速加工时切入切出采用圆弧或螺旋等方式连接。

(7)刀具的设定 刀具的设定可根据加工情况进行,在设定刀具时,最好将刀具名称设为与刀具大小相同,这样的命名方式有利于编程时对刀具的选用和检查。本例选取了4把刀(D10、D6R2、D4R2、D4)。

2.3 加工策略

根据加工要求,本例采用粗加工→半精加工→精加工→清角加工的加工顺序。

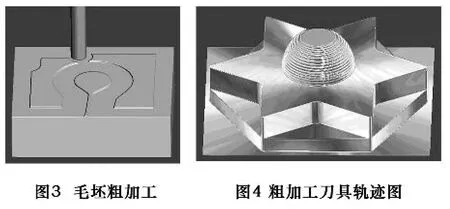

(1)粗加工策略

粗加工选用偏置区域清除加工方式,将毛坯的大部分余量去除掉,然后再进行半精加工。图3和图4所示为采用φ10 mm的平刀,偏置区域清除之赛车线加工得到的刀轨。

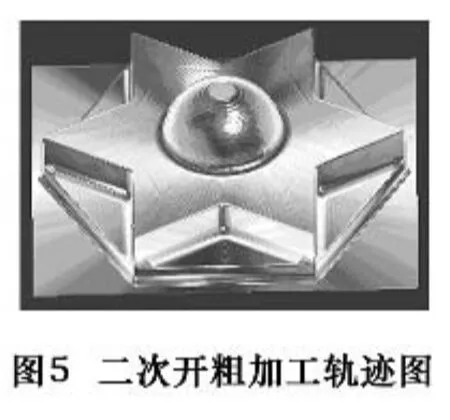

(2)半精加工策略

半精加工采用偏置区域清除之残留加工方式,选用φ6 mm的球头刀,将粗加工余量均匀化,以便进行精加工操作。如图5所示。

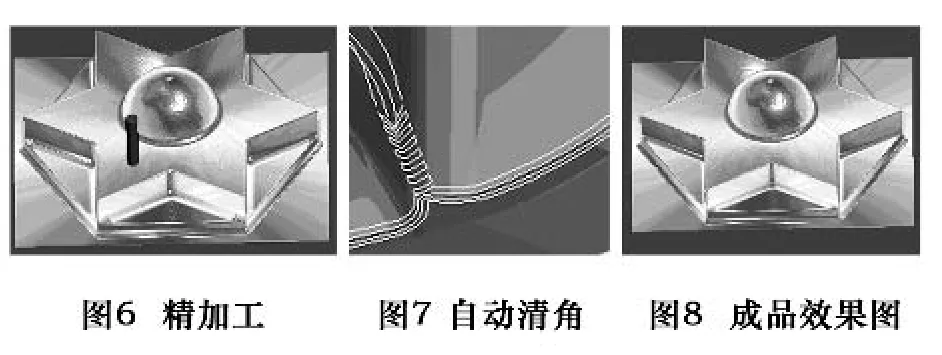

(3)精加工

在精加工中,除非模具型面高度变化比较大,否则最好选择平行加工。因为平行加工不但计算速度快,而且刀具路径光顺,加工出的模具型面质量好。但平行方式会在局部型面产生步距不均的现象。对模具型面高度变化比较大的,加工策略选用最佳等高、三维偏置等策略。图6示为采用φ4 mm的球头刀,最佳等高加工方式得到的刀轨。

(4)清角加工

清角加工也称为局部精加工。清角加工采用多次加工或系列刀具从大到小的加工策略。图7为采用φ4 mm的平刀,自动清角加工方式得到的刀轨。通过Power MILL的仿真功能,得到的加工效果如图8所示。

(5)检查工件,编辑程序

如:这是二次开粗用的一段程序:

%

:0002

N10G91G28X0Y0Z0

N20G40G17G80G49

N30G0G90Z15

N40T3M6

N50G54G90

……

N440X45.839Y44.761S1500M3

N450G43Z10.H3M8

N460G1Z—.099F500

N470X45.937Y44.779F1000

N480X47.132Y44.767

N490X48.327Y44.729

N500X48.363Y44.743

N510X48.379Y44.779

N520Y45.442

N530X49.299Y46.325

N540X50.Y46.81

N550X50.751Y46.325

N560X51.543Y45.442

N570Y44.558

N580X50.751Y43.675

N590X50.Y43.296

……

N3350X11.874Y23.23

N3360G0Z15

N3370M9

N3380G91G28Z0

N3390G49H0

N3400G28X0Y0

N3410M30

3 结语

Power MILL是Delcam开发的一个独立运行的高速CAM系统。它可由输入的模型快速产生无过切的刀具路径。通过以上实例,较为详细地说明了Power MILL在高速铣削加工中的应用。

[1]韩永军.Power MILL与模具高速加工技术[J].制造技术与机床,2003(12):68—70.

[2]艾兴,等.高速切削加工技术[M]北京:国防工业出版社,2003.

[3]吴光明.模具高速铣削加工技术[J]CAD/CAM与制造业信息化,2006(2):112—118.

[4]黄晓峰,葛友华,倪骁骅.Power MILL在模具高速加工中的应用[J].工具技术,2006,40(7):48—51.