精冲工艺与模具设计

李雅倩 王斌修

(青岛理工大学工程训练中心,山东 青岛266033)

1 冲压件的工艺性分析

冲压件形状及尺寸如图1所示,尺寸精度要求较高,且要求冲切面光洁。由工件图可见φ4 mm的孔和圆角R2 mm等处的结构工艺性较差,故采用精冲模加工。查表可得10号钢的抗拉强度σb=400 MPa,圆角R2 mm冲制难度等级在S1区,圆孔φ4 mm冲制难度等级在S2区,故零件的总的难度等级在S2区。S2区在精冲难度等级中属中等,适于精冲材料的抗拉强度σb≤530 MPa[1]。由以上各项分析可知,该零件符合精冲件结构工艺性要求,可用精冲工艺进行加工。

2 精冲压力计算

根据精密冲裁的变形机理,实现精密冲裁需提供3种力的作用,即:使材料分离的剪切力,实现压料的压边力,反顶工件的反顶力。这三种力一般不是同时产生的,而是通过压力机的协调动作,按先后动作顺序交替产生的。

该零件厚度为4 mm,即精密冲压凸模进入凹模的行程最大为4 mm,对于弹簧来讲压缩力变化比较大,卸料力和推件力根据模具结构由液压元件控制产生,因此在模具设计中使用液压元件代替精冲设备中的压边力和顶件力,实现无专用精密冲压设备的精密冲压。

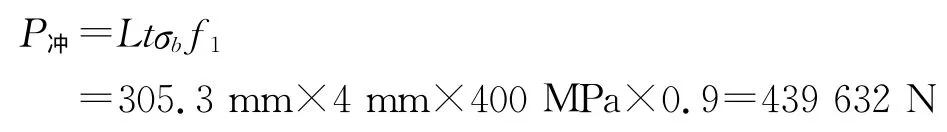

精冲总压力是完成制件精冲所需的总压力,是选用压力机的主要因素之一,也是考虑精冲模具强度的重要依据,根据文献[1]所推导的公式,零件的精冲压力计算如下:

冲裁力

齿圈压边力:

P压=0.4P冲=175853 N

反向压力:

P反=0.2P冲=87926 N

卸料力:

P卸= (0.1~0.15)P冲

推件力:

P推= (0.1~0.15)P冲

因卸料力和推件力根据模具结构由液压系统控制产生,故必须由压力机提供的力为:

由上述计算可以知道,所需设备的公称压力P公称= (1.2~1.3)P≥843.6 k N。

3 模具结构设计

3.1 模具结构

这是一套精冲模(如图2),它的特别之处在于可以在改装了的普通压力机上进行工作,而不影响其加工精度。

压力机的工作台下装有液压缸44,液压缸内的下活塞41通过垫板40、三个托杆38对中模座35作用,又通过三个托杆37、托板2对顶件块6、31作用,用来传递齿圈压力和顶料压力。这样一来压力的大小,压力产生作用的时间都会很好地控制。

凸凹模4通过支座34紧固在下模座39上,下模座39上固定了4个小导柱1,中模座35通过4个小导套3沿小导柱1上下滑动。小导柱,导套可以保证中模座和下模座的相对位置,保证中模座在运动的时候,支座34和凸凹模4不会干涉。中模座35与支座34间装有一个导向圈36,以保证齿圈32与凸凹模4的配合准确。为了固定齿圈32,在中模座35上紧固了一下定位圈33,由定位板5对其定位。中模座与上模座26的相对运动则通过滚珠导柱、导套导向,这种导向装置属于无间隙配合,确保中模座和上模座的相对位置,保证零件的加工精度。

凹模25紧固在上模座26上,以定位板8来定位,保证凹模的周向位置。冲孔凸模23和24由固定板10、垫板15通过螺钉与凹模形成一体,保证他们之间的相对位置,同时这种可拆卸的结构又有利于更换磨损件。另外在垫板上装有一活塞芯子20,用来传递主要的冲孔力。

上模座内装有一液压缸22,高压油通过软管从上模圆孔处引入,上活塞21通过推杆11对推件块9作用,用来传递推件力。

3.2 模具特点

(1)生产时不用专门购买精冲用的设备,直接在改装过的普通压力机上冲裁成型,减少生产开支。

(2)凹模和齿圈没有直接固定在上下模座上,而是通过定位圈来定位,这样方便凹模、齿圈等零件的拆卸更换。

(3)通过液压系统来控制卸料,推件装置,安全、可靠、易于控制。液压系统很容易改变行程长度和加压速度,在任何位置都能产生所需的公称压力,还可以保持一定的压力,完全没有锤击作用,这些优点保证了冲压件的精度。

(4)导向装置采用滚珠导柱、导套结构,这种导向装置无间隙、精度高、寿命较长,保证了该模具的冲裁质量。

(5)液压系统使用Y型密封圈,使得液压单方向处于工作状态,摩擦阻力小,运动平稳。另外,为了防止密封圈翻转采用了支撑环(见图2),支撑环还能防止Y型密封圈在安装槽内的各种错位。

3.3 模具的工作过程

冲裁开始时,齿圈32与凹模25对板料施压,固定板料的位置,使其不左右移动,同时上液压缸通过活塞芯子20、冲孔凸模对板料施压,推件块9也把上液压缸通过推杆11传递过来的力施加给板料,使板料变形区处于很大的三向压应力状态。上模继续下行,在三项压应力作用下,将板料整个料厚冲入凹模内,而把内形废料冲入凸凹模内,冲裁过程结束。冲裁过程中,当上、下液压缸内的油压超过预定的压力后,油各自从溢流阀流回油箱,以保证预定的压料力和顶件力。冲裁完毕后,上模回升,齿圈32和顶件块6、31把废料从凸凹模上顶出,而推件块9也把零件从凹模内推出。这个过程中为了不使推件块与顶件块同时作用,避免零件压入废料内,在上液压缸的油路上安装了一个单向节流阀(图3),便于调节上液压缸的流速,使得顶件力先于推件力,避免零件被压入凹模,而划伤已成型零件的切割面。

4 结语

该模具结构合理,动作准确可靠,操作方便安全,生产效率高;模具的新颖之处在于采用液压系统来卸料,安全、可靠、易于控制,工作效率高,成型零件精度高。对此类平板类零件的精密冲裁模具设计有一定的参考价值。

[1]模具实用技术丛书编委会.冲模设计应用实例[M].北京:机械工业出版社,2001.

[2]杨玉英.实用冲压工艺及模具设计手册[M].北京:机械工业出版社,2005.