螺旋曲面误差的等角坐标测量法

张振晶,顾立志

(华侨大学机电及自动化学院,福建泉州362021)

螺旋曲面误差的等角坐标测量法

张振晶,顾立志

(华侨大学机电及自动化学院,福建泉州362021)

提出运用等角坐标测量法,解决以螺旋曲面为工作母面的零件廓形误差的精密测量问题.采用等角采集特征线上坐标值,运用齿轮测量中心采集螺旋曲面的特征线数据,并对采集的数据进行测头半径补偿;然后,将补偿后的坐标值按照螺旋曲面相关特征线误差的定义进行评定,从而实现对螺旋曲面质量的评价.ZA型传动蜗杆的实例检测表明,该方法能够表征螺旋曲面的质量,满足精密测量要求.

螺旋曲面;等角坐标测量法;廓形误差;螺旋线;端面齿廓;特征线

螺旋曲面是一条母线绕一定轴作螺旋运动所形成的曲面,在工程中应用极其广泛[1-4],如齿轮、蜗杆、螺杆、丝杠、螺旋叶片、复杂刀具、火箭喷管、水利机叶片等众多机械零件都以螺旋曲面为基础.螺旋曲面作为范成加工和测量的工作母面,用以传递运动和动力,也可以用以传递位移.近年来,随着国防工业和制造业的发展,对螺旋曲面的精度要求越来越高,相应地也对螺旋曲面测量提出了更高的精度、效率和实时在线的要求.螺旋曲面质量主要是通过曲面的不同几何要素来评价的,有测量点评价法[5-7]、特征线评价[8-10]和重构曲面评价[11-12]3种基本模式.然而,现有的测量方法存在着精度和效率不高的问题.本文在分析螺旋曲面特点的基础上,提出运用等角坐标测量法来评定螺旋曲面的质量.

1 螺旋曲面的数学模型及其特征参数

1.1 螺旋曲面的一般方程

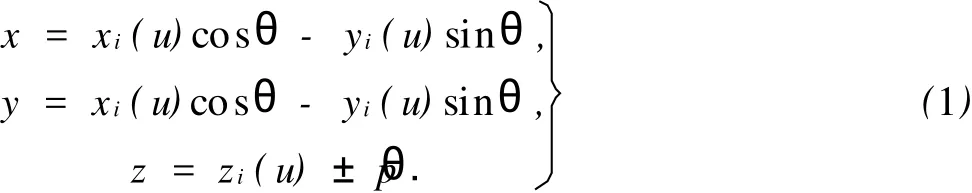

螺旋曲面的数学模型,如图1所示.图1中:任一点的坐标xi=xi(u), yi=yi(u),zi=zi(u);u为参数.设在模型的空间直角坐标系(Oxyz)下有一条曲线Γ,以曲线Γ为母线,绕z轴等速转动,同时沿z轴等速移动,即合成螺旋运动[13-15].所形成的空间螺旋曲面可以表示为

图1 螺旋曲面模型Fig.1 Spiral surface model

式(1)中:θ为角度参数,表示母线Γ绕z轴转过的角度;p为螺旋参数,表示母线Γ绕z轴转过单位角θ时母线上的一点沿z轴方向移动的距离,且p=Pz/2π,Pz为螺旋曲面导程;符号“+”,“-”分别表示右旋、左旋螺旋面.

在式(1)中,令z=0,由z=zi(u)±pθ=0,可以解出u和θ的关系;然后,代入式中的x,y的值,就可以得到螺旋曲面在垂直于轴线z的截面xOy上的端截形.同样,令x=0(或y=0),同理可求得螺旋曲面在通过轴线z的截面yOz或xOz上的轴向截形.

1.2 螺旋曲面的法向量

在式(1)中对u,θ进行求偏导数,可得到螺旋曲面在u,θ方向的切线方程.根据空间几何的知识,螺旋曲面的法向量n与u,θ为参数的切向量相垂直.即

根据此原理形成的螺旋曲面,其特征参数包括螺旋参数、母线参数、螺旋角、外径尺寸和母线转角.这些参数决定了螺旋曲面的性质.但是,要单独检测这些特征参数是比较困难的,且它们并不能综合反映螺旋曲面的廓形误差.在实际测量中,大都通过检测由上述特征参数决定的螺旋曲面的几何要素(如螺旋线、齿廓线等),以评价螺旋曲面质量.

2 螺旋曲面的等角坐标测量法

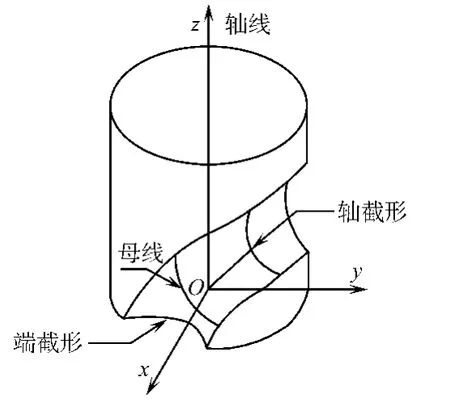

图2 等角坐标测量法工作原理Fig.2 Princip le of equiangular coo rdinate measuring method

2.1 测量原理

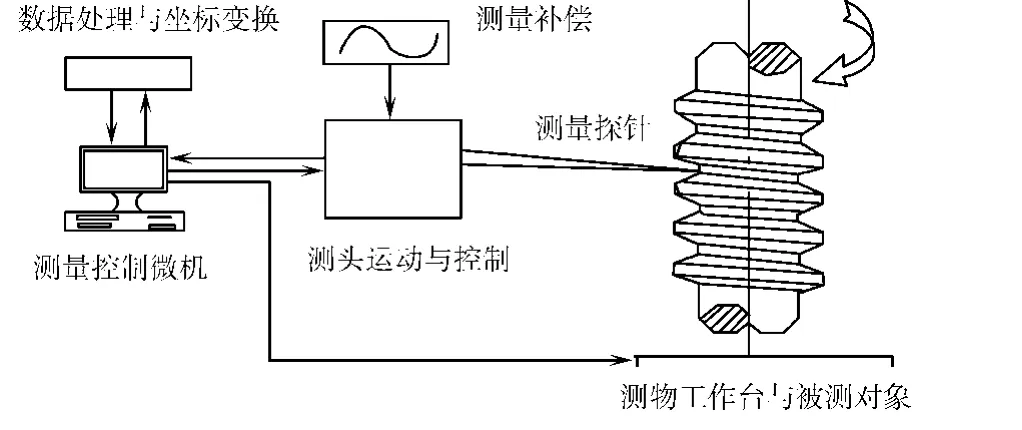

螺旋曲面的等角坐标测量原理,如图2所示.使用坐标测量机,根据被测零件的参数控制各坐标轴的运动,在运动过程中不断等角地采集测头和同一时刻各坐标轴的数据;然后,经过适当的坐标变换,得到被测螺旋曲面上若干点的实际坐标值,并把它们与理论曲线进行比较.最后,得到被测廓形误差.

由于理想螺旋曲面的特征是已知的,可以通过控制测头的运动轨迹采集螺旋曲面特征线(通常采用螺旋线和端面齿廓线)上的点坐标值,进行测头半径补偿,得到实际接触点的坐标值;然后,根据特征线的轮廓误差定义,评定特征线的误差,以表征螺旋曲面的质量.

2.2 测头的运动控制与数据采集

采用当前应用广泛的计算机数字控制(CNC)齿轮测量中心,它能够满足基本测量精度要求,比较适合螺旋曲面的测量.CNC齿轮测量中心由机械系统、数控系统、测量系统、软件系统组成.其中,数控系统通过4个坐标轴的运动控制测头的轨迹,测量系统在运动的过程中对同一时刻的测头电感示值和各轴位置信号进行采样,采集的数据经过软件系统处理,输出工件误差.CNC齿轮测量中心运动控制轨迹精度高,采用扫描法采集数据,具有数据采集速度快、测量精度高、柔性好等特点.

在具体测量中,将工件安装在测量中心的旋转工作台上,使工件随着工作台转动,以螺旋曲面的回转轴为待测螺旋曲面坐标系的一个坐标轴,另两个坐标轴同测量中心的x轴和y轴同向即可建立待测工件坐标系,从而实现测头的控制与数据采集.

3.2.1 螺旋线测头运动控制与数据采集 在螺旋曲面的坐标测量法中,令测头沿规定的螺旋线运动.该螺旋线可以看作母线上的一点绕回转轴z作等速转动,同时沿z轴等速移动所形成的轨迹.由于螺旋线只与导程有关,所以螺旋线误差一般在回转轴方向进行评定.

令螺旋曲面的直角坐标系方程中,u=li(常数),则有

式(5)中:rli是螺旋线所在圆柱面的半径.根据螺旋线的方程,在CNC齿轮测量中心要检测螺旋线的误差只须采用回转轴和z轴联动.在测头沿理想螺旋线运动的过程中,软件系统按工件每转单位角度发出采集信号,同时采集圆光栅和z轴长光栅的数据.

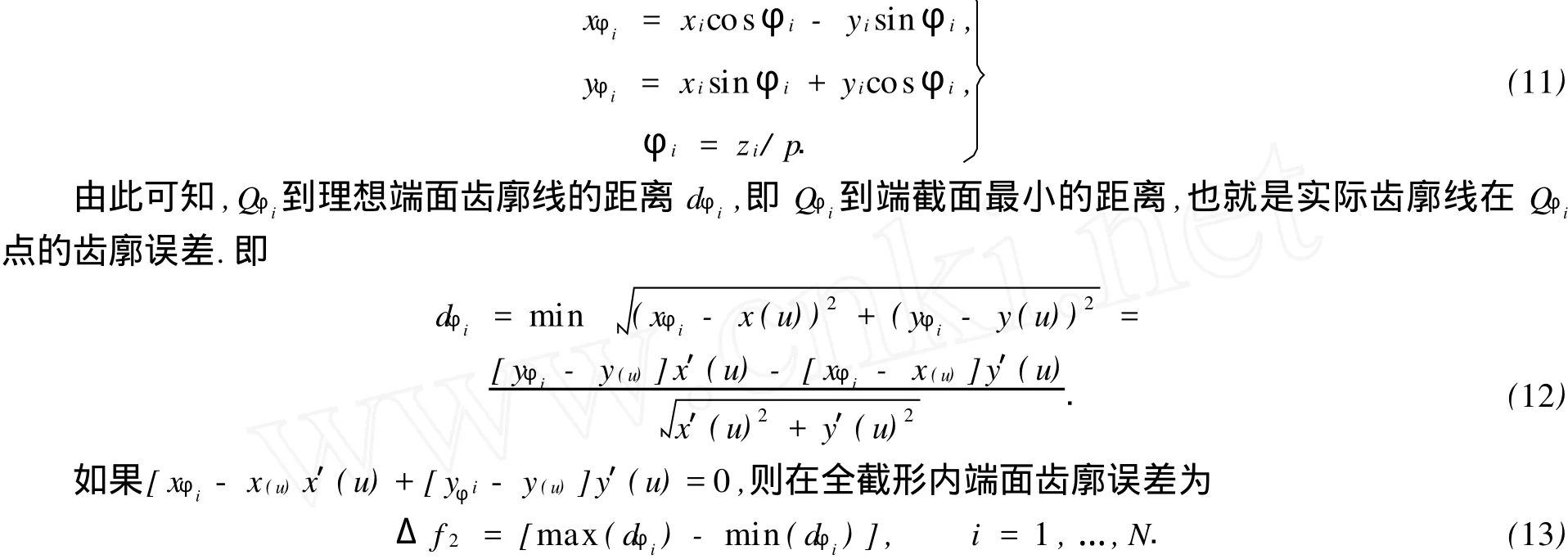

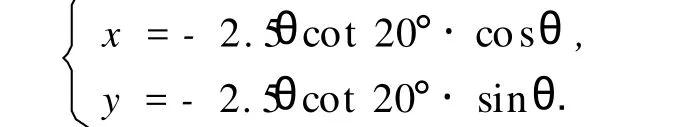

3.2.2 端面齿廓线测头运动控制与数据采集 根据齿廓线的定义,由方程(1)可知,端面齿廓线就是当z为常数时,螺旋曲面垂直于z轴的截形.用CNC齿轮测量中心检测端面齿廓线的误差,只须回转轴、x轴和y轴联动,测头沿螺旋曲面理想的端面截形运动.理想的端面截形可由上文所述方法求得,如阿基米德螺旋曲面可表述为

式(6)中:u为轴向截形上点的参变量,u=OM;α为直线截形与端面的夹角.令z=0,得则可以得到阿基米德螺旋面的理想端面截形为

在测头运动的过程中,软件系统按工件每转单位角度发出采集信号,同时采集圆光栅和x,y,z轴的长光栅的数据.无论检测螺旋线还是齿廓线,均采用被测件绕自身轴线的匀速回转,数据按等角测量,即根据测量精度要求,确定被测量采集一次数据的每一转角间隔,8θ=C.这样做的优点是操作简便、数据处理可控性好,C值根据测量精度选用,通过软件或人机交互即可实现.

2.3 测头半径补偿

CNC齿轮测量中心采用的是球形电感测头,在用坐标法进行螺旋曲面特征线测量的过程中,测量中心不能直接得到被测线上点的坐标值,只能给出测球中心轨迹上点坐标值.如果需要的是被测件轮廓,就会存在测量原理误差.因此,需要对测头半径进行补偿.测头中心轨迹与被测轮廓互为等距曲面,故将被曲面沿各测头中心点法向表面等距平移测头半径值,即可实现法线方向上测头半径的精确补偿.

目前,对已知理想螺旋曲面特征测量半径进行补偿,主要采用等距面法和接触点轨迹法.由于计算机硬件和算法的发展,接触点轨迹法精度相对较高,是螺旋曲面测头半径补偿的主要手段.

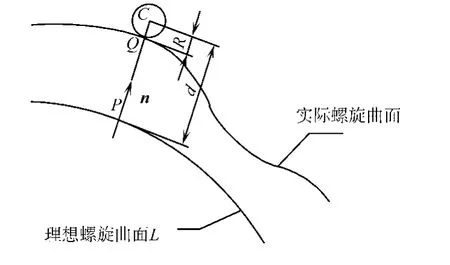

令测头球心轨迹上的一点C坐标为(x′,y′,z′),如图3所示.与之相对应的理论螺旋曲面L上的对应点P,实际接触点Q坐标为(x,y,z).由接触点轨迹法假定,C,P,Q是3点共线,实际接触点Q的法失通过点C,即

图3 测头半径及其补偿简图Fig.3 Schematic of p robe radius and its compensation

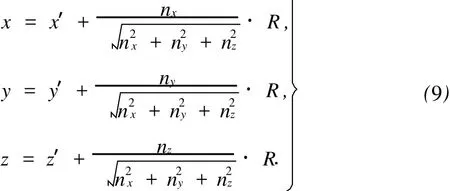

式(8)中:n为Q点的法失.然后,对测头半径在法失方向进行半径补偿,得到实际接触点C的坐标为式(9)中:R为测头半径;nx,ny,nz分别为n在x,y,z方向的分量.

2.4 误差的评定

2.4.1 螺旋线误差的评定 由螺旋线方程(5)可知,螺旋线误差只与导程有关,且螺旋线误差一般在回转轴方向进行评定.实际中,螺旋线的测量一般在一个特定的rli上进行.所以,可以通过直接采集到的数据按式(8),(9)进行误差评定,而不需要进行测头半径补偿.

螺旋线测量的基本方程为Δz=pΔθ.采集z轴上的变化值(Δzi),并将其与理论值(Δzl)相比较,可得到单位角度上螺旋线的误差,即Δfzi=Δzi-Δzl.其中,Δfzi可取正、负值.在测量范围内,采集了N个值,则全长上螺旋线误差为

2.4.2 端面齿廓线误差的评定 在端截面中内,测头中心坐标值为Ci(x′i,y′i,0),根据式(12)可求出实际接触点的相应坐标Qi(xi,yi,zi).由于端面齿廓线上的法失时刻变化,即zi是不断变化的,所以Qi并不在同一端截面上.根据螺旋运动的特点,可以以Q1为基准,将Qi沿螺旋线转过φi角,以及转过通过Q1的端面,获得实际端截面内齿廓线的数据点集Qφi(xφi,yφi,0).即

3 检测实例

以一个6级精度的ZA型普通石材设备传动蜗杆为例,检验螺旋曲面坐标测量法的正确性与实用性.经磨削加工,其头数为1,模数为5 mm,分度圆为90 mm,导程角为3°31′59″.由于蜗杆的螺旋曲面特征是已知的,可采用等角坐标测量法对蜗杆特征线误差进行评定.

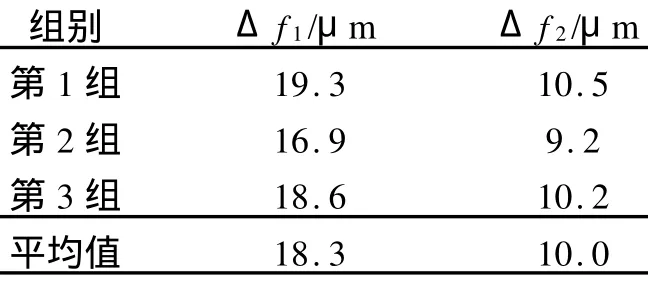

螺旋线测量时,用3609型CNC齿轮测量中心.根据式(5),取rli=45,即在分度圆上进行测量螺旋线上的坐标值,计算机控制蜗杆绕轴线转动;同时,测头按Δz=pΔθ(p=2.5)进行联动,测量转角θ的传感器每π/16等间距发出采样信号.对测头传感器和z向位移传感器进行采样,每组采集100个数值,共3组,误差评定结果如表1所示.

端面齿廓线测量时,用3609型CNC齿轮测量中心,根据式(1)和阿基米德螺旋曲面的特点,分别在蜗杆工作部分的上、中、下端截面进行测量.计算机控制蜗杆绕轴线转动,x,y轴联动控制测头沿螺旋曲面理想的端面截形运动.此时,x,y轴的轨迹为

表1 螺旋曲面误差评定结果Tab.1 Evaluation results of spiral surface erro rs

测量转角θ的传感器每π/15等间距发出采样信号,对测头传感器和x,y,z向位移传感器进行采样,每组采集90个数值,共3组,采集的数据经测头补偿并进行误差评定,结果如表1所示.

以上测量误差包括测量设备的误差.从测量和数据处理的结果,可以得到该蜗杆是合格的,能够满足传动精度的要求.

4 结束语

提出并阐明运用齿轮测量中心采集螺旋曲面的特征线数据,通过软件对采集到的坐标值进行测头半径补偿、误差评定,进而对零件质量进行评价的等角坐标测量法.该方法是一种简单、高效、高精度的检测方法.

[1] 中国大百科全书《机械工程》编辑委员会.中国大百科全书:机械工程(Ⅰ)[M].北京:中国大百科全书出版社, 1987.

[2] 中国大百科全书《机械工程》编辑委员会.中国大百科全书:机械工程(Ⅱ)[M].北京:中国大百科全书出版社, 1987.

[3] 李卉.螺旋曲面廓形的在线测量技术研究[D].沈阳:沈阳工业大学,2005.

[4] 王安.CNC齿轮测量中心总体设计和软件设计[J].计量技术,2004(5):36-38.

[5] MA YER J R R,M IR Y A,TROCHU F,et al.Touch p robe radius cmpensation for coordinate measurement using krigimg interpolation[J].Journal of Engineering Manufacture,1997,211(1):11-18.

[6] 石照耀,谢华锟,费业泰.复杂曲面测量模式与关键技术[J].工具技术,2000,34(11):31-34.

[7] 官发霖,张明德,张卫青.基于齿轮测量中心凸轮轮廓曲线的测量方法[J].重庆工学院学报:自然科学版,2008,224 (2):16-19.

[8] 陈于萍,高晓康.互换性与测量技术[M].北京:高等教育出版社,2005:18.

[9] 石照耀.复杂螺旋曲面特征线测量的理论与技术研究[D].合肥:合肥工业大学,2000.

[10] 侯宇,李刚.自由型曲面的测量与重建[J].计量学报,1999,20(4):252-255.

[11] 隋天中,田春芳.精密测量螺旋面任意截形的一种方法[J].计量学报,1993,14(3):187-191.

[12] 王旭蕴,张玉坤.轮廓度误差的精密测量和评定[J].计量学报,1995,16(1):12-17.

[13] 吴序堂.齿轮啮合原理[M].北京:机械工业出版社,1982:93-97.

[14] 王林艳,王建华.基于坐标法的复杂曲面轮廓度的误差评定[J].西安工业学院学报,2006,26(3):228-232.

[15] 王建华,林其骏,乔桂芳.复杂型面测量中测头中心的轨迹曲面及测头半径的三维补偿[J].计量学报,1994,15 (4):108-113.

An Equiangular Coordinate Measuring Method for Spiral Surface Errors

ZHANG Zhen-jing,GU Li-zhi

(College of Mechanical Engineering and Automation,Huaqiao University,Quanzhou 362021,China)

In order to solve the p roblem of difficulty in p recisionmeasurementof the spiral surface p rofile as the wo rking generatrix,a method using equiangular coo rdinated measuring was put fo rward.The coo rdinate value in the characterized curves is collected using the concep t of equiangular and the data of characterized curves for spiral surface are collected using the gearmeasuring center to compensate the coordinate valueof data for p robe acco rding to the definition of the corresponding characterized curve error for spiral surface to achieve the quality evaluation of the spiral surface.The case study of measuring ZA type wo rm gear has show n that the method is able to evaluate the quality of the spiral surface and meets the required p recision measurement.

spiral surface;equiangular coordinatemeasuringmethod;p rofile erro r;spiral curve;end surface tooth form; characterized curve

TG 801

A

(责任编辑:陈志贤 英文审校:郑亚青)

2009-04-15

顾立志(1956-),男,教授,主要从事数字化设计制造技术的研究.E-mail:gulizhi888@163.com.

国务院侨办科研基金资助项目(06QZR06);福建省泉州市科技计划项目(2007G9,2008G5)