浅析地铁回流铜排与钢轨的连接

邓玉斌

0 概述

地铁采用直流牵引供电方式,其路径为牵引变电所正极—接触网(接触轨)—车辆(负载)—轨道—负极电缆—牵引变电所负极。

该方式是把钢轨作为回流通路,通过负极电缆直接连至牵引变电所负极。回流铜排起着连接钢轨和牵引变电所负极的作用,是软硬材料的分界点,也是变电和接触轨系统的分界点,同时也是减少迷流的重要环节。

1 深圳地铁三号线回流铜排脱焊情况

深圳地铁三号线采用放热焊接方式,将回流铜排直接焊接于钢轨上。

2009年9月,施工单位将高架段双龙到草铺段的回流铜排安装焊接完毕,安装回流铜排的车站有双龙、龙城广场、爱联、荷坳、松柏、六约、丹竹头、布吉共8个车站,每个车站站台左线和右线各有一处,共计16处。到12月,先后发现4处脱焊现象,其中荷坳站左线同一地方脱焊2次、荷坳站右线脱焊1次、爱联站左线脱焊1次,该问题如不处理,将会严重影响牵引供电系统的正常供电。

2 原因分析和危害评估

2.1 回流铜排脱焊的原因和危害

经分析,发现回流铜排脱焊是因为采用刚性连接方式造成的。(1)钢轨在温度发生变化或受到列车(或重型轨道车)动力作用,会产生微小的纵横方向位移,在刚性连接情况下,会对焊点产生巨大的作用力而导致焊点脱焊;(2)在工艺不成熟或操作不规范的情况下会直接导致虚焊。

2.2 轨道损伤的原因和危害

回流铜排与钢轨的焊接采用的是放热焊,放热焊是以铝热化学反应所产生的高温来实现金属间的焊接,由于工艺原因,在钢轨侧热影响区会出现高硬度马氏体组织,使钢轨局部区域脆化,在运营过程中钢轨容易产生伤损。

在工艺不成熟或操作不规范的情况下会直接导致钢轨焊伤,例如荷坳站内左线Z25J16号轨焊接位置,已对钢轨轨腰造成长35 mm、宽11 mm、深2 mm的损伤。

采用刚性连接方式会直接影响轨道几何尺寸的调整。

3 国内外回流铜排与钢轨连接方法的比较

3.1 香港地铁

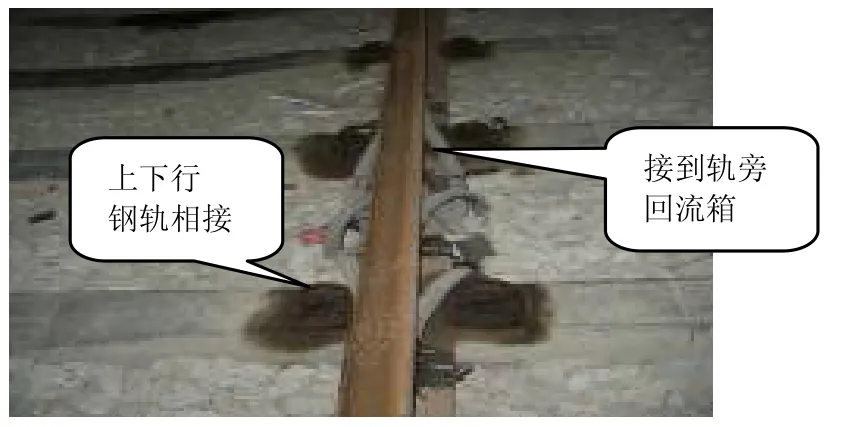

香港地铁的回流铜排与钢轨采用螺栓连接,每条钢轨连接8根截面为240 mm2的电缆,再将与2根钢轨连接的16根电缆接入轨旁的回流箱汇流母排,最后用7×400 mm2电缆将回流箱电流引入变电所(见图1)。

该连接方法的优点是不损伤钢轨,连接牢固;缺点是钢轨和线鼻子的接触面小,易生锈。

图1 香港地铁回流电缆连接图

3.2 北京地铁

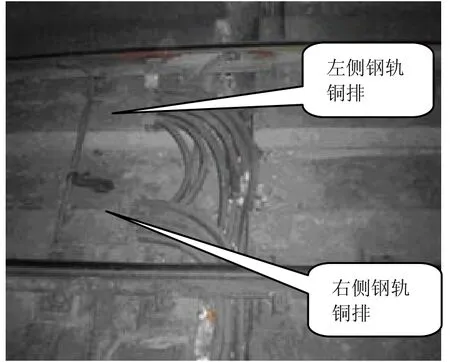

北京地铁钢轨回流连接是在每根钢轨上各焊1根短铜排,回流电缆接于铜排上(见图2)。

该连接方法的优点是连接牢固,电阻小;缺点是焊接工艺复杂,造价高,易损伤钢轨。

图2 北京地铁回流电缆连接图

3.3 广州地铁

广州地铁的回流电缆是采用快速铜热焊方法焊接,详见图3。

图3 广州地铁回流电缆连接放大图

该连接方法的优点是连接可靠,接触电阻小;缺点是需要特种焊接工艺,对钢轨有损伤,造价高。

4 建议

笔者在吸取国内外地铁公司的成功经验上,提出了以下连接方式:

采用钴铬硅铜合金(或者高强耐磨复杂铝黄铜)材料制造出与轨道专业相似的鱼尾板2块(详见图 4—5)。

在有羽翼一侧的三角铜排上依次钻孔,接电缆侧的孔距为100 mm、孔径为18 mm,接钢轨侧直铜排和三角铜排的孔距为180 mm,孔径为16 mm。

安装时,要将钢轨及其铜排的接触面打磨光亮、清洁、平整,接触密贴,涂抹银基导电膏。防止接触面氧化而增大接触电阻。

安装后,实测电阻值为 20.36~24.51µΩ(20℃时)。完全满足《地铁杂散电流腐蚀防护技术规程》(CJJ49-92)的规定:钢轨和负极电缆的连接电阻不能超过1 m钢轨的电阻值,载流量满足短路时最大电流的需求。

该方法具有工艺简单、连接可靠、接触电阻小、对钢轨没有损伤、造价低等诸多优点。

图4 回流铜排连接视图

图5 更改后回流铜排安装图

深圳地铁三号线按上述建议更改后,至今没有出现回流铜排与轨道连接方面的故障。

[1]姚伟伟,员鸿涛,丁韦,等.地铁电缆与钢轨快速铜热焊接方法的分析研究[J].城市轨道交通研究,2006,10(9):51-53.

[2]于小军,蒙占刚,陈庆虎.回流铜板与钢轨的螺栓连接方式[J].现代城市轨道交通,2007,1(9):32-33.

[3]何宗华.城市轨道交通工程设计指南[M].北京:中国建筑工业出版社,1993.