陶瓷刀具在精密轧辊硬车削加工中的应用*

赵良勤 刘宪春

(河南工业大学化学工业职业学院,河南 郑州 450042)

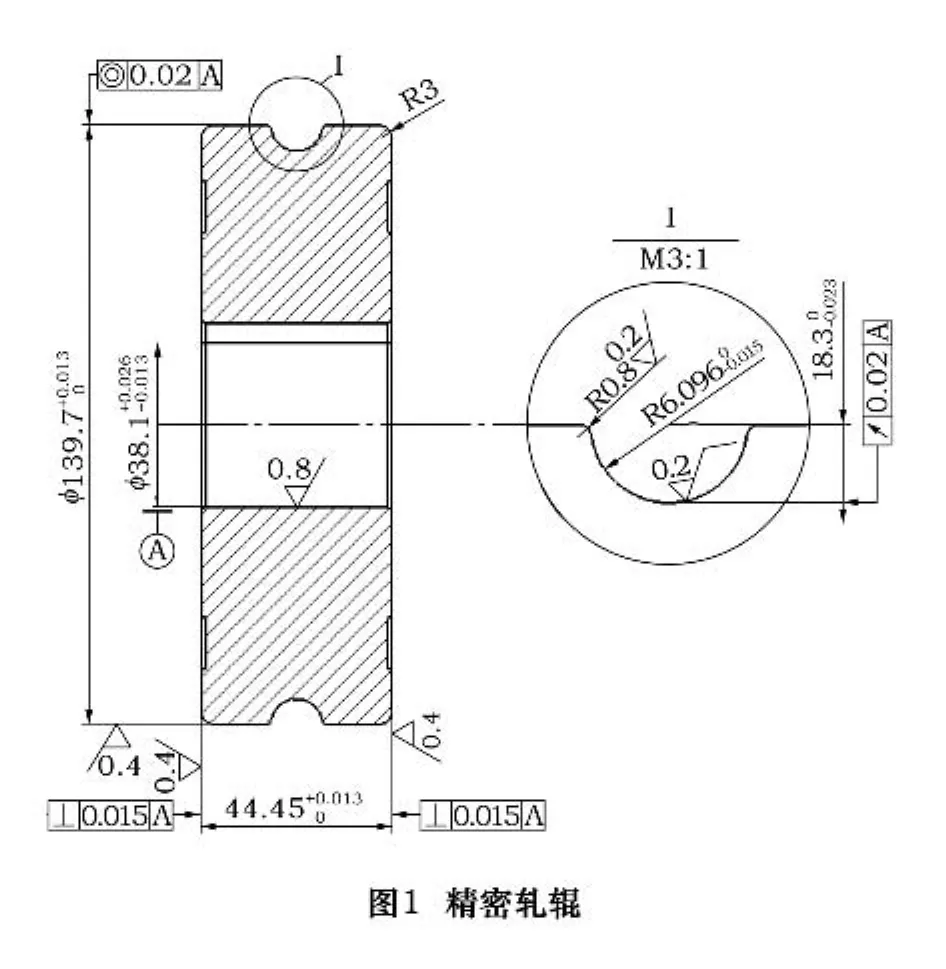

精密轧辊(图1)主要用于轧制冷凝管,材料为Cr12Mo V,淬火硬度为55~58 HRC,属于淬硬钢。对于这种高硬度的淬硬工件,采用传统的车削技术根本无法加工,通常采用的加工工艺是磨削。而在实际生产中,我们通过使用陶瓷刀具在全功能数控车床上对精密轧辊进行快速硬车削加工,实现了以车代磨,并且加工精度高,加工效率提高5~10倍,取得明显经济效益。

1 硬车削及其加工优点

硬车削是指用车刀对淬硬钢(54~63 HRC)进行的切削加工。通常,工件在热处理淬硬之前就已完成了粗加工工序,只有精加工是在淬硬状态下进行。随着硬车削加工技术的发展,硬车削在实际加工中取代磨削已成为可能。硬车削与传统的磨削相比,具有以下加工优点。

(1)硬车削的加工效率高。车削时一次装夹可完成多个表面的加工,而磨削则需要多次装夹。硬车削相对磨削来说,可以采用大背吃刀量和较高的工件转速。因此,去除同样体积的材料,硬车削具有比磨削更高的加工效率,加工能量消耗是磨削的1/5,金属切除率是磨削加工的3~4倍。

(2)硬车削是绿色制造工艺。大多数情况下硬车削无须冷却液,而磨削必须使用冷却液。由于磨削加工产生的废液和废弃物越来越难以处理和清除,对环境污染极大。硬车削时,切削区的高温使工件材料退火变软,切屑容易形成,工件加工表面没有烧伤或裂纹。形成的切屑干净清洁,回收处理容易。它是一种环境污染小、资源占用率低的“绿色”加工技术。

(3)硬车削的设备投资少,适合柔性生产要求。在生产率相同时,车床是磨床成本的1/3~1/2,占地面积小,辅助系统费用低。磨床则需要水槽、切削液、过滤器等辅助系统。车削本身是一种加工范围广的柔性加工方法,可配备多种刀具转盘、刀库等以实现两种不同零件之间的加工转换,现代CNC车床尤其适合硬车削。因此对多品种、计划多变、交货期短、生产批量小的柔性化生产,车削比磨削更能显示出其优越性。

(4)硬车削可使零件获得良好的加工表面质量和整体加工精度。由于硬车削一次装夹可加工多个表面,因此其加工位置精度高。硬车削产生的大部分热量被切屑带走,不会产生磨削加工中那样的表面烧伤和裂纹,因而硬车削比磨削具有更优良的加工表面质量,以及整体加工精度。

2 陶瓷刀具

实现硬车削的难点是刀具,它是使硬切削加工得以顺利进行的关键因素。目前,陶瓷刀具在机械加工中发挥着越来越重要的作用,特别是在干式硬车削技术出现后,对陶瓷刀具提出了更高的要求。

2.1 陶瓷刀具的切削性能特点

(1)陶瓷刀具具有很高的硬度与耐磨性。一般硬质合金刀具的硬度在90~93 HRA,而陶瓷刀具的常温硬度达92~95 HRA。由于其硬度高,所以耐磨性有较大提高,刀具耐用度比硬质合金高几倍。

(2)具有很高的红硬性。一般硬质合金刀具在温度为800~1 000℃时,其硬度将有一个突然降低的阶段,而陶瓷刀具的硬度随温度的升高变化很小,即使在1 200℃时,硬度仍达80 HRA。

(3)很高的化学稳定性。其抗氧化温度为1 750℃,而硬质合金为800℃,高速钢仅为550℃。

(4)它与金属的亲和力极小。即使在熔化温度下与钢也不相互反应,具有良好的抗粘结、抗扩散、抗氧化磨损能力;有较低的摩擦系数,减小切削力,得到良好的表面粗糙度。

(5)抗弯强度较低。纯氧化铝可以耐非常高的温度,但是它的强度和韧性很低,工作条件如果不好,容易破碎。

由于陶瓷刀具的红硬性、耐磨性和化学稳定性均优于硬质合金和高速钢,韧性和强度高于CBN,所以比较适用于淬硬钢的硬车削加工。

2.2 硬车削对陶瓷刀具的性能要求

干式硬车削由于不使用切削液,因此要求陶瓷刀具有更高的性能,主要表现在以下几个方面。

(1)陶瓷刀具材料应具有优良的红硬性和耐磨性。干式切削的切削温度通常比湿式切削高得多,红硬性高的刀具材料才能有效地承受切削过程的高温,保持刀具的良好耐磨性。

(2)陶瓷刀具应具有较高的强度和耐冲击能力。干式切削的切削力比湿式切削要大,并且干式切削的切削条件差,故刀具应具有较高的强度和耐冲击性。

(3)陶瓷刀具材料应具有较低的摩擦系数。降低刀具—切屑和刀具—工件表面之间的摩擦系数,在一定程度上可弥补切削液的润滑作用,抑制切削温度的升高。

(4)陶瓷刀具应具有合理的结构和几何参数。合理的刀具结构和几何参数,不但可以减小切削力,抑制积屑瘤的产生,降低温度,而且还能断屑或控制切屑流动方向。

2.3 提高陶瓷刀具切削性能的途径

为了提高硬车削加工中陶瓷刀具的强度和韧性,降低陶瓷对破碎的敏感性,一般在其相变、热压和成分等方面进行改进。

(1)晶须增韧

晶须对提高陶瓷刀具的韧性能起到很好的作用。生产中以SiC、Si3N4作为晶须居多,SiC晶须具有一定的纤维结构,平均直径0.6μm,长度为20~80μm,在Al2O3基体中添加一定比例的SiC晶须时,形成“晶须增韧陶瓷”,其断裂韧性提高2~5倍,而且可有效地防止产生积屑瘤,相当程度地增加了陶瓷的韧性、强度和抗热冲击性能。在Al2O3基体中添加20%~30%的晶须时,其抗弯强度和断裂韧性最好,效果最佳。

(2)通过抑制剂来细化晶粒

加入MgO作为抑制剂来抑制陶瓷晶粒的增长,可以提高其强度和韧性。陶瓷刀片在高温烧结时,存在晶粒长大现象。为遏制晶粒长大,常在陶瓷粉中加入MgO作为抑制剂。

(3)加入添加剂

加入氧化锆或碳化钛与氮化钛的混合物可改善其韧性,提高耐冲击性能。尽管加入了这些添加剂,但是其韧性比硬质合金还是低得多。

3 陶瓷刀具在精密轧辊硬车削加工中的应用

以图1所示精密轧辊为例,论述陶瓷刀具在精密轧辊硬车削加工中的具体应用。

3.1 刀具的选用

陶瓷刀具有高硬度(91~95 HRA)、高强度(抗弯强度为750~1 000 MPa)、耐磨性好、化学稳定性好、良好的抗粘结性能、摩擦系数低且价格低廉。使用正常时,耐用度极高,车削速度较硬质合金提高2~5倍,特别适合于高硬度材料的加工、精加工以及高速加工,加工硬度达62 HRC的各类淬硬钢和硬化铸铁。常用的有氧化铝基陶瓷、氮化硅基陶瓷。氧化铝和氮化硅刀片又分普通陶瓷和晶须陶瓷。近年来通过大量的研究、改进和采用新的制作工艺,陶瓷材料的抗弯强度和韧性均有了很大的提高。国产氮化硅陶瓷刀具完全能胜任高硬度精密轧辊的硬车削加工,且价格便宜。依据机床性能,工件加工的工艺性能等要求,我们选择了抗弯强度高的氧化铝晶须陶瓷刀具。

3.2 刀具加工机床的选用

陶瓷刀具材料对冲击和振动载荷比较敏感。这是陶瓷刀具材料在耐冲击和抗振性方面的最大弱点。机床—工件—刀具工艺系统刚性弱是促使陶瓷刀具耐用度降低或引起崩刃的主要原因。其中除工件和刀具本身的刚性因素外,机床刚性愈低,则振动愈大,而刀具耐用度也就愈低。实践证明,适于陶瓷刀具加工的机床必须具有良好的刚性、足够的功率和高的转速。我们使用MJ460全功能数控车床进行加工,主轴采用变频调速,卡盘、尾座均采用液压驱动,数控系统为FANUC—0TD,具有直线插补、圆弧插补、刀具补偿和螺距误差补偿等功能。经过实验表明,无论是机床的刚性,还是机床的加工精度,均能满足陶瓷刀具的精加工的要求。

同时,刀具、工件、夹具也应有足够高的刚性。刀具安装的悬伸长度要尽可能短,夹具采用刚性夹紧装置,工件长径比不要太大,一般限制在6∶1以内。

3.3 刀具结构

硬车削时采用优化的刀片形状及几何参数,可减小加工中刀具与切屑间的摩擦和强化切削刃。硬车削时,当刀具材料选定后,应尽可能选用强度大的刀片形状,同时应选择尽可能大的刀尖圆弧半径。各种刀具刀片形状的刀尖强度从高到低依次为:圆形、100°菱形、正方形、80°菱形、三角形、55°菱形、35°菱形。

硬车削淬硬钢时,其切屑为红而酥软的锻带状,脆性大易折断,不粘结,一般在切削表面不产生积屑瘤,加工的表面质量高。但淬硬钢切削力比较大,特别是径向切削力比主切削力还要大,所以刀具宜采用负前角(γ0≤—5°)和较大的后角(α0=10°~15°),主偏角取决于工艺系统的刚性,一般在30°~75°之间取值,以减小工件和刀具的振动;刃倾角λs=0°~10°;倒棱宽度br1=0.1~0.3 mm,倒棱前角为—15°~25°;刀尖圆弧半径rε=0.2~1.2 mm。

在该精密轧辊的实际硬车削中,刀具几何角度K r≈8.5°,γ0=—6°,λs=5°,α0=12°,选择FD22型圆形陶瓷刀片。其刀具结构形式如图2所示。

3.4 刀具切削用量的选择

合理选择切削用量是充分发挥刀具切削性能的重要因素之一。硬车削淬硬钢时,进给量对刀具破损影响最大,所以应选择较小的进给量(f=0.1~0.3 mm/r)。较高的切削速度(80~100 m/min)可获得酥化易碎的切屑,同时切削温度升高可改变工件材料性能和提高陶瓷刀具韧性,减少刀具破损。硬车削精加工的适宜切削速度为80~200 m/min,常用范围为10~150 m/min。一般情况下,切深为0.1~0.3 mm之间。加工表面粗糙度要求高时可选用较小的切削深度,但不能太小,具体数值视表面粗糙度数值和生产率要求而定。当表面粗糙度为Ra0.3~0.6μm,硬车削比磨削经济得多。经过比较,我们选用FD22型圆型陶瓷刀具,切削速度v=80 m/min,进给量f=0.08~0.15 mm/r,切削深度ap=0.08~0.10 mm。精车后的表面粗糙度、尺寸精度均能达到要求。

4 结语

实验表明:采用上述方法对精密轧辊等淬硬钢工件进行硬车削加工,可实现以车代磨,并且加工效率提高了5~10倍,车削工件表面无烧伤,车削过程稳定可靠,完全能够满足该零件的加工质量要求。

[1]刘志峰,张崇高,任家隆.干切削加工技术及应用[M].北京:机械工业出版社,2005.

[2]杜国臣.硬车削技术及其应用[J].机械工程师,2003(1).

[3]王西彬,赵伯彦.陶瓷刀具干式切削淬硬钢的研究[J].工具技术,2000(2).

[4]谢国如.绿色制造中干切削的研究[J].现代机械,2004(6).