EDTA体系无氰碱性镀铜工艺研究

陈阵*,郭忠诚,周卫铭,武剑,王永银

(昆明理工大学理学院,云南 昆明 650093)

EDTA体系无氰碱性镀铜工艺研究

陈阵*,郭忠诚,周卫铭,武剑,王永银

(昆明理工大学理学院,云南 昆明 650093)

采用碱式碳酸铜为主盐,以EDTA为配位剂,研制了一种无氰碱性镀铜工艺。通过极化曲线、镀层性能的测定,考察了电解液组分和工艺参数对镀层的影响。确定了最佳工艺条件为:Cu2(OH)2CO310 ~ 20 g/L,C6H5O7K3·H2O 25 ~ 40 g/L,KNO34 g/L,配合比2.5,pH 11 ~ 13,温度50 ~ 70 °C,电流密度0.5 ~ 3.5 A/dm2。该工艺镀液稳定,电流效率高,镀层光亮致密,孔隙率低,结合力良好。

无氰碱性镀铜;乙二胺四乙酸;极化曲线;结合力

1 前言

传统氰化物镀铜工艺因镀液体系稳定,镀层综合性能优良,工艺成熟,操作简单,曾广泛应用于各种金属基体电镀的中间层或底层。但由于对环境造成严重污染,目前已全面禁止使用。我国对无氰镀铜工艺的研发已有 40余年,取得一定进展的有焦磷酸盐镀铜、乙二胺体系镀铜、三乙醇胺镀铜、缩二脲镀铜、柠檬酸盐镀铜、HEDP镀铜、氟硼酸和氨基磺酸体系镀铜等工艺,但均存在对基体选择性强、工艺较复杂、生产周期较长、镀层综合性能与氰化镀铜差距较大等诸多不足。因此,开发新型无氰镀铜工艺任重道远[1-4]。

目前研究较多的几种无氰碱性镀铜工艺都由于成本过高、工艺性能不稳定、废水处理难度大等因素而未能形成规模化生产[5-7]。本项研究针对以上问题,基于EDTA碱性体系,采用柠檬酸钾(C6H5O7K3)为辅助配位剂,获得光亮、均匀、致密的铜镀层。经测试,该镀层孔隙率低、结合力良好,可作为装饰防护性镀层或其他合金镀层的底层。该工艺配方简单,操作便捷,生产周期短,成本低,能够满足生产实际,有望取代传统含氰镀铜工艺。但由于EDTA是一种配位能力很强的多齿螯合剂,可与多种金属离子形成稳定的螯合物,故施镀时应尽量避免混入其他杂质金属离子,以免造成镀层质量下降,甚至槽液报废,同时也会产生少量难处理的废水。该工艺关于EDTA废水处理的研究工作将在后续的论文中进行讨论。

2 实验

2. 1 试样及处理方法

以40 mm × 50 mm × 1 mm的铁基体为阴极,相同面积的铜板为阳极,在300 mm矩形槽中进行双面电镀。

前处理过程:碱性除油(40 g/L NaOH + 40 g/L Na2CO3),CQ-10型超声波清洗器(明珠电器公司生产)除油,机械打磨,HCl(w = 20%)活化。

所有化学试剂均使用分析纯,用蒸馏水配置。

2. 2 镀层制备

2. 2. 1 工艺流程

除油─打磨─水洗─活化─水洗─烘干─电镀─水洗─烘干。

2. 2. 2 镀液配方及工艺规范

备注:光亮剂是由武汉吉和昌化工科技有限公司生产的BP-1与乙二醇按一定配比配制的混合物。

2. 3 分析测试方法及设备

极化曲线采用三电极体系(辅助电极和工作电极分别为1 cm × 1 cm × 1 mm的Cu片和Fe片,参比电极为饱和甘汞电极)动电位法测量,使用天津电子仪器厂生产的TD3690型恒定电位仪,扫速为50 mV/min,取样电阻为 100 Ω;镀层厚度采用上海华阳检测仪器有限公司生产的HCC-24型涂层测厚仪测量;镀层孔隙率的测定采用贴滤纸法,实验溶液成分为 10 g/L K3[Fe(CN)6] + 60 g/L NaCl + 10 g/L K4[Fe(CN)6],粘贴时间5 min,计算公式为:孔隙率 = 孔隙斑点数(个) ÷被测镀层面积(cm2)[8]。

镀层弯曲试验的试样为50 mm × 20 mm × 1 mm的冷轧钢板镀铜层,环形剪切法试样是18 mm × 100 mm的45#圆柱,铜镀层厚度1.5 mm,采用济南试验机厂生产的WE-300液压式万能试验机进行测定,计算公式为:R = F/πds(R—结合力,kN/cm2;F—实际施加的力,kN;d—试样直径,cm;s—镀层宽度,cm)。

3 结果与讨论

3. 1 镀液配方和工艺参数对镀层的影响

3. 1. 1 配合比

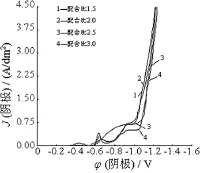

配合比的大小决定镀液中游离配位剂的质量浓度,是电镀工艺过程中关系到镀液及镀层综合性能指标的重要参数,图1为不同配合比镀液的极化曲线,基液成分为14 g/L Cu2(OH)2CO3,pH = 12.5,室温,Jk= 0.75 A/dm2,t = 5 min。结果表明:随着配合比升高,阴极极化不断增大,镀层光亮范围变宽,在配合比为 2.5时镀层光亮范围出现峰值,槽电压也较低,说明游离配位剂的增大有利于提高溶液导电性;继续增大配合比,槽电压下降的趋势也逐渐减小。综合考虑配离子用量及生产成本等因素,取配合比为2.5。

图1 不同配合比的阴极极化曲线Figure 1 Cathodic polarization curves with different complexing ratios

3. 1. 2 主盐质量浓度

图2是配合比为2.5时不同Cu2+质量浓度与光亮电流密度范围的关系。随着Cu2+质量浓度的降低,光亮区电流密度范围变窄,当Cu2+质量浓度为5 g/L时,光亮区电流密度范围太窄,几乎不能适应生产。同时,Cu2+质量浓度较低时,溶液导电性下降,槽电压升高,析氢严重。实验证明,主盐质量浓度过稀,极限电流密度下降,镀层呈海绵状,不利于对镀层质量的改善。选定的Cu2(OH)2CO3质量浓度为10 ~ 20 g/L。

图2 不同Cu2+质量浓度与光亮电流密度的关系Figure 2 Relations between the mass concentration of Cu2+ and the current density at which bright coating is obtained

3. 1. 3 导电盐

图3为不同KNO3质量浓度的阴极极化曲线。曲线表明:KNO3对镀液阴极极化曲线的影响很大,在小电流的情况下,少量 KNO3的加入也能大幅度降低镀液的极化值,当其质量浓度达到12 g/L和16 g/L时,阴极极化曲线已经趋近于一致。与基础镀液相比,添加 KNO3的镀液能大幅度提高极限电流密度和光亮区最大电流密度,也在一定程度缩小了光亮区最小电流密度,在较高的电流密度下可得到光亮的镀层。实验结果表明,对于作为中间层或底层的镀铜工艺,KNO3的加入虽然可以提高铜镀层光亮范围,但也降低了电流效率,且过多的会影响后续工艺的质量,如:微量的存在会使镀镍层发灰、发脆、弯曲呈粉末状;当其质量浓度为0.2 g/L时,阴极电流效率将显著下降,镀层呈黑色。因此,镀铜液中应尽量少加或者不加硝酸盐。本工艺取KNO3质量浓度为4 g/L。

图3 不同KNO3质量浓度的阴极极化曲线Figure 3 Cathodic polarization curves at different mass concentrations of KNO3

3. 1. 4 辅助配位剂

图4为不同C6H5O7K3·H2O质量浓度的阴极极化曲线。图4表明:少量辅助配位剂C6H5O7K3·H2O的加入使镀液极化程度稍有下降,但随其质量浓度增大到一定值后开始升高,并在工艺范围内质量浓度越大,极化值越高,特别在小电流时表现得更加明显。原因是:少量C6H5O7K3·H2O的加入削弱了EDTA对Cu2+的配合,从而降低了阴极极化;当质量浓度增大到一定值后,形成了更加稳定的混合配合物,使极化程度提高。实验确定C6H5O7K3·H2O质量浓度为25 ~ 40 g/L。

图4 不同C6H5O7K3·H2O质量浓度的阴极极化曲线Figure 4 Cathodic polarization curves at different mass concentrations of C6H5O7K3·H2O

3. 1. 5 pH

图5为基液配方在不同pH时的阴极极化曲线。结果显示:随着镀液pH的升高,相同电位下极化值变化的总体趋势缓慢提高。综合体系性能,确定pH为11 ~ 13。

图5 不同pH的阴极极化曲线Figure 5 Cathodic polarization curves at different pHs

3. 1. 6 温度

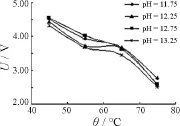

图6和图7是不同pH时,镀液温度分别与光亮电流密度范围和槽电压的关系图。结果表明:低温时,镀层的光亮范围较窄,槽电压高,析氢严重;高温时,光亮范围有较大提高,但在pH大于13时,光亮范围变窄。同时,温度太高会使晶粒粗化,溶液蒸发过快,能耗大。在含有适量KNO3的镀液中,可在45 °C获得较宽的光亮区电流密度范围。工艺在60 ~ 70 °C获得电流密度宽泛的光亮致密镀层。

图6 镀液温度与光亮电流密度范围的关系Figure 6 Relationship between the bath temperature and current density range over which bright coating is obtained

图7 镀液温度与槽电压的关系Figure 7 Relationship between the bath temperature and cell voltage

3. 2 镀层性能分析

3. 2. 1 表面形貌

图8是电子探针对镀层表面形貌扫描的结果图。结果显示:随着电流密度的增大,铜镀层的颗粒逐渐增大,并呈不规则排列趋势。实验发现,该体系在小电流情况下极化性能较高,随着添加剂的加入,结晶明显细化;但在大电流情况下,镀层表面状态恶化,颗粒较粗,孔隙较大。当加入少量(4 g/L)KNO3后,在较大电流下颗粒尺寸有了很大程度的下降,镀层结合力得到较大提高。

图8 镀层SEI表面形貌Figure 8 Surface morphology of coating with SEI

3. 2. 2 孔隙率

对在电流密度为1 A/dm2、pH为12.50、60 ~ 70 °C的条件下施镀5、10、15和20 min后的镀层试样进行孔隙率平行测定。结果表明:硝酸根的加入会延缓Cu2+在凸起部位的放电还原,晶粒横向生长比纵向生长速度更快,同时新的晶粒也有可能在已有晶粒侧面上成核。两者综合作用使得孔隙越来越小,在镀层表面反映为整体孔隙数量的减少。上述工艺条件下所得镀层厚度分别为:0.8 μm、1.3 μm、1.9 μm、2.5 μm,其孔隙率分别为39个/cm2、14个/cm2、8个/cm2和4个/cm2。

3. 2. 3 镀层结合力

3. 2. 3. 1 弯曲试验

表1为pH为12.3、温度为50 °C时,不同电流密度下所得镀层进行弯曲试验的结果。在电镀工艺范围内,镀层弯断均无脱皮现象,结合力良好,能够满足实际生产需要。

表1 镀层弯曲试验结果Table 1 Bending test results of coatings

3. 2. 3. 2 环形剪切法实验

为了得到本工艺镀层结合力的定量数据,并与传统氰化物镀铜工艺进行比较,将经长时间不间断连续施镀得到的厚度均为1.5 mm的2种镀层进行环形剪切法平行实验,结果如表2。其中氰化物镀铜工艺条件为:CuCN 35 g/L,NaCN 40 g/L,KNaC4H4O6·4H2O 50 g/L,Na2CO330 g/L,pH 12.3,温度50 °C,电流密度1 A/dm2。

表2 镀层结合力强度实验结果Table 2 Adhesion strength test results of coatings

作为无氰镀铜工艺,镀层结合力与氰化物镀铜虽然还有一定差距,电流效率及阴极极化程度都由于KNO3的加入而有所降低,但在镀液和镀层综合性能方面已经有了较大提高。

4 结论

(1) 通过对镀液组分、工艺条件以及镀层性能的研究,并综合考虑生产成本等因素,确定了EDTA体系无氰镀铜最佳工艺及条件为:Cu2(OH)2CO310 ~ 20 g/L,配合比2.5, C6H5O7K3·H2O 25 ~ 40 g/L, KNO34 g/L,pH 11 ~ 13,温度50 ~ 70 °C,电流密度0.5 ~ 3.5 A/dm2。

(2) KNO3的加入有利于改善镀液性能,可在较大电流密度下降低镀层颗粒尺寸,使镀层结晶颗粒明显细化,得到光亮的镀层;但也存在镀液极化值和电流效率较低、影响后续工艺质量等问题。

(3) 本工艺镀液组分简单稳定,易于配制和维护,有较好的综合性能,有望取代传统含氰镀铜工艺。

(4) 本工艺所得镀层光亮致密,孔隙率低,结合力良好,可作为装饰防护性镀层或其他合金镀层的底层或中间层。

[1] 唐雪娇, 丑景垚, 韩长秀, 等. 无氰电镀铜新工艺试验研究[J]. 南开大学学报(自然科学版), 2006, 39 (6): 37-40.

[2] 温青, 陈建培. 无氰碱性镀铜工艺的研究进展[J]. 材料保护, 2005, 38 (4): 35-37.

[3] 何建平. 无氰电镀工艺的研究现状及解决问题的途径[J]. 电镀与涂饰, 2005, 24 (7): 42-45.

[4] 袁诗璞. 无氰碱铜,路漫漫兮[J]. 涂料涂装与电镀, 2006, 4 (2): 33-35.

[5] 陈春成. 碱性无氰镀铜新工艺[J]. 电镀与环保, 2003, 23 (4): 10-11.

[6] 徐金来, 邓正平, 赵国鹏, 等. 无氰碱性镀铜工艺实践[J]. 电镀与涂饰, 2008, 27 (3): 7-8.

[7] 陈高, 杨志强, 刘烈炜, 等. 碱性无氰镀铜新工艺[J]. 材料保护, 2004, 36 (增刊): 162-164.

[8] 张景双, 石金声, 石磊, 等. 电镀溶液与镀层性能测试[M]. 北京: 化学工业出版社, 2003: 58-60.

Process research of cyanide-free alkaline copperplating from EDTA system //

CHEN Zhen*, GUO Zhong-cheng, ZHOU Wei-ming, WU Jian, WANG Yong-yin

A cyanide-free alkaline copper plating bath was prepared using Cu2(OH)2CO3as main salt and EDTA as complexing agent. The effects of the electrolyte components and process parameters on deposit were studied by measuring the polarization curve and testing the coating performance. The optimal process conditions were determined as follows: Cu2(OH)2CO310-20 g/L, C6H5O7K3·H2O 25-40 g/L, KNO34 g/L, complexing ratio 2.5, pH 11 ~ 13, temperature 50-70 °C, and current density 0.5-3.5 A/dm2. The results showed that the process is characterized by stabilized bath, high current efficiency, bright and compact coating, low porosity and good adhesion.

cyanide-free alkaline copper plating; ethylenediaminetetraacetic acid; polarization curve; adhesion First-author’s address: Kunming University of Science and Technology, Kunming 650093, China

TQ153.14

A

1004 – 227X (2010) 08 – 0004 – 04

2010–03–17

2010–04–16

云南省教育厅科学研究基金资助项目(08Y0071)。

陈阵(1969–),男,贵州遵义人,副教授,主要从事电化学的教学与研究。

作者联系方式:(E-mail) chenzhen69@sina.com。

[ 编辑:吴杰 ]