树脂模压固化工艺对碳纤维纸性能的影响

梁 云 孙励志 胡 健

(华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

树脂模压固化工艺对碳纤维纸性能的影响

梁 云 孙励志 胡 健

(华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

碳纤维纸制备过程中的树脂模压固化工艺对碳纤维纸的性能起着至关重要的作用,本实验主要就树脂模压固化时间、固化压力等工艺对纸张性能的影响进行了研究。结果表明,在实验条件下,模压固化时间为 2 h、压力为 4 MPa时,碳纤维纸的综合性能较优,与商品样相比,厚度、密度、透气性能相当,强度性能和导电性能要略高于商品样。

碳纤维纸;树脂;模压固化时间;模压固化压力

碳纤维纸是制备燃料电池气体扩散层的重要材料,其功能是借助碳纤维纸的多孔结构使反应气体能够顺利地扩散进入电极,并均匀地分布在催化层上,以提供最大的电化学反应面积,同时将反应所产生的电子导离阳极以进入外电路,并将外电路来的电子导入阴极。在碳纤维纸的制备过程中,树脂的浸渍、固化过程对碳纤维纸起到了黏结、增强和致密的作用。

树脂的黏结和增强作用对于采用增强纤维作为黏结剂的碳纤维纸尤为重要,树脂与纤维之间的界面黏结强度会对碳纤维纸的力学性能产生重要影响[1-2]。在碳纤维纸经过炭化后,增强纤维会挥发并转化成为碳物质,此时,增强纤维与碳纤维间黏结力较弱,纤维容易脱落,材料强度将显著下降。而浸渍树脂则可将碳纤维、增强纤维相互连接在一起,使其在炭化后也能保持一定的形状和强度。

树脂的致密作用是为了使碳纤维纸达到实际所需要的厚度和密度。一般通过调节树脂的浸渍量来初步调节碳纤维纸基体的厚度和密度,进而在模压过程中通过压力和时间来调节碳纤维纸的厚度及密度。

热固性酚醛树脂作为制备碳纤维纸的浸渍用树脂,具有以下的优势[3]:①残碳率高,酚醛树脂的残碳率通常为 50%~70%,致密效果良好,且能在碳纤维间、碳纤维与增强纤维间起到黏结作用,能有效提高碳纤维纸加工性能。②溶解性好,酚醛树脂能较好地溶解于乙醇、丙酮等常用溶剂中,黏度可随意调节。③炭化后形成的碳框架完整且具有一定强度,有利于提高碳纤维纸强度。④炭化后树脂分解部分可形成多孔,利于碳纤维纸透气性能的提高。

树脂的模压固化工艺对最终碳纤维纸的性能有着极为重要的影响,为掌握其影响规律,本实验选择了热固性酚醛树脂,研究其模压固化时间、压力对碳纤维纸性能的影响。

1 实 验

1.1 实验原料

碳纤维:牌号 T300,直径 7μm,长度 5 mm,兰州炭素纤维厂生产;分散剂:聚丙烯酰胺,法国 SNF公司生产;助剂:自制;酚醛树脂:中国兵器工业集团第五三研究所生产。

1.2 实验仪器

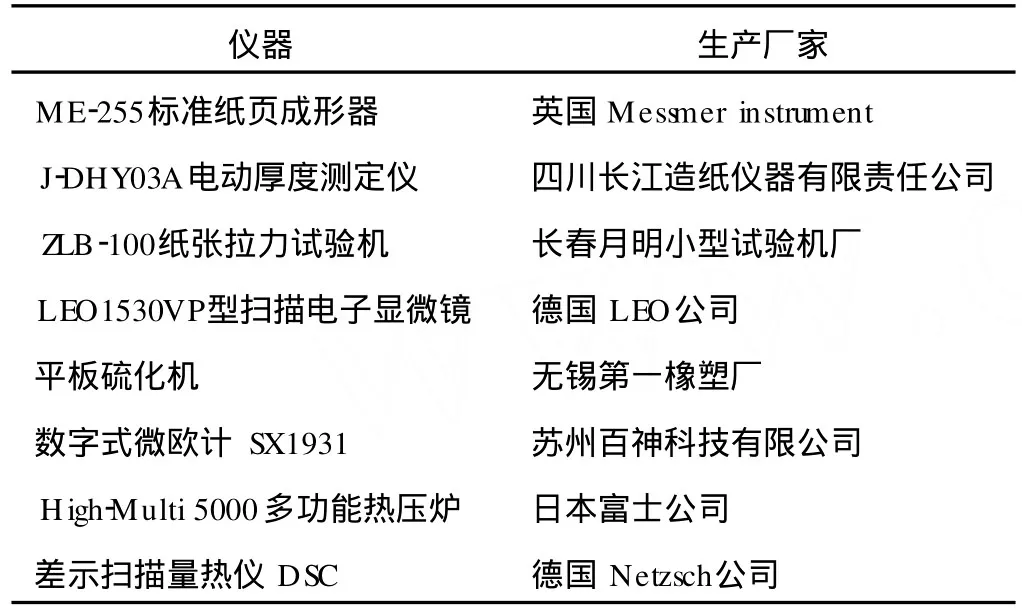

本实验主要仪器见表1。

表1 主要仪器

1.3 实验步骤

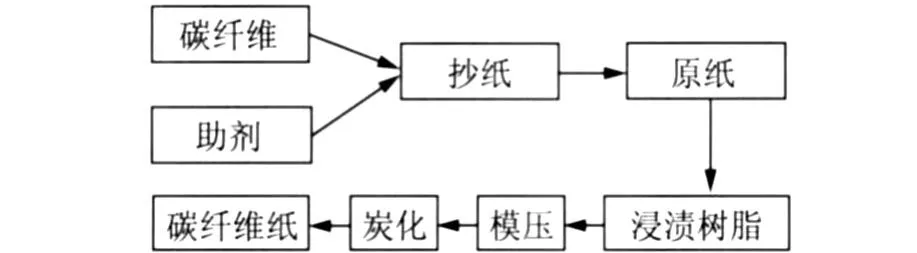

碳纤维纸制备工艺如图1所示。

图1 碳纤维纸制备工艺

1.4 分析表征

1.4.1 厚度

使用 J-DHY03A电动厚度测定仪测定,单位:mm。

1.4.2 密度

通过公式计算:密度 =质量 /体积,单位:g/cm3。其中纸样面积为 0.02 m2。

1.4.3 差示扫描量热仪 DSC

采用德国Netzsch公司差示扫描量热仪测定,检测温度范围:0~300℃,升温速率:20℃/min。

1.4.4 孔隙率

参照标准 YB/T908—1997炭素材料的显气孔率的测定[4],选用煮沸法进行测定。

1.4.5 面电阻率

使用 SX1931数字式微欧计根据四探针法测定电阻[5],然后根据公式 (1)计算面电阻率,单位:mΩ·cm。

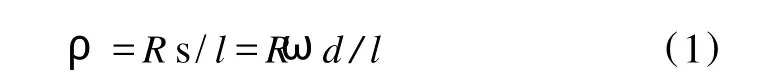

式中:ρ为面电阻率,mΩ·cm;R为电阻,mΩ;ω为宽度,cm;d为厚度,cm;l为长度,cm。

1.4.6 抗张强度

采用 ZLB-100纸张拉力试验机测出抗张力,根据公式 (2)计算抗张强度。

G=F/B (2)

式中:G为抗张强度,N/m;F为抗张力,N;B为试样的宽度,mm。

1.4.7 透气度

采用美国 PM I公司的 CEP-1100-A毛管流动孔隙仪测试,透气度单位:L/min。

1.4.8 表面形貌

采用德国 LEO1530VP型扫描电子显微镜进行观测。

2 结果与讨论

2.1 树脂 DSC分析

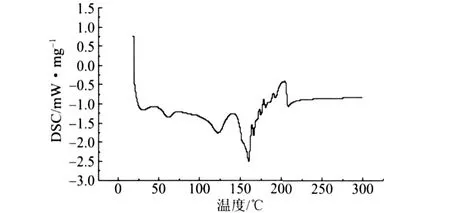

热固性树脂的固化过程通常分两个阶段:①A阶树脂凝胶化转变为B阶状态;②B阶状态转变为最终坚硬而不溶的 C阶状态。在凝胶点前,可以浸渍纤维,一旦达到凝胶点后,复合材料制品基本定形,进一步固化可使复合材料制品的物理和化学性能得到完善[3]。在固化过程中,如果固化温度过低,树脂固化所需时间长,或者固化不完全,会使酚醛树脂残碳率下降。固化温度过高,树脂流动性太大,无法保证树脂的含量。因此为确定树脂的固化温度,对酚醛树脂进行了 DSC测试,图2为 DSC曲线图。

图2 酚醛树脂的 DSC曲线

由图2可见,实验所用酚醛树脂在 120℃时开始出现一个小峰,然后曲线开始下滑,树脂放热,部分树脂开始固化。在 160℃呈现最大的固化吸热峰,经过大量吸热后,树脂剧烈反应固化加剧,此时,树脂中更难交联的组分发生固化,树脂的固化过程一般采用程序升温方式以避免因固化温度相差大导致树脂反应过于激烈。因此,根据 DSC曲线确定此酚醛树脂的固化升温程序为 60℃→120℃ →130℃ →160℃,其中在 60℃中烘干是为了去除稀释剂。

2.2 树脂模压固化时间对碳纤维纸基体性能的影响

模压工艺是制备碳纤维纸过程中非常重要的步骤,在此过程中,固化时间、温度、压力是影响模压工艺的重要参数,而且三者之间有相互的关联性。适当的模压固化时间有利于树脂在纤维中形成均匀的黏结面贯穿网络,使复合材料均匀致密,表现出较好的力学性能与导电性能。

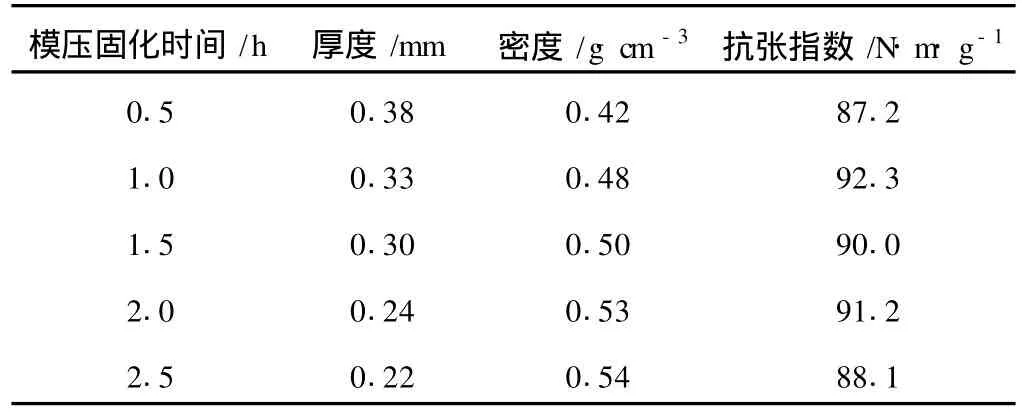

为探讨模压时间对碳纤维纸性能的影响,将 5张原纸分别浸渍于同一浓度的酚醛树脂中,保证浸渍量的一致性,随后在 60℃中烘干 30 min以去除乙醇稀释剂,再在 120℃中预固化 1 h,130℃中预固化40 min,使碳纤维纸基体初步成形。最后将纸基体置于平板硫化机中进行模压固化定形处理,固化温度为160℃,模压固化压力初步确定为 6 MPa,固化时间分别为 0.5 h、1.0 h、1.5 h、2.0 h、2.5 h。模压固化结束后测试纸基的相关性能,结果见表2。

表2 模压固化时间对碳纤维纸基体性能的影响

从表2可见,随着模压固化时间的延长,碳纤维纸厚度逐步下降,密度逐步提高,但在模压固化时间超过 2.0 h后,厚度与密度的变化相对减缓。在力学性能方面,树脂模压固化时间对碳纤维纸强度影响不大,规律不显著。在实验过程中发现,当模压固化时间为 0.5 h时,树脂固化时间过短,树脂固化不完全,碳纤维纸仍较软,形态未被完全固定。模压固化时间达到 1.0 h时,纸张形态固定,但碳纤维纸与模具粘在一起,难以剥离,可见树脂固化不完全,有部分树脂仍呈流动态。此时树脂分子链间结构不紧密,规整性不好,纤维间的部分树脂已固化,但部分仍以线型分子链方式存在,这时纤维间为三维网络与树脂线型分子链同时存在的杂乱结构。固化时间达 1.5 h时,树脂与纤维的结合程度有所提高,但碳纤维纸与模具仍不能很好地剥离。而当模压固化时间达 2.0 h、2.5 h时,碳纤维纸与模具可完整脱离,树脂固化较完全。综上分析,在本实验中,树脂模压固化时间固定为 2.0 h。

2.3 模压固化压力对碳纤维纸基体性能的影响

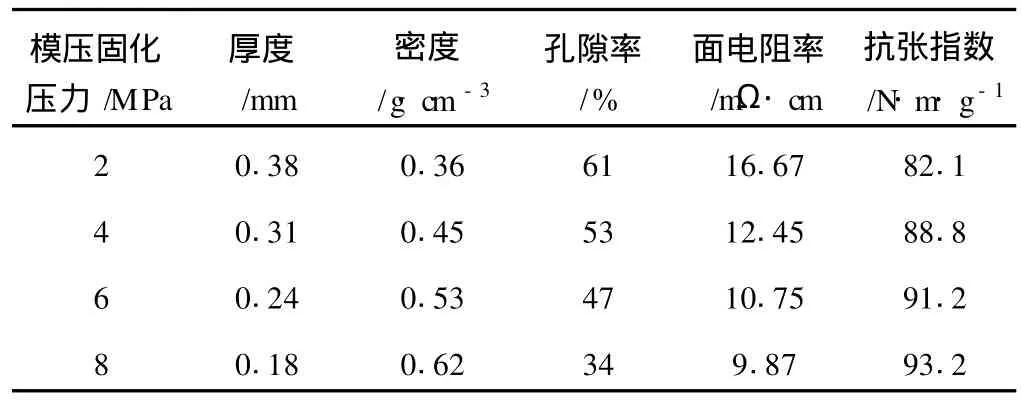

在模压工艺中,模压固化压力会对纸张的厚度、密度及其他结构与性能产生决定性的影响。模压固化压力太小时,材料的厚度过大,且会影响纤维与树脂的黏合性能;压力太大时,不仅会导致厚度过小,更重要的是会导致固化过程中纤维出现滑动,由纤维所组成的网络基体结构遭到破坏,从而影响整个材料的性能均匀性。

为确定较优的模压固化工艺,本实验选取在 2~8 MPa压力范围内,采用不同的模压固化压力进行模压固化处理 2.0 h,经测试得到碳纤维纸基体的基本性能,结果见表3。

表3 模压固化压力对碳纤维纸基体性能的影响

从表3可知,随着模压固化压力的增大,纸基的厚度随之变小,密度随之增加,孔隙率、面电阻率则随着模压固化压力的增大而减少,抗张指数随模压固化压力的增大而增大。

随着模压固化压力的增大,碳纤维纸基体密度的增加,碳纤维纸基体孔隙率亦随之下降,这是因为,厚度的减少,必然会使样品内空洞的体积减少,从而降低了样品的孔隙率和透气度。随着模压固化压力的增大,电阻率变小,强度增大,其原因可能是模压固化压力的增加,导致厚度变小,密度增大,进而使得单位面积上的孔的数量和体积均减少,内部碳纤维和树脂、增强纤维以及残留碳之间结合紧密,黏结效果较好,导致碳纤维纸基体强度增加,同时导电通路密度增加,利于电子传输,导电性能上升,碳纤维纸基体面电阻率降低。

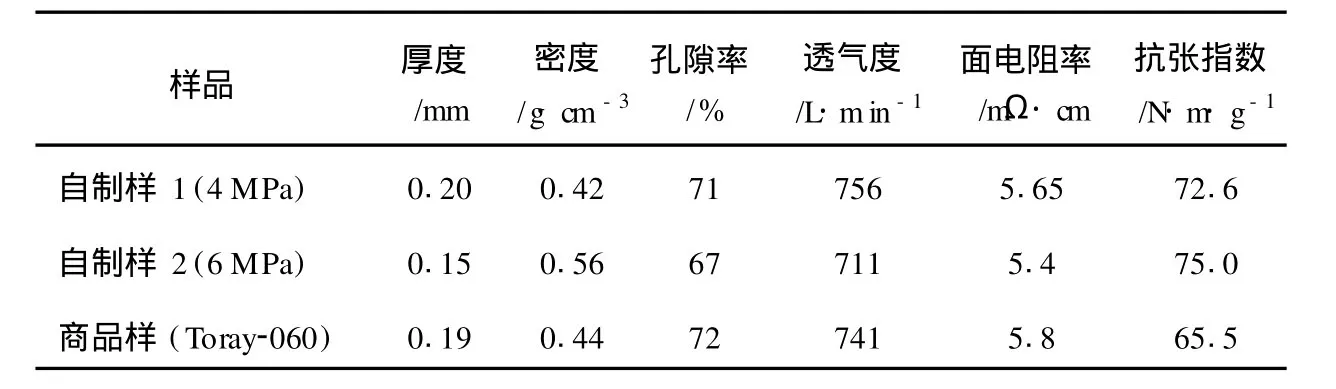

2.4 自制样与商品样性能比较

在碳纤维纸的制作过程中,固化后的碳纤维纸基体须经过炭化工艺处理,以提高碳纤维纸的导电性能和透气性能。考虑到炭化过程中随着有机物的挥发,材料的厚度会进一步下降,本实验以厚度 0.2 mm的进口碳纤维纸为参考 (商品样),选择了在 4 MPa和6 MPa压力下处理的碳纤维纸基体进行了炭化处理。本实验炭化工艺条件为:最高温度 1800℃,保护气体N2,升温速率 15℃/min。自制样和商品样的性能对比见表4。

表4 自制样与商品样的性能对比

从表4可看出,当压力为 6MPa时,自制碳纤维纸厚度和孔隙率偏小,不利于燃料电池气体的输送。而当压力为 4 MPa时,自制样与商品样相比,厚度、密度、透气性能相当,强度性能和导电性能要略高于商品样。

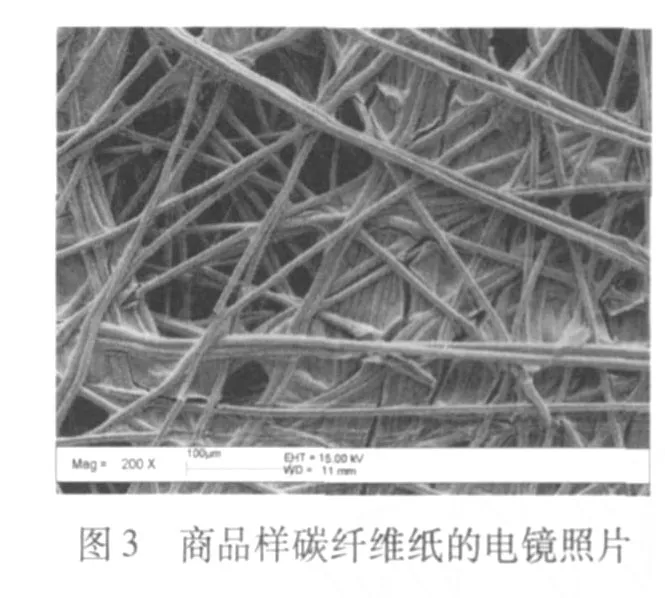

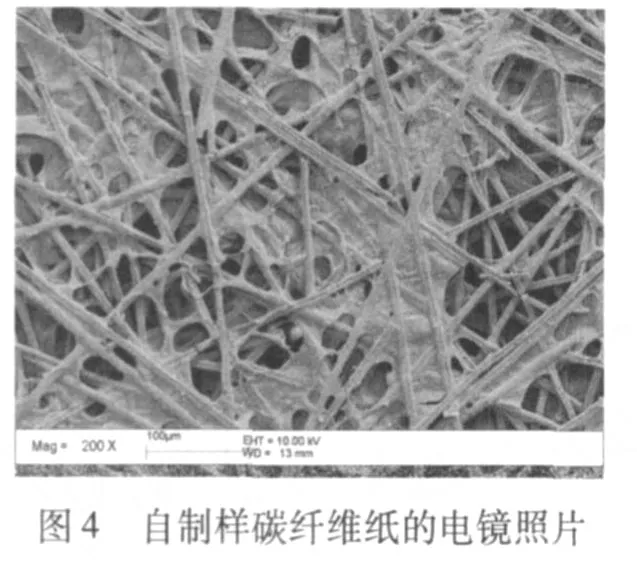

图3和图4分别为商品样与自制样 (4 MPa模压固化压力)的碳纤维纸电镜照片。对比可以看出,自制碳纤维纸中碳纤维的分散情况比商品样好,多根碳纤维絮集分散不开的现象没有商品样严重。但自制样品与商品样相比存在着树脂聚集于材料表面的现象,这种情况对于燃料电池性能影响还需要进一步研究。

3 结 论

本实验对以酚醛树脂制备碳纤维纸的模压固化压力和时间进行了研究。

3.1 随着模压时间的增加,树脂与纤维结合愈加紧密,厚度下降,密度随之上升,抗张强度增大,在模压时间为 2.0 h时,树脂的固化较完全。

3.2 模压固化压力对碳纤维纸的厚度和密度起决定性的作用,随着模压固化压力的增大,厚度变小;密度增大;孔隙率和透气度变小;面电阻率变小;抗张强度增大,在本实验的研究范围内,4 MPa的压力较为合适。

3.3 本实验所研制的碳纤维纸与商品样相比,厚度、密度、透气性能相当,强度性能和导电性能要略高于商品样。

[1] 孙励志,胡 健,梁 云.碳纤维表面特性对燃料电池用碳纤维纸性能的影响[J].造纸科学与技术,2009(4):32.

[2] 赵 君,胡 健,梁 云,等.碳纤维表面特性及其在水中的分散性[J].中国造纸,2008,27(5):15.

[3] 黄发荣,焦杨声.酚醛树脂及其应用[M].北京:化学工业出版社,2003.

[4] YB/T908—1997,炭素材料的显气孔率的测定[S].吉林:吉林炭素总厂,1997.

[5] 刘新福,孙以材,刘东升.四探针技术测量薄层电阻的原理及应用[J].半导体技术,2004,29(7):48.

Effect of Res in M olded Curing Process on the Performance of Carbon Fiber Paper

L IANG Yun*SUN Li-zhi HU Jian

(State Key Lab of Pulp and Paper Engineering,South China University of Technology,Guangzhou,Guangdong Province,510640)

The molded curing process plays an important role in the properties of carbon fiber paper.The effects of the resin molded curing times and molded curing pressure on the perfor mances of carbon fiber paper are discussed in thispaper.The results showed that the optimum curing time is 2 h under the 4 MPa pressure.Compared with the commercial carbon fiber paper,the self-made samples have similar thickness,density and porosity,and a little higher tensile index and conductivity.

carbon fiber paper;resin;molded curing time;molded curing pressure

TS762

A

0254-508X(2010)12-0019-04

梁 云女士,博士,副研究员;主要从事高性能纸基复合材料的研究工作。

(*E-mail:liangyun@scut.edu.cn)

2010-07-12

(责任编辑:马 忻)