高炉助燃风机电机滚动轴承故障的分析与诊断

王明霞 (天津钢铁集团有限公司设备部,天津 300301)

高炉助燃风机电机滚动轴承故障的分析与诊断

王明霞 (天津钢铁集团有限公司设备部,天津 300301)

介绍了高炉助燃风机设备基本情况,针对助燃风机电机滚动轴承外圈故障的现象,根据振动分析的普通理论,应用RH802双通道数据采集器,对其信号进行时域、幅域、频谱、包络谱等进行分析和诊断。实践证明,故障诊断技术对现场设备滚动轴承故障诊断可以准确地确定故障部位,为设备维修提供科学依据。

电机 滚动轴承 特征频率 故障 分析 诊断

1 前言

滚动轴承是机械设备中使用量最多的零件,也是最易损坏的零件之一。滚动轴承的工作状态非常复杂,承载方向有径向、轴向及混合方向等等;运动形式有摆动、转动,在有的场合还有直线运动的。磨损是滚动轴承最常见的一种失效形式。在滚动轴承运转过程中,滚动体和保持架之间均存在滑动,这些滑动会引起零件接触面的磨损。另外,滚动轴承还有疲劳、腐蚀、塑性变形、断裂和胶合等几种失效形式[1]。组成滚动轴承的任何一个元件一旦失效,就会影响轴承的整体寿命,也会影响设备的使用寿命。因此,要准确掌握设备在运行过程中的状态,就必须运用设备的状态监测和故障诊断技术,监测轴承的运行状态,因为设备转子上的振动载荷直接作用在轴承上,并通过轴承把设备与基础联接成一个整体,轴承运行中的振动参量能够反映设备的运行状态,使设备运行过程的状态数据量化,从而预测评价设备的可靠性。故障诊断技术能够早期发现故障,对其部位、原因、危险程度等进行识别,预报故障的发展趋势,并针对设备的劣化情况作出维修决策。其实施的过程包括信号的采集、处理和分析等,其中信号分析包括多种方法,但最常见是频谱分析。本文中炼铁厂助燃风机电机轴承故障是利用几种不同分析方法来综合判断,使其结论更为准确。

2 设备的概况

天钢集团炼铁厂助燃风机是高炉炼铁的关键的设备之一。烧炉时,高炉煤气经过煤气V锥流量计、煤气调节阀、煤气切断阀、煤气燃烧阀进入燃烧室的矩形燃烧器;助燃空气由助燃风机送出,经过空气V锥流量计、空气调节阀、空气燃烧阀进入燃烧室的矩形燃烧器;空气与煤气混合后燃烧。燃烧的废气经过拱顶,穿过蓄热室的格子砖,进入烟道而排入烟囱。因此,助燃风机在炼铁过程中的作用是非常重要的。

2009年初以来,炼铁厂1#高炉的1#助燃风机电机其输出端垂直方向的振动值增长的速度加快,根据设备运行的劣化曲线分析,说明电机输出端存在了故障。经过连续多次信号采集、计算和综合的分析,判断出电机输出端NSK232滚柱轴承外圈故障,提出整改意见并作了及时的处理,使设备运行正常。

2.1 设备的主要技术参数

电动机型号:YKK560-4

电机功率:1120 kW

电动机转速:1 493 r/min

电动机的轴承配置为:自由端为一个滚柱轴承NSK232,输出端为两个轴承,一个滚珠轴承6232和一个滚柱轴承NSK232。

风机:轴功率是980 kW;其滚动轴承为3G3524KT 2;风机叶片 10~12 片。

2.2 设备传动示意简图及测点布置

助燃风机的传动示意图及测点布置如图1所示。

当每一个轴承运转时,滚动体便在各自内外圈之间滚动。由于轴承的滚动表面高低不平,特别是材料表面产生疲劳剥落时,高低不平的情况更为突出。滚动体在这些凹凸面上转动,就会产生交变的激振力,滚动体既有自转,又随内外圈的旋转而转动,所产生的振动,既有随机的,又含有滚动体的传输振动,其主要频率成分为滚动轴承的特征频率(故障频率)。

(1) 滚动体故障频率[2]

以上式中:d——滚动体直径;

D——滚动轴承平均直径(滚动体中心处直径);

β——径向方向接触角;

n——滚动体数目;

F1——轴承所在轴旋转频率,即内圈旋转频率;

N——轴承所在轴的转速;

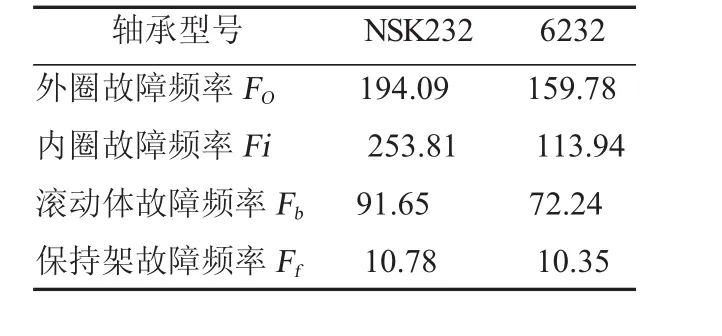

将测点2的轴承NSK232和6232的机构数据代入以上公式计算出其特征频率见表1。

表1 轴承特征频率 /Hz

3 精密诊断

该风机电机的测点2在2009年初发现其振动值有增大趋势,利用数据采集器对电动机和风机整个传动系统进行信号采集,粗略分析电动机输出端的振动异常不是由于联轴器的不对中所造成。另外,由于风机振动平稳正常,于是重点对电动机进行了分析。

3.1 幅域分析

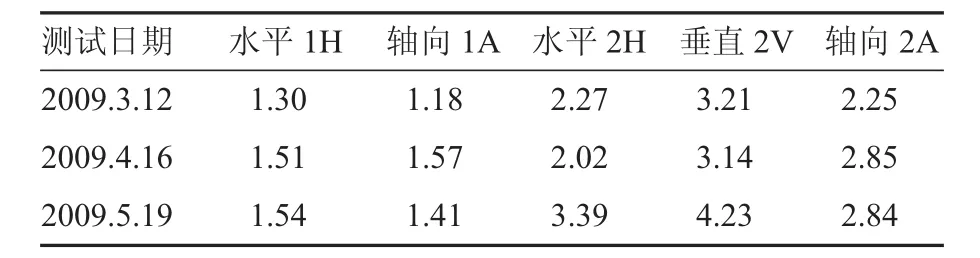

首先通过后3次的数据采集和信号处理,根据ISO10816-3的有效值判别标准,判断电机当前的运行状态。其数据如表2。

表2 测点1和测点2振动有效值 /mm/s

(1) 从表2中可以看出,测点1电机自由端的振动速度有效值很平稳,说明没有问题。测点2的振动绝对值根据ISO10816-3标准虽属可运行范围,但其变化量很大,2009年5月19日水平、垂直数据与3月12日比较分别增长了49.3%和32%,说明其径向有突变。

(2) 鉴于垂直方向振动值较大,因此,对于轴承的垂直方向上下两端点进行测试,上部与表2的值相符,但下部在最低点的左右30°范围内的振动值有很大差异,最大值能达速度有效值9 mm/s,已超过标准中“C”级振动强度等级,属于不“不允许”范畴。

(3) 2点的加速度值从10 m/s2以下增大到30 m/s2以上,2009年5月19日增大到46 m/s2。齿轮或轴承有故障属于高频振动,加速度值对高频振动成分敏感。而电机电流平稳,说明电机电气部分正常,因此,说明电机机械部分发生了故障。

3.2 频谱分析

将低频段测得振动信号,经低通抗叠混滤波器后,进行FFT快速傅里叶变换,得到频谱图。根据滚动轴承的运动关系式计算得到各项特征频率[2],在频谱图中找出,观察其变化,从而判别故障的存在与部位,这就是利用频谱图来分析滚动轴承故障的一般方法。

2009年2 月发现电机振动值有增大趋势,用冲击能量谱已经看到轴承NSK232外圈的特征频率,但当时属于轴承故障的初始阶段,可以重点关注,但不影响设备使用。到3月份振值仍有增长,到5月份增长的幅度加大,特别是2倍转速频率49.8 Hz的幅值开始增大,从速度谱中已经看到轴承NSK232的外圈特征频率,并有其高次谐波频率出现,高次谐波频率两侧有2倍的旋转频率出现,这种情况属于滚动轴承故障发展的第3阶段的尾声,如图2。需要指出的是,各种特征频率都是从理论上推导出来的,而实际上,由于轴承的各几何尺寸会有误差,加上轴承安装后的变形,FFT计算误差等因素,使得实际的频率与计算所得的频率会有某些出入,所以在频谱图上寻找各特征频率时,需在计算的频率值上找其近似的值来做诊断。例如,图2中的196 Hz即为计算的外圈频率194.09 Hz的近似值。

3.3 时域分析

一般的原始数据都是时间波形的形式。时间波形直观、易于理解,对某些故障信号波形有明显特征,因此,可以利用时域波形先做初步判断。例如,对疲劳剥落的齿轮和滚动轴承,信号中存在冲击脉冲;当回转机械有较大的不平衡时,信号有明显的周期性成分,在回转轴又不对中故障时,振动信号在一转中有大小的变化;当旋转件有松动时,时域波形上下出现非对称波形等[3]。

图2 2点垂直方向时域波形和频谱图

从图2中2点垂直方向时域波形看,有很明显的冲击信号;其峭度指标和裕度指标分别从3月12日的3.82和5.54降为5月19日的3.23和4.55,因该两指标对冲击信号敏感,并且从高点出现拐点开始向下,其水平说明轴承NSK232存在磨损剥落类缺陷,已经到了该更换的时候了。

3.4 倒频谱分析

在对轴承和齿轮箱类设备进行故障诊断时,为了能更准确地找出轴承和齿轮故障的特征频率,往往需要进行频率的细化分析。但实际分析时,仅仅对频率进行细化是不够的,不能看清其频率结构,因此还需进行倒频谱分析。倒频谱能够较好地检测出功率谱上的周期成分,使其定量化[4],将原来成簇的谱的边带简化为单根谱线。而齿轮、轴承样的零部件发生故障时,振动频谱的边带一般具有等间隔性,利用倒频谱这个优势,可以分辨出功率谱中出故障的部件的周期信号。倒频谱的定义有多种,工程上应用较多的是幅值倒频谱,计算公式如下:

倒谱的自变量τ较大时,说明功率谱密度函数Sx(f)快速波动,τ较小时说明 Sx(f)慢速波动[3]。

倒频谱对于传感器的位置、信号的传输路径、调制的相位关系不敏感,不同点的幅值谱图差异可能很大,但倒频谱显示的结果会完全相同,因此,有利于找到故障的特征频率[3]。

如上述中的2点垂直方向的倒频谱图见图3,图3中出现了以约20 ms为周期间隔的单根谱线,相当于该零部件的故障频率为50 Hz,而轴的转速为1 493 r/min,旋转频率为 24.88 Hz,约为 25 Hz,相当于旋转频率的2倍,即对应了上述的轴承特征频率所具有的边带是50 Hz,说明轴承上下点的不对中,预示着轴承故障。

图3 2点垂直方向倒频谱

3.5 包络谱分析

包络检波频谱法也称为共振解调分析法,是目前滚动轴承故障诊断中最常用的方法之一[2]。共振解调法的基本原理是理想的故障微冲击脉冲信号,由传感器接收后,经过高频谐振和包络检波处理,形成纯低频的周期波,波的周期T仍与原始冲击频率相对应,然后把此波作为新的振动波形进行频谱分析,在频谱图上可以很清楚地看到冲击波及其谐频成分。包络谱能够早期检测仅用振动分析不能捕捉到,尤其是故障问题的初期阶段,而且比较可靠。另外,它还可以检测仅用振动分析可能丢失的潜在的严重故障问题。

对于上面提到的电动机,由于普通的时域信号有可能捕捉不到故障成分,于是进行了长时域信号采集,因为该长时域能够将其信号在一个相对较长的时间,连续采集设备运行状态中更多的周期信号,得到更多的特征,通过加速度包络谱分析,得到很清晰的轴承NSK232外圈的轴承频率195.3 Hz及其多倍谐频,如图4,每一条故障频率谱线很清晰明了,这就更说明滚动轴承NSK232有故障的准确性。

图4 测点2垂直方向长时域加速度谱和包络谱

3.6 诊断结论

经过以上综合振动分析,得出结论:电机输出端的NSK232滚柱轴承外圈存在磨损剥落类缺陷,造成轴承下部的振动不稳定,于是建议停机检修。2009年5月25日将该电机换下拆检,发现该轴承底部有几处剥落如图5所示,由此证明了诊断的准确性。经过及时更换轴承和检修,避免了电机的损坏,保证了生产的安全运行。

图5

4 结论

4.1 对于滚动轴承的故障诊断来说,高频包络谱应用于对轴承的早期故障判断,确定有无早期故障信号,还可以利用它结合频谱分析对润滑不良的轴承进行判断。普通的幅域分析、频谱分析、时域波形和倒频谱应用于轴承中期故障分析。最后根据频谱中轴承特征频率倍频的逐步增多情况及幅值变化情况,提出更换轴承的整改意见。因此,故障诊断中利用综合的分析手段要比单一方法分析有更高的可信度。

4.2 经过对1#高炉1#助燃风机电机轴承的监测、分析和诊断,准确确定故障部位,及时提出维修建议,从而节约了维修资金,具有明显的经济效益,收到很好的效果。采用设备的故障诊断技术来指导维修已成为设备维修的重要环节,通过对轴承信号的采集分析,判断轴承的故障和运行状态,找准故障部位,为设备的维修提供了科学的依据,这同时也说明设备的故障诊断技术在设备维修和保证生产顺行中的重要作用。

[1]许镇宇,邱宣怀.机械零件[M].北京:高等教育出版社,1965:240-255.

[2]李国华,张永忠.机械故障诊断[M].北京:化学工业出版社,1992:127-130.

[3]黄守明.设备诊断技术(一)[M].煤炭科学研究总院,40-77.

[4]金晓光,高德柱.中国钢铁工业协会2007年全国冶金企业设备诊断技术交流会论文集[A].倒频谱分析在滚动轴承故障诊断中的应用[C].北京:2007.40-41.

Analysis and Diagnosis on Failure of Rolling Bearing of BF Combustion Blower Motor

Wang Mingxia

BF combustion blower is roughly described in the paper.Aiming at the failure at the outer ring of rolling bearing for combustion blower motor,the author conducts analysis and diagnosis on signal time domain,amplitude domain,frequency spectrum and envelope spectrum by RH802 duel channel data collector on the common principle of vibration analysis.Practice indicates that failure diagnosis technique can accurately define the fault position of rolling bearing on site and provide scientific basis for equipment maintenance.

motor,rolling bearing,characteristic frequency,failure,analysis,diagnosis

(收稿 2011-07-13 责编 赵实鸣)

王明霞,毕业于天津大学冶金分校,现任天津钢铁集团有限公司设备部精密诊断中心机械振动监测高级工程师。