降低敖南油田作业成本

大庆油田有限责任公司第九采油厂 降本增效QC小组

(黑龙江 大庆 163357)

1 小组概况

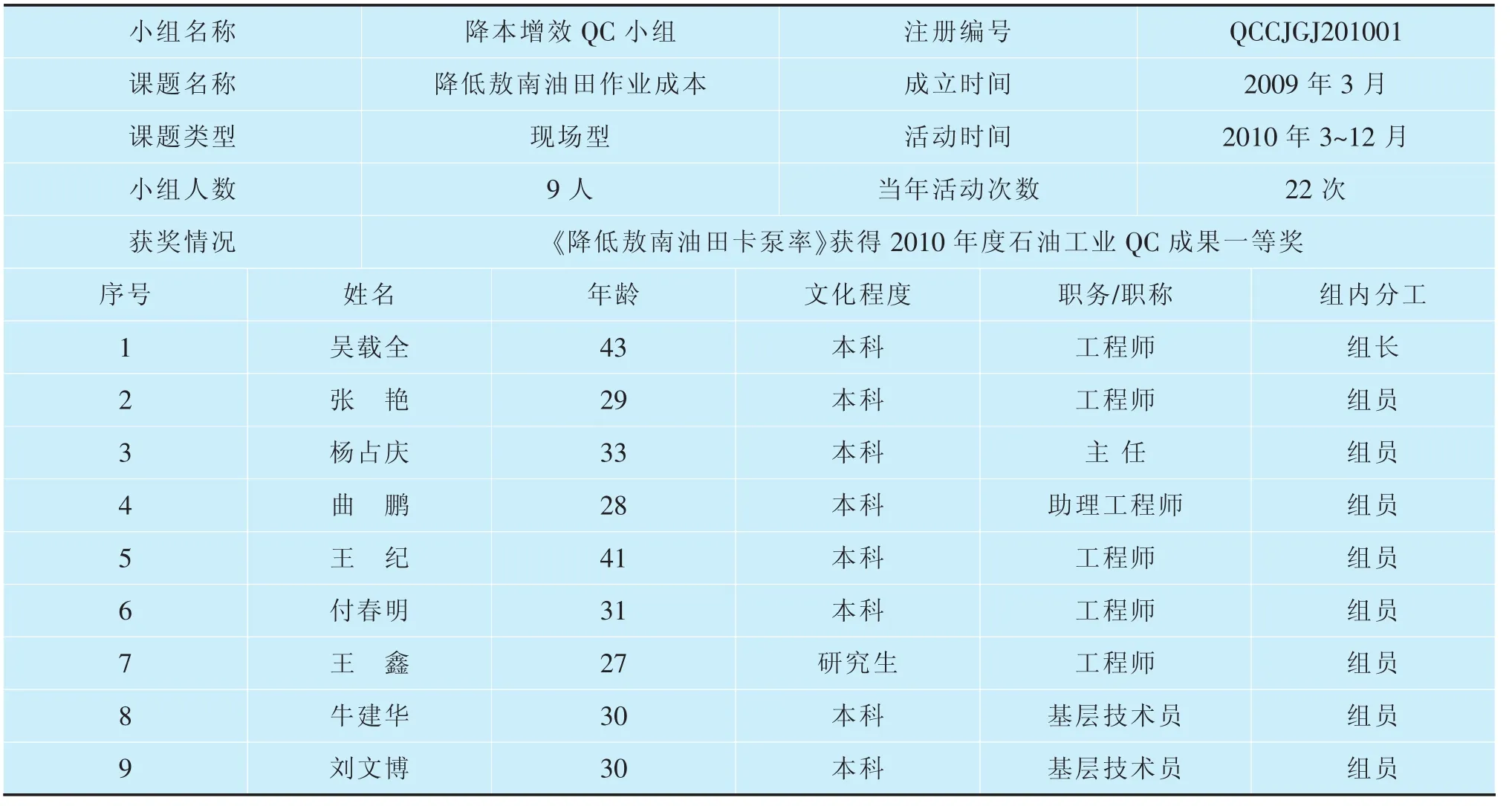

降本增效QC小组从低产低渗透油田实际出发,围绕敖南油田作业成本较高的实际,开展了一系列的PDCA活动,小组成员由相关的技术人员、管理人员、现场工人共9人组成(见表1)。

2 选择课题

敖南油田2006年投产,现有油井702口,水井126口。近几年,在油水井总数变化不大的情况下,维护作业井次增长幅度较大,年作业费用由2006年的108万元上升至2009年的535万元(见表2),递增趋势明显,成为制约敖南油田经济有效开发的一大矛盾。根据庆油采九发[2010]2号《第九采油厂井下作业费用安排》文件的要求,将敖南油田作业成本降低10%。为此,我们QC小组确立了《降低敖南油田作业成本》的研究课题。

3 设定目标

QC小组根据《第九采油厂井下作业费用安排》的要求,设立了将敖南油田作业成本降低10%,即减少作业费用53.5万元的目标。

表1 降本增效QC小组概况表

4 目标可行性分析

QC小组对2009年发生维护作业的548口井进行统计分析,将其按作业性质分类,以油田公司价格定额中心作业单价为指导,绘制了“2009年敖南油田维护作业费用分类统计表”(见表3)。其中:检泵费用主要是指起、下管柱施工费用;清蜡费用主要是热泡沫药剂费用和车辆费用。

从表3可以看出,敖南油田2009年仅检泵作业一项费用就高达399万元,占维护作业总费用的74.6%,因此检泵作业费用高成为影响敖南油田作业成本的症结问题。减少检泵作业井井数成为小组成员减少作业费用的主攻方向。

分析一:时时跟踪泵况,掌握洗井时机。通过对敖南油田2009年的检泵井作业情况分析发现,在发生卡泵、漏失前,功图、电流都有异常变化,如能时时监测,掌握最佳洗井时机,可降低作业发生几率。因此小组成员预采用间歇采油智能控制系统来跟踪抽油泵工作状况,及时洗井。预测用该方法可减少作业21井次,节省作业费用38万元。

分析二:改进洗井方式,提高洗井质量。如改进固有洗井方式,采用将活塞提出泵筒的形式洗井,给泥砂在泵筒内流通提供更为广阔的通道,洗井质量可得到提高,从而减少作业井数。预测用该方法可减少作业9井次,节省作业费用12万元。

分析三:减少管柱漏失,延长检泵周期。预测用该方法可减少作业6井次,节省作业费用10万元。

综合以上分析,将敖南油田作业成本减低10%,即减少作业费用53.5万元的指令性目标可行。

表2 2006~2009年敖南油田作业费用统计表

表3 2009年敖南油田维护作业费用分类统计表

5 分析原因

针对“检泵作业费用高”这一症结问题,小组成员多次现场了解,结合实际情况运用头脑风暴法对检泵作业原因进行分析,最终确定卡泵、断脱、堵塞、漏失是检泵作业的主要原因,并绘制末端因素树状图(见图1)。

6 确定主要原因

小组成员以树图为基础,采取现场调查、验证和比较分析等方法,针对6条末端因素进行了逐条确认。

6.1 砂卡

敖南油田属低产低渗油田,68.9%的井是压裂投产,平均单井加砂为14m3,部分压裂砂在油井正常生产后,会随液流进入井筒,从而导致压裂砂卡泵。

另一方面,敖南油田处于江边位置,地表细粉砂较多,在作业过程中部分地面砂会吸附到油管、抽油杆表面,进入井内,油井在正常生产时导致卡泵。

从敖南油田2009年183口井的检泵原因看,有74口井是因为砂卡导致检泵,占总检泵井次的40.4%(见表4)。这部分砂卡井,现场鉴定结果大部分活塞卡死在泵筒内,只能破坏性起抽油杆柱,导致全井抽油杆报废,单井浪费4.4万元的材料费用。同时由于砂卡的存在,加速了抽油泵的磨损,缩短了检泵周期,对比采油九厂砂卡井少的其它油田,检泵周期平均缩短179d。

表4 2009年敖南油田砂卡作业情况表

由以上分析得出如下结论:砂卡是造成敖南油田作业成本高的“要因”。

结论:“要因”。

6.2 泥浆卡

敖南油田已投产4a,89.6%的井均已作业一遍(见表5),通过洗井和下冲砂管柱等方法,井内泥浆已清理干净,而且从敖南油田2009年183口井的检泵原因看,泥浆卡仅9口井,占总检泵井次的4.9%,因此确定其为“非要因”。

结论:“非要因”。

6.3 抽油杆柱丝扣连接松动

抽油机杆柱丝扣连接松动直接导致断脱,但从敖南油田2009年183口井的检泵原因看,断脱只有4口井(见表6),仅占作业费用的2.1%,因此确定“抽油机杆柱丝扣连接松动”为“非要因”。

结论:“非要因”。

6.4 泥砂堵塞

从敖南油田2009年183口井的检泵原因看,有6口井因堵塞作业,占作业费用的3.2%,因此确定其为“非要因”。

结论:“非要因”。

6.5 油管漏失

表5 2009年敖南油田泥浆卡单井作业情况表

表6 2009年敖南油田抽油杆柱丝扣连接松动单井作业情况表

敖南油田地面风沙大,特别是春秋两季,在这样的自然环境下作业,部分细粉砂会吸附到油管及油管丝扣内,随连接时进入井筒。因为管柱在正常生产时长期处于上下蠕动的状态,使丝扣连接处产生很大的静摩擦,这时进入油管丝扣内的细粉砂就加速了油管丝扣的磨损,最终导致油管丝扣的漏失。

同时,由于敖南油田井斜、井深等条件的制约,使得杆管之间存在一定程度的偏磨,由于对这部分磨损的油管检测、更换不及时,造成了油管本体的漏失。

从敖南油田2009年183口井的检泵原因看,油管漏失就有32口井,占作业费用17.5%(见表7),因此确定油管漏失为“要因”。

结论:“要因”。

表7 2009年敖南油田油管漏失作业情况表

6.6 抽油泵漏失

抽油泵的漏失分为柱塞与泵筒之间的漏失和凡尔与凡尔座之间的漏失。

将敖南油田2009年作业的183口井起出的泵在工具车间打压鉴定发现,96%以上的泵凡尔与凡尔座之间、柱塞与泵筒之间漏失量均在规定的范围内,只有6口井漏失量超过标准。因此确定抽油泵漏失为“非要因”。

结论:“非要因”。

综上所述,确定砂卡及油管漏失为作业成本高的主要因素。

7 制定对策

表8为制定的对策表。

8 对策实施

8.1 解卡

8.1.1 洗井

及时洗井,减少作业井数。敖南油田产量低,62%的井供液不足,为达到供采平衡,同时实现节能,我们采用间歇采油方式生产。为解决间歇采油不分昼夜频繁开关井,工人劳动强度大等难题,引进了间歇采油智能控制系统。

该装置不但实现定时开关井,而且能时时采集电流,并通过无线网络传输到后台技术人员的计算机上。但电信号不能反映抽油机的工作状况,必须把电流的变化转换为载荷的变化,小组成员自主研制电流转换示功图程序,将采集到的电流转化成示功图,根据示功图变化判断泵况。这样就能做到时时跟踪泵况,发现异常,及时处理。该方法由原来现场落实改为计算机上浏览,既减少工作量,又及时发现问题,掌握最佳洗井时机。

2010年有23口井,通过网络传输,跟踪计算机示功图(见图2),发现泵况异常,及时洗井而避免作业。

表8 对策表

改进洗井方式,提高洗井质量。洗井是抽油机井解卡的有效方法,解卡原理是通过流体循环,冲洗抽油泵内的蜡、杂物等,达到解卡的目的。洗井过程是:用水泥车加压,洗井液从套管进入,经过筛管冲洗抽油泵,最后从油管流出,完成一个循环,经过多个循环冲洗,清除泵内的杂物。抽油泵主要部件是活塞和泵筒,原来洗井时活塞在泵内,活塞与泵筒间隙杂物,很难冲洗。小组成员根据抽油泵结构,把活塞提出泵筒,在洗井过程中,排量由小到大,通过小排量溶解,大排量冲洗,提高解卡成功率。2010年发生卡泵76口井,利用该办法解卡成功13口井。

8.1.2 冲砂

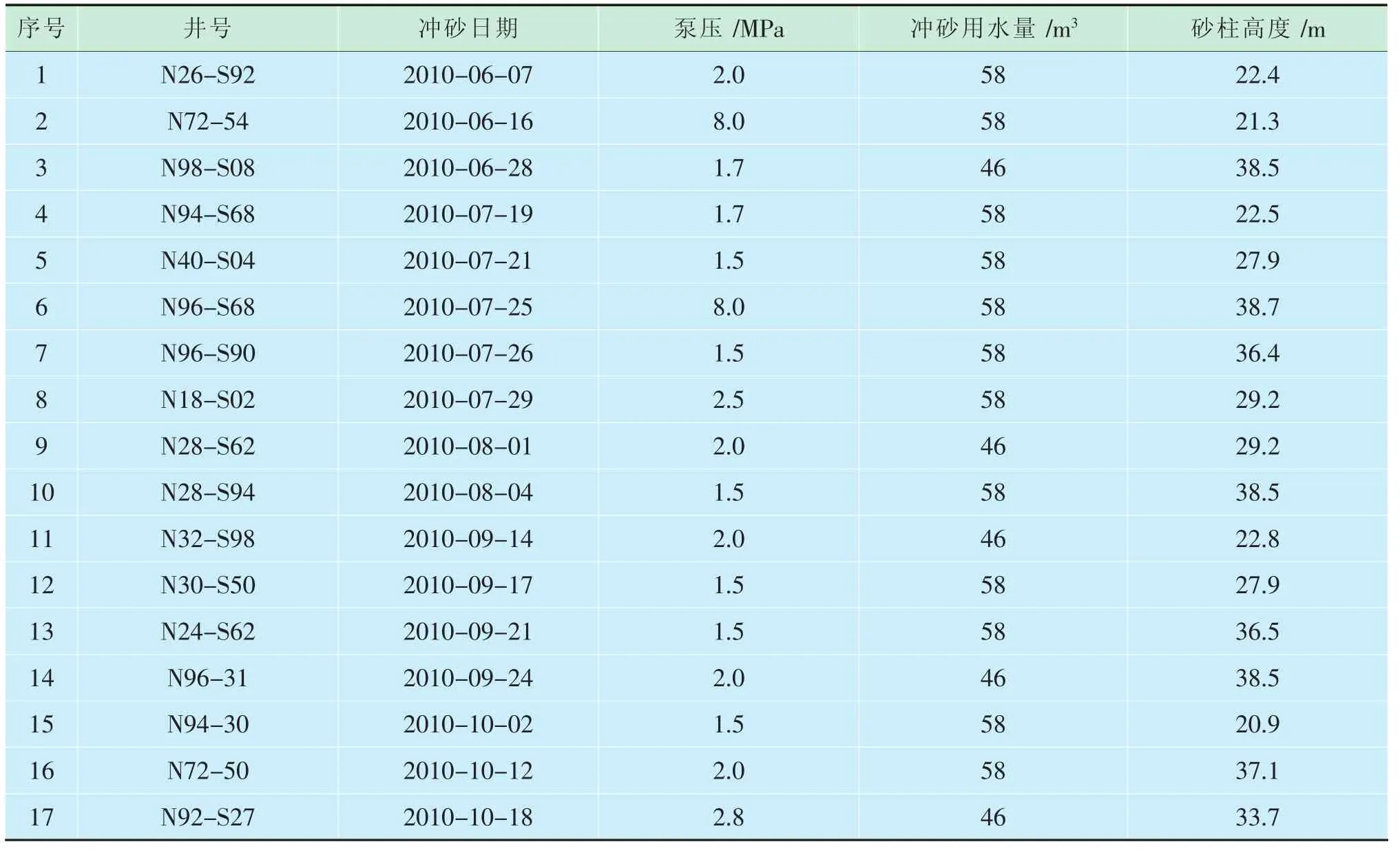

小组成员对2010年发生卡泵的每口井进行认真分析,发现有17口井砂柱高度超过射孔底界距人工井底距离的10%,多年的机采管理经验告诉我们,砂面距射孔低界小于40m,很容易造成卡泵,于是决定借检泵时机,给这些井下冲砂管柱,清理井底泥砂。17口井的砂柱高度以及冲砂用水量如表9所示。

表9 17口井的砂柱高度以及冲砂用水量统计表

8.1.3 清水压裂

压裂是利用高压设备,将地层压开裂缝,提高导流能力,来达到增油的目的。在压裂过程中,一般选压裂砂做支撑剂,但压后压裂砂容易随油流进入泵内,造成卡泵,通过现场解剖鉴定,敖南油田压裂砂卡泵占47%。为减少压裂砂卡泵,2010年推广清水压裂工艺,在压裂过程中,只压开裂缝,不加砂,利用凸凹不平的封面闭合后产生缝隙,提高导流能力,现场应用11口井,未发生卡泵现象。

8.2 减少漏失

8.2.1 检测更换油管

更换损坏的油管,避免油管漏失。作业时,从井内起出的油管排在油管桥上,现场应用内径规、丝扣规检查每一根油管,发现丝扣损坏、弯曲、变形的油管及时更换,保证合格油管下井。

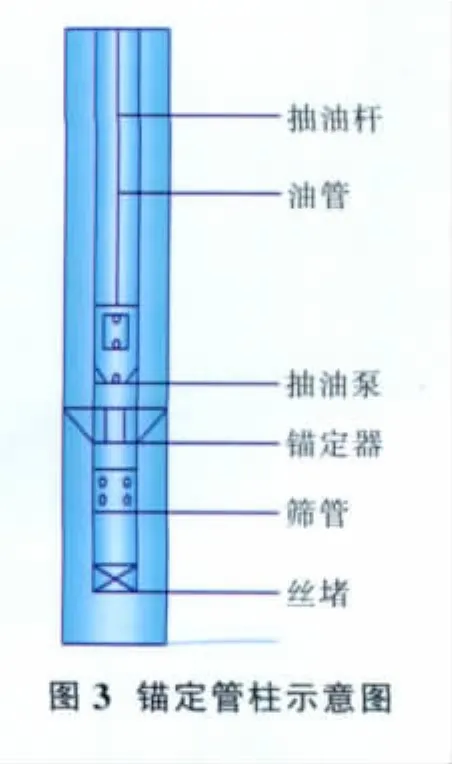

8.2.2 下油管锚定工具

用锚定器固定管柱,减少油管磨损。敖南油田平均下泵深度1 600m,油管根数多,管柱负荷大,生产过程中上下蠕动,在多种力作用下,油管丝扣容易松动。为固定管柱,减少油管漏失,在底部安装锚定器(见图3),把管柱固定在套管壁上,使管柱在生产的过程中,保持稳定,减少漏失、断脱事故发生。2010年应用60口井,截止目前仍运行良好,平均免修期已达394d,最长免修期为445d,而且泵效提高了3%。

9 检查效果

通过实施以上措施,收到了明显效果:

9.1 完成了目标值

截止2010年12月,小组活动一个周期,统计2010年敖南油田检泵作业121口井、费用313.59万元;洗井281井次、费用91.04万元;小修26井次、费用16.32万元;其它费用41.33万元;累计作业费用462.28万元。2009年作业费用535万元,节约作业成本72.72万元,降低了13.59%,实现了10%的目标值。

9.2 经济效益

QC小组参照国家经济委员会、中华全国总工会发布的 《合理化建议和技术改进奖励条例实施细则》所规定的“合理化建议和技术改进项目节约或创造的价值的计算方法”计算活动成果所产生的直接经济效益,而本次活动属于新工艺创经济价值计算,即:

创经济价值=(老工艺产品或半成品等的平均先进单位成本-新工艺产品或半成品等的单位成本)×计算期的实际产量。

由于QC小组采取预防措施合理,消除作业隐患,并改进洗井方法,提高了处理成功率,共减少作业36口井。单井作业费用2.59万元,洗井施工费用包括:人工费、车辆台班费、洗井液费,累计单井洗井费用0.57万元;

本次QC小组把无线传输技术应用到油田管理中,积极预防,改进洗井方法,直接创经济效益72.72万元。

9.3 社会效益

通过本次QC小组活动,把无线传输技术运用到生产管理中,不但减少工作量,而且提高机采管理水平,为预防卡泵井提供了技术储备。小组成员在活动中,积累了丰富的管理经验,激发了队伍创新发展的意识,锤炼了攻坚啃硬的队伍作风,为创建“百年油田”奠定了坚实基础。

10 制定巩固措施

为巩固QC成果,制定以下巩固措施:

10.1 完善《敖南油田井下作业管理办法》

在《敖南油田井下作业管理办法》第二章新增二条:2.19每周应用无线传输技术,分析单井泵况一次;2.20砂柱高度超过射孔底界距人工井底的十分之一,则下冲砂管柱,冲砂到人工井底。

10.2 QC成果跟踪

把现有QC成果推广到适用的油田中,不仅提高了管理水平,减少作业井,节省作业费用,缩短了工时,同时QC成果也得到了巩固。

(1)无线传输装置在齐家北油田推广61口井。

(2)活塞提出泵筒洗井方法在新站、新肇油田应用8口井。

(3)清水压裂在古龙北油田应用3口井。

(4)管柱锚定器在他拉哈油田应用11口井。

11 总 结

通过开展QC活动,加强了小组成员 “质量第一”的观念。活动期间,小组成员分工协作,严格按照PDCA程序开展工作,在活动中我们感到:QC小组各程序环环相扣,具有极强的严密性,我们抓住了4个关键环节:一是深入调研,认真归纳整理;二是应用树图、排列图等科学方法,确认了卡泵的“症结”,抓住了主要矛盾;三是针对主要问题,制定切实可行的措施;四是在实施中,保证质量。

在实践中我们感受到,QC小组活动是一种科学的工作方法,活动从开始到结束就是一个推理过程,各程序如同螺纹连接、在活动中丝丝入扣,连接成一个不可分割的整体,具有极强的严密性,同时,因果图、排列图是分析问题、解决问题的有利武器,QC小组工作方法对我们的工作、学习、生活具有广泛的指导意义。