高锰奥氏体钢的合金化及弥散热处理

田兴娜,孙 伟

(三一重型装备有限公司,辽宁 沈阳 110027)

高锰钢因其具有较高的冲击韧性和加工硬化特性而应用十分广泛,尤其在矿山、冶金、建材、铁路等方面尤为突出。随着现代工业和科学技术的高速发展,高锰钢已成为磁悬浮列车、凿岩机器人等先进装备及工程机械的首选耐磨材料之一[1]。因此,对传统高锰钢的性能提出了更为严格的要求。

为了进一步提高高锰钢的使用寿命,寻求适用于不同工况下的新钢种,近年来各国研究人员在高锰钢的合金化及热处理工艺方面进行了大量的研究。现将研究人员在合金化与弥散热处理这两方面的主要研究结果概述如下。

1 合金化

化学成分是影响高锰钢耐磨性的重要因素之一。目前,我们常用的高锰钢为ZGMn13型,其化学成分大致为ω(C):0.9%~1.2%,ω(Mn):11%~14%,ω(Si):0.3%~0.6%,ω(S)≤0.04%,ω(P)≤0.07%。在此基础上添加一些合金元素是目前提高奥氏体锰钢耐磨性的主要手段之一。例如日本专利JP60~43422 中介绍,在高锰钢中加入 ω(Cr):0~3%,ω(Ni):0~4%,ω(Mo):0~2.5%,ω(Ti):0.05%~0.09%,ω(V):0~0.05%(ω(Ti+V)≈0.05%~0.14%),用来提高耐磨性;美国专利US4494988介绍,在Mn13中加入 (质量分数) ω (Cr) :4%~6%,ω(Ni):4%~6%和N的一定含量,其耐磨性也有所提高;苏联专利SU850725介绍在高锰钢中加入(质量分数)ω(Cr):0.5%~2%,ω(V):0.1%~0.5%,ω(Ti):0.2%~0.6%,ω(Nb):0.1%~0.3%,ω(N):0.5%~0.65%,也能提高其耐磨性能[2]。

1.1 一般合金化

一般合金化指加入钢中的合金化元素量较多,含量变化范围较大的方法。此类合金元素溶入奥氏体中成为溶质,以溶质原子的形式而起作用[3]。此类合金化元素主要有Cr、Mo、Ni等。

铬(Cr):主要提高淬透性,稍提高硬度、提高奥氏体屈服强度和耐磨性,对抗腐蚀有益。但它易生成夹杂物,使钢液变稠,降低流动性,增加体收缩量和缩孔倾向,减小导热性,ω(Cr)≥1.5%开始降低韧性,ω(Cr):1.5%~2.0%综合机械性能最高[4]。

钼(Mo):Mo的主要作用是细化组织,提高基体的强度和韧性,增加钢的淬透性,故Mo含量(质量分数)控制在0.2%~0.4%。

镍(Ni):主要溶入基体,强烈稳定奥氏体,提高铸钢的淬透性和抗腐蚀疲劳的能力。

除此之外,钨元素也是一种合金化元素。钨在钢中固溶强化基体,稳定奥氏体组织,提高淬透性,抑制碳化物析出,同时C-W协同作用细化钢的晶粒,提高钢的屈服强度,提高冲击韧性,提高加工硬化率即钢的硬度[5]。专利CN 101250675A所述的某种含钨高锰钢其屈服强度≥410MPa,U型缺口冲击韧度≥140J/cm2。

1.2 微合金化

微合金化亦称变质处理,是指在普通奥氏体锰钢成分基础上添加微量(一般每种合金元素的质量分数≤0.3%)合金化元素的方法。此类合金元素主要通过细化组织,或与有害杂质元素结合,或形成铁基体中的第二相化合物而起作用,并且多元素复合变质时,各元素的作用可彼此激发,相互促进,获得比单元素变质更佳的效果[3]。目前常用的微合金化元素有 Ti、V、Re等。

钛(Ti):钛在钢中形成钛的碳氮化合物,如TiN、TiC和Ti(CN)化合物,其熔点在3000℃,碳氮化合物在钢液凝固时成为固体晶核细化钢的铸态组织,提高强度和韧性。钛也是强铁素体形成元素,使铁的γ相区缩小(在Fe-Ti-C相图上,Ti为1.2%,γ相区消失)不利于钢的奥氏体化,所以钛的加入量应在0.1%以下(奥氏体铸钢),经试验钛的加入量的最佳值为0.03%~0.05%[6]。

钒(V):钒在奥氏体合金钢中以分散、细小且硬度极高(HRC为71~75)的碳化钒状态存在于过冷奥氏体的晶界内和晶界间强烈阻碍着奥氏体晶粒的长大。当V质量分数为0.04%~0.1%、奥氏体温度在912℃~960℃时,其奥氏体晶粒变化甚微,因此,V的配入能显著改善奥氏体合金钢之工作表面在冲击和磨损下而产生的形变马氏体金相组织,使透镜片状马氏体更加细密;所以它极大提高钢的强度、硬度和耐磨性;提高形变马氏体硬度及耐磨性和过冷奥氏体的强度和冲击韧性[7]。

稀土元素(Re):既能脱氧,脱硫,控制夹杂物的形态、大小和分布,又能细化材料的晶粒,改善碳化物形态和分布,促使碳化物呈孤立状均匀分布,显著减少夹杂物,提高冶金质量,从而提高材料抗磨性能[8]。但过量的Re将恶化材料的质量,降低韧性,因此Re的质量分数控制在0.01%~0.1%。

一般认为Cu元素是钢中的有害元素而加以控制,但对于高锰钢而言,Cu作为奥氏体稳定元素,在奥氏体中有较高的固溶度,特别是薄板坯连铸连轧、薄带连铸流程的快速凝固特征使Cu元素在高锰钢中的使用存在较大的空间[9]。目前,对于含Cu的Fe-Mn-C系高锰钢的专利与报道较少。

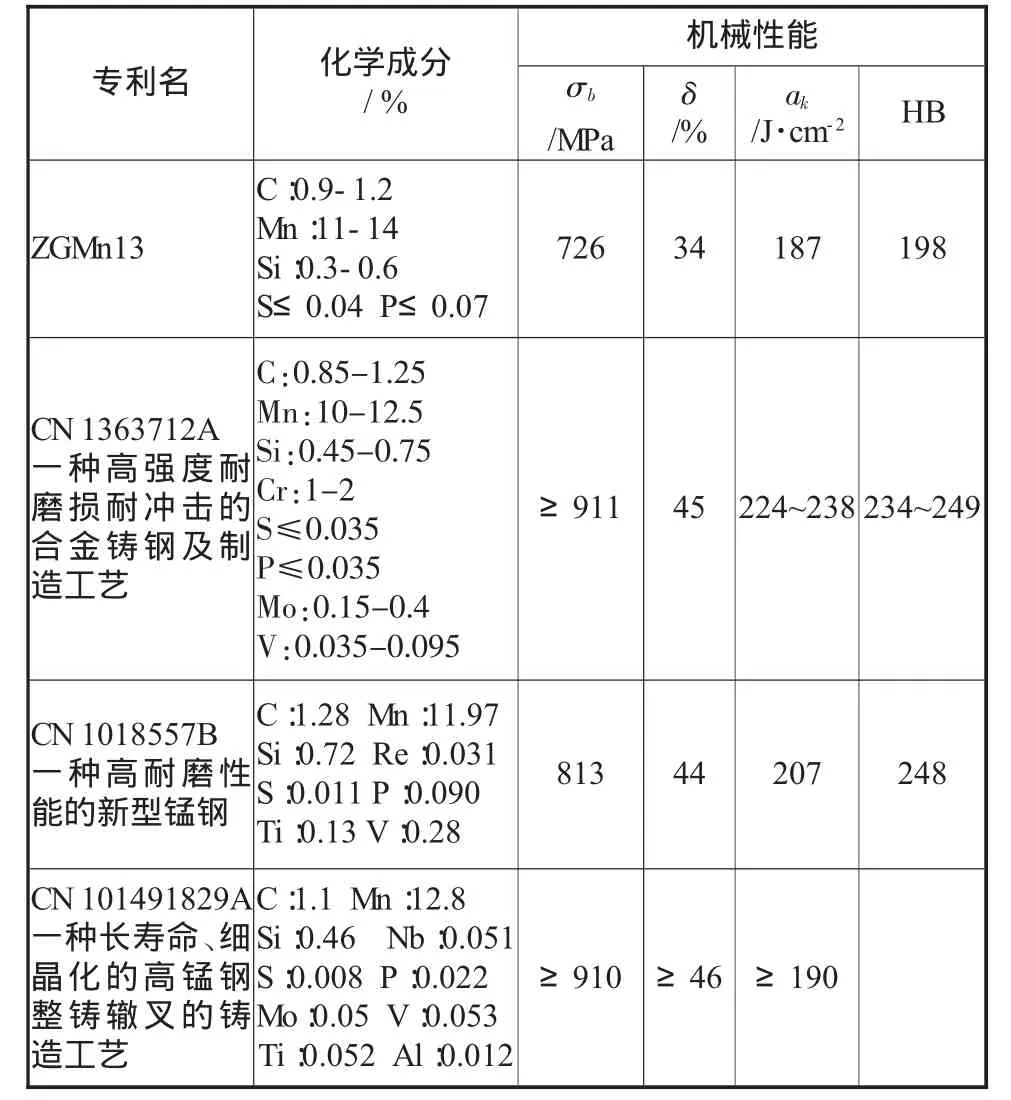

1.3 复合合金化

复合合金化就是一般合金化与微合金化复合处理。近年来各国研究人员在高锰钢合金化方面的研究主要趋势是在传统成分中同时加入Cr、Mo、Ni、Ti、V、稀土等合金元素中的几种。这些合金化的高锰钢与标准成分高锰钢性能相比,其耐磨性得到显著提高,如表1所示。试验表明:Mn11Cr2.5VTi钢破碎机锤头的耐磨性比Mn13钢的提高53%[10];用Cr合金化,并用SR多元复合变质剂生产的Mn12Cr(SR)颚板,在破碎棕刚玉时耐磨性比Mn13钢提高187%[11]。

表1 合金化高锰钢与ZGMn13钢机械性能对比

2 热处理工艺

为了达到减少高锰奥氏体钢在热处理过程中的变形和开裂、简化热处理工艺、节约能源或进一步提高其耐磨性等目的,研究人员在热处理方面进行了大量的试验研究,并研制出一系列热处理工艺。下面主要介绍合金化高锰钢常用的普通热处理与弥散热处理。

2.1 普通热处理

在实际生产条件下,标准成分高锰钢铸态组织主要为奥氏体和(Fe,Mn)3C化合物,因碳化物多沿奥氏体晶界呈网状分布,导致高锰钢铸态性能较脆。为了获得较高韧性,一般将其加热到单相奥氏体区等温,使碳化物溶入奥氏体中。对于结构简单,壁厚均匀的铸件其热处理工艺如图1所示;反之,则需先将试样加热到660℃~700℃保温一段时间以减少铸件在加热过程中的变形与开裂,然后升温至奥氏体化温度保温、冷却,如图2所示。

2.2 弥散热处理

对含有 Cr、Mo、V、Ti等碳化物形成元素的奥氏体锰钢,通过弥散热处理,可获得固溶强化了的奥氏体基体上弥散分布第二相硬质点的金相组织结构,从实现弥散强化和进一步提高钢的耐磨性。如在高锰钢化学成分基础上,加入质量分数为1.5%~2.5%的铬便形成加铬高锰钢。因钢中含铬,奥氏体稳定性降低,碳化物更易析出,铸态组织中碳化物数量增多,从而使铸件脆性增加,因此其热处理要特别注意控制升温速度,防止裂纹出现,尤其是低温升温速度应控制在 30℃/h~50℃/h[12]。由于ZGMn13Cr2中碳化物稳定性更高,溶入奥氏体更加困难,其水韧处理温度要到达1100℃~1130℃,同时需要更长的保温时间,并且溶入奥氏体中的碳化物在冷却过程中极易析出,因此铸件从炉内取出到入水时间应小于1min。

总之,碳化物合金化了的奥氏体锰钢只有采用弥散热处理,才能充分发挥合金化元素的作用。除以上介绍的普通热处理及弥散热处理之外,高锰奥氏体钢的热处理工艺还有节能热处理和细晶热处理等。通过在现有基础上对生产工艺的改进优化,高锰奥氏体钢的耐磨性有待进一步提高。

[1]张增志.耐磨高锰钢[M].北京:冶金工业出版社,2002.

[2]由淼.一种高耐磨性能的新型锰钢:中国,1038468[P].1990-01-03.

[3]朝志强,董玉平,吕宇鹏,等.奥氏体锰钢的化学成分与热处理工艺[J].金属热处理,1998(6):9.

[4]张东海.超高性能耐磨高锰钢及其生产方法:中国,101191180[P].2008-06-04.

[5]李卫,刘英.含钨高锰钢:中国,101250675[P].2008-08-27.

[6]孙世振,姜书林.高韧性铸态锰钢及其制造方法:中国,1435502[P].2003-03-15.

[7]刘承刚.一种高强度耐磨损耐冲击的合金铸钢及制造工艺:中国,1363712[P].2002-08-14.

[8]王海艳,黄勇.一种合金钢及其热处理方法:中国,101555573[P].2009-10-14.

[9]梁高飞,方园,于艳,等.一种含铜高强韧高锰钢及其制造方法:中国,101550515[P].2009-10-07.

[10]张清.金属磨损和金属耐磨材料手册[M].北京:冶金工业出版社,1991:167.

[11]朱瑞富.SR复合增强耐磨高锰钢的研究[J].材料科学与工艺,1993(增刊):70.

[12]曾庐生.加铬高锰钢及其热处理 [J].热加工工艺,1994(5):50.