TAZ5313JQZQY25A 起重机动力传动系统优化匹配

邓召文,高 伟,辛会亭

(湖北汽车工业学院汽车工程系,湖北十堰 442002)

TAZ5313JQZQY25A 起重机动力传动系统优化匹配

邓召文,高 伟,辛会亭

(湖北汽车工业学院汽车工程系,湖北十堰 442002)

利用CRUISE软件建立TAZ5313JQZQY25A汽车起重机整车模型,对其动力性、制动性能进行仿真分析,并与实验数据对比,验证了所建整车模型的正确性。为改善该车的动力性能,采用不同的发动机、变速箱和主减速器对其动力传动系统参数进行优化和匹配,通过加权综合评价法对整车的动力性能进行综合评价,得到最佳的动力匹配方案。

汽车起重机;动力传动系统;优化

汽车动力传动系统匹配的优劣,决定车辆的动力性与经济性的评价指标,影响车辆在不同条件下的行驶状况,因此动力传动系统的优化匹配在整车研发过程中尤为重要[1]。传统动力传动系统的匹配主要采取优选法来实现,并借助试验最终确定匹配方案。随着计算机CAE技术的逐渐成熟,利用计算机仿真实现整车传动系统的优化匹配也渐渐成为一种高效的整车研发方式。

AVL公司在发动机工作过程、整车与动力传动性能等相关领域处于国际领先的水平,并有着丰富的测试与技术积累。AVL CRUISE软件是专门为汽车传动系统匹配而设计的整车性能仿真软件,该仿真软件的所有计算模块都经过了试验数据的标定,从而保证了计算结果的精确性和可靠性[2]。

1 仿真模型的建立

文中的仿真车型为中国重汽泰安五岳专用汽车有限公司的TAZ5313JQZQY25A型汽车起重机,其主要技术参数如表1。

表1 TAZ5313JQZQY25A型汽车起重机技术参数Tab.1 TAZ5313JQZQY25A vehicle crane technical parameters

动力传动系统的主要作用是减速增扭、传递动力。动力由发动机发出,经离合器、变速箱、传动轴、主减速器、差速器等部件传递至驱动轮。笔者利用CRUISE软件提供的元件库,从左侧元件库窗口拖入所需的元件,然后进行物理连接,建立了该汽车起重机的物理模型[3],如图1。

图1 整车物理模型Fig.1 Complete vehicle physical model

1.1 发动机模块

该起重机搭载的发动机为WD615.92E型EGR发动机,其排量为9.726 L,在1 100~1 600 r/min的转速范围内最大扭矩为1 100 N·m,在2 200 r/min时最大功率为196 kW,最高转速为2 300 r/min,该发动机的外特性曲线如图2。

图2 发动机外特性曲线Fig.2 Engine external characteristic curve

1.2 传动系统模块

1.2.1 离合器

离合器是传动系中直接与发动机相联系的部件,可用来保证和切断发动机对传动系的动力传递。离合器的滑磨补偿了车辆在运动时发动机和传动系转速的差异[4]。

1.2.2 变速箱

对于汽车而言,由于广泛采用活塞式内燃机,其转矩和转速变化范围较小,而车辆复杂的使用条件则要求汽车的牵引力和车速能在相当大的范围内变化,为解决这一矛盾,在传动系中设置了变速器[5]。

1.2.3 主减速器

主减速器的功用是将变速器输出的扭矩进一步增大并相应降低转速,以及当发动机纵置时还具有改变转矩旋转方向的作用。主减速器所需要的输入参数:传动比为5.73;输入部分转动惯量为0.013 kg·m2;输出部分转动惯量为0.023 k·gm2;传动效率为 0.96。

2 仿真模拟与试验验证

2.1 仿真结果

2.1.1 爬坡性能

爬坡性能的仿真结论在CRUISE软件,是以表格的形式输出的[3]。各挡的爬坡性能如图3。整车试验的最大爬坡度28%,仿真计算的最大爬坡度为27.81%。

图3 各挡的爬坡性能Fig.3 Every gear climbing performance

2.1.2 最高速度

通过仿真模拟,计算出的该专用车的最高速度Vmax=76.72 km/h,各 挡 的 最 高 速 度 如 表 2。TAZ5313JQZQY25A型汽车起重机的道路试验的最高时速为76 km/h。

表2 各挡的最高速度Tab.2 Every gear maximum velocity

2.1.3 加速性能、制动性能

在汽车起重机的道路试验中,进行了直接挡25 km/h加速至60 km/h时间测定,还进行了原地起步连续换挡0~60 km/h加速时间的测定。通过CRUISE仿真计算,直接挡25~60 km/h的加速时间为31 s,各挡加速度曲线如图4、图5为直接挡加速的速度-时间、加速度-时间、位移-时间曲线。

原地起步连续换挡的0~60 km/h的加速时间为36.15 s,图6为原地起步连续换挡0~60 km/h的速度-时间、加速度-时间、位移-时间曲线。从图6可以看出,在连续换挡过程中,速度的波动较大,主要是由于变速箱速比选择不合理,影响了换挡过程中整车的平顺性。

图6 原地起步连续换挡0~60 km/h的速度、加速度、位移-时间曲线Fig.6 Standing start continuous shift 0 ~60 km/h velocity,acceleration and distance-time curve

在TAZ5313JQZQY25A型汽车起重机制动性试验中,进行了制动距离的测试,即由30 km/h实现完全制动的距离。仿真模拟制动距离-时间、速度-时间曲线如图7,当车速为30 km/h时,制动距离为8.26 m。由图7可以看出速度-时间曲线在2.4 s后,速度变为负值,这是由于车轮抱死,车轮相对地面是向后转动的,所以出现了负值。

图7 制动距离-时间、速度-时间曲线Fig.7 Braking distance-time and velocity-time curve

2.2 仿真结果与试验对比分析

仿真模拟动力性、制动性的评价指标与试验数据的对比分析,见表3。直接挡加速的速度-时间、原地起步连续换挡0~60 km/h的速度-时间仿真模拟与试验的对比曲线如图8、图9。由图8、图9可以看出,该汽车起重机的动力性能和制动性能仿真与试验误差在5%以内,说明该仿真模型是有效的[6]。

表3 仿真与试验数据的对比Tab.3 Comparison between simulation and test data

3 动力传动系的优化匹配

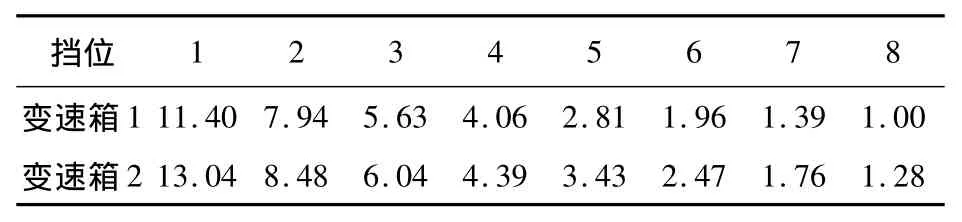

该车型作为一款工程用的专用汽车,在动力性方面还存在不足,就爬坡性能而言,该车的最大爬坡度仅为28%(相当于15.6°的斜坡),这对于经常作业于建筑工地、无路及坏路地段的汽车起重机而言势必会在使用中出现无法到达既定地点的现象[7]。故笔者将其动力传动系统即发动机、变速箱、主减速器重新进行匹配,发动机、变速箱、主减速器各选2种,其具体参数如表4,表5为变速箱类型及速比参数。

表4 发动机、主减速器类型及参数Tab.4 Types of engine and final drive and parameters

表5 变速箱类型及速比参数Tab.5 Gearbox types and ratio parameters

根据数学组合原理,共2×2×2=8种方案,各方案的具体匹配方式如表6。

表6 动力传动匹配方案Tab.6 Powertrain matching scheme

3.2 方案优化分析

方案优化分析采用加权综合评价法,所谓加权分析法,就是通过指标权重评定、指标数据标准化处理、综合评价值的计算与评价,将多项指标综合成一个能从整体上衡量方案相对优劣的单一评价指标,据此推断参数匹配是否合理。对原始数据进行的相对化处理,消除了不同指标量纲的影响[7-8]。

表7为8种方案在动力性方面的仿真结果及对8种方案采用加权综合评价法的计算结果。

表7 仿真与综合评价计算结果Tab.7 Simulation and comprehensive evaluation computed results

从表7中Lj一栏可以得到方案6的Lj值最大,说明方案6是8个方案中最优的方案,即电控高压共轨发动机+变速箱1+主减速器2的组合是最优方案。

4 结论

利用CRUISE软件建立TAZ5313JQZQY25A汽车起重机整车模型,对其动力性、制动性能进行仿真分析,将仿真结果与试验数据对比,验证所建整车模型的有效性;为了改善该车的动力性能,采用不同的发动机、变速箱和主减速器对其动力传动系统参数进行了优化和匹配,通过加权综合评价法对整车的动力性能进行综合评价,得到最佳的动力匹配方案,即发动机选择高压共轨发动机,主减速器传动比为4.8,变速器选带直接挡的8挡变速器。在满足动力性设计要求的条件下,使用优化参数的汽车最高车速较原车提高了30%;0~60 km/h的加速时间缩短了13%,最大爬坡度提高了29.8%。

[1]邓召文,高伟,郭保廷.ZK6100H客车性能仿真与正交优化匹配[J].湖北汽车工业学院学报,2010,24(3):10-14.

DENG Zhao-wen,GAO Wei,GUO Bao-ting.Study on simulation and orthogonal matching optimization of coach ZK6100H[J].Journal of Hubei Automotive Industries Institute,2010,24(3):10-14.

[2] 张翔.汽车仿真软件CRUISE的分析与应用[J].汽车电器,2006(7):5-7.

ZHANG Xiang.Analysis and application of automotive simulation software CRUISE[J].Auto Electric Parts,2006(7):5-7.

[3]余志生.汽车理论[M].3版.北京:机械工业出版社,2003:62-66.

[4] 王望予.汽车设计[M].3版.北京:机械工业出版社,2003:37-43.

[5]彭栋.CRUISE 3.0基础培训教程[M].上海:AVL李斯特上海技术中心,2008.

[6]权开元.柴油汽车性能匹配技术[D].上海:上海交通大学,2005.

[7]张廷.SX1384BP366载重车动力传动系统的优化匹配[D].长春:吉林大学,2005.

[8]张明凯.混凝土搅拌运输车动态性能匹配的研究[D].上海:上海交通大学,2006.

Optimization and Match of TAZ5313JQZQY25A Crane Powertrain Parameters

DENG Zhao-wen,GAO Wei,XIN Hui-ting

(Department of Automotive Engineering,Hubei Industries Automotive Technology,Shiyan 442002,Hubei,China)

The TAZ5313JQZQY25A vehicle crane model was established by CRUISE software.Its power and braking performance were analyzed by simulation analysis.The validity of the model was validated by comparing simulation results with experimental data.In order to improve the power performance of the crane,powertrain parameters were optimized and matched via different engines,transmissions and final drive.The complete vehicle power performance was comprehensively evaluated by weighted comprehensive evaluation and optimum matching scheme was obtained.

vehicle crane;powertrain;optimization

U462.3

A

1674-0696(2011)03-0490-04

2010-10-27;

2011-03-15

邓召文(1979-),男,山东安岳人,硕士,主要从事汽车被动安全方面的研究。E-mail:dengzhaowenl@163.com。