影响PTA粒径的因素分析及控制措施

(中国石化洛阳分公司,河南洛阳 471012)

0 前言

PTA生产过程中,产品的粒径大小和粒径分布是一个非常重要的质量控制指标,它不仅影响到聚酯生产中PTA与乙二醇的混合性能,影响聚酯生产中的反应活性和酯化反应时间;而且对PTA拆袋输送有很大的影响。所以PTA粒径控制的好,不仅有利于聚酯生产的稳定,提高聚酯产品的质量和可纺性,而且对外卖产品的输送有利,提高客户的满意度。化工车间根据自身操作状况及聚酯车间的要求,制定如下控制指标:平均粒径为105~145 μm;小于45 μm的小粒径≤12%。但2011年4月以来,由于催化剂活性下降,粒径波动比较大,对下游的生产造成不便。外卖客户仪征化纤也曾经就平均粒径高、输送困难问题提出索赔,但粒径的控制是一个复杂的过程,影响的因素比较多,各PTA生产厂也没有成熟的控制方法。我们结合实际从结晶的机理进行分析,从如何控制大粒径的产生过程出发,对影响粒径的原因进行分析,并找出影响粒径的主要因素和提出相应的控制措施,以指导生产,优化生产操作条件。

1 工艺介绍及结晶理论

粗TA经过BD500配料,配成浓度为30%左右的浆料,经过加压和升温,形成溶液进入加氢反应器BR501,将4-CBA反应生成PT酸,然后经过5个串联结晶器,将PTA结晶析出,之后经过离心机去除PT酸,经过再打浆后进行过滤、干燥后生成合格产品。产品中粒径的控制主要在结晶器中控制,而实际生产中主要在BD601和BD602中实现,同时受其他方面的影响。

影响粒度分布的因素很多,能够控制的主要是结晶器的操作条件。要控制好粒径首先要了解结晶的过程,结晶是PTA工艺中的一个重要步骤,它采用的是闪蒸结晶,结晶器中有搅拌装置和折流板,物料从反应器出来后进入结晶器,由于溶体过饱和,部分PTA在结晶器中结晶成核,此时为均相成核;同时由于结晶器中的浆料浓度高,且经过搅拌之后形成大量的二级晶核。晶体的生长需要两个步骤,溶质分子从溶液中传递到晶体表面,再从表面排列进晶粒的晶格中,粒子的形成和生长机理决定了晶粒的尺寸,并基本上决定了粒度分布。

2 粒径的影响因素

仪化聚酯反映的主要问题是降低大粒径的含量和降低平均粒径(要求大于250 μm的大粒径≤7%,平均粒径110 μm ±10μm),降低大粒径含量就是要阻止PTA晶体的生长及如何使大粒径晶体破碎。而晶体生长要有两个条件:一是必须有生长时间,反映在生产中就是停留时间(液位);二是必须有PTA的过饱和溶液,要有晶体析出使晶体长大。对于不能生长的晶粒,随着搅拌的作用,停留时间越长越容易破碎,根据这些情况我们进行了分析和调整,使粒径控制能够满足用户的要求。

2.1 温度的影响

在5个结晶器的操作中最重要的是结晶器的温度分布,PTA在水中的溶解度与温度的关系是不完全的对数性的关系,绝大部分PTA在第一结晶器中析出,如在260℃、浆料浓度为30%时在第一结晶器中有65%的PTA析出,而且随着温度的降低,浓度有很大的提高;在第二结晶器温度为227℃时,93%晶体已经析出,因此下游结晶器在粒径控制方面的作用就比较小(因无晶体析出),控制结晶和粒径的关键是在BD601和BD602。较小的晶粒是由较高的过饱和度引起的,因为此时有很多的晶核形成,晶核主要在第一和第二结晶器中形成,若第一结晶器温度较低,过饱和度增加会形成过多的晶核,阻止晶核的生长,粒径尺寸会变小;若温度升高则形成晶核较少,会生长成较大的粒子。当第一结晶器和第二结晶器之间的温差达到最大时,则第二结晶器中的平均粒径尺寸又会减小,因为在第二结晶器中有很多晶核生成,且由于93%的PTA已结晶,这些晶核在进入下游结晶器后不可能会生长,这些微小颗粒就会保留在产品中,形成较多的小粒径晶体。就粒径而言既希望减少大粒径、稳定平均粒径,同时又希望小粒径不能太高(小粒径太高会堵塞聚酯的抽真空系统)。为保证下游提出的控制指标,我们希望选择适当的温度分布,以保证前两个结晶器中的中等尺寸的粒子达到最多,大小颗粒最少,经实践表明在227~260℃(2.56~4.1 MPa)分布的结晶器中的中等尺寸的粒子最多,在227~257℃小粒径最少,这种较大尺寸的粒子和较低的小粒子是平衡了前两个结晶器中的晶粒生长和晶核形成的结果。温度对结晶的影响是复杂的,降低第一结晶器的温度会加快晶核的形成,在第一结晶器中粒径会变小,但在第二结晶器中会生长;升高第一结晶器的压力会使第二结晶器中产生更多的晶核,因此可以通过温度和温度分布来控制晶核的形成和生长。

2.2 停留时间影响

影响粒度的第二个因素是停留时间,主要是结晶器的停留时间。停留时间增加,晶粒的生长时间增加,粒径增大,同时磨损增大,但在第一结晶器生长处于主导地位(通过液位控制,液位升高粒径增大,反之减小),而在第三到第五结晶器基本是磨损,在第二结晶器中如果和第一结晶器之间的温差大,则生长处于主导地位,如温差小则磨损处于主导地位,是停留时间对各结晶器的粒径的相应影响,停留时间主要是液位控制。结晶停留时间增加10 min(液位升高20%左右),1号结晶平均粒径增大8 μm,≤45 μm 的降低3%;3、4、5 号结晶平均粒径降低 5 μm,≤45 μm 的增加 2%。

2.3 配料浓度的影响

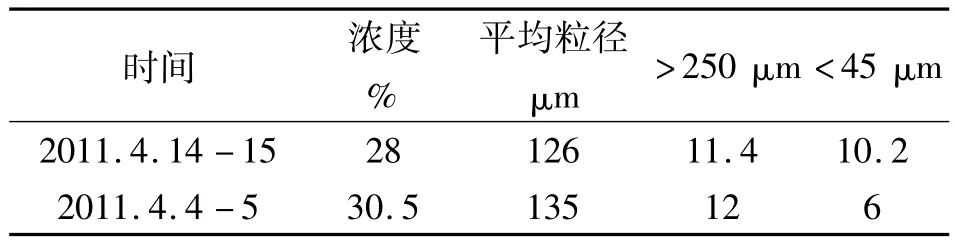

结晶器的温度和停留时间是控制粒径的关键,以上一些影响值是指浆料浓度为30%的情况,实际上粒径受浆料浓度的影响比较大,低浓度可以减小粒子的尺寸,在其它条件相同的情况下TA浓度从30%降到22%,平均粒径会从100 μm降到86 μm,这是由于较稀的溶液导致结晶器中单位体积内沉淀物含量减少,同时晶核得不到生长导致粒子尺寸减少,根据经验固含量增加1%平均粒径会增加2 μm,大粒径含量增大近1%,它对大粒径的控制影响比较大,但由于在正常条件下浆料浓度应在安全溶解的情况下尽量保持高,以增大产量和降低能耗,因此一般应稳定在30%左右,而不把浆料浓度当做调节粒径的手段。实践证明浆料浓度对产品的大粒径的影响比较大,表1实验数据说明了浆料浓度对粒径的影响(其他条件不变,数值为此段分析数据的平均值)。

表1 浆料浓度对粒径的影响

2.4 流量的影响

流量对粒径影响比较大,流量增加停留时间减小,粒径变小;流量减小,停留时间增加,粒径变大。实践证明流量的大幅波动对大粒径的影响比较大,但正常的情况下流量不作调整,随着预热器堵塞的实际情况,流量的波动还是很大的,但流量不作为调节粒径的手段。在设备允许的情况下尽量加大流量以提高产量,在2011年7月由于BG502B流量比较低,比正常进料低10%,此时大粒径比正常高10 μm以上;但流量的影响也不是相同的,它还与晶粒生长和磨损状况有关。

实际上通过实践发现粒径的控制是一个相对复杂的控制,不是简单的数值的计据算,各个方面对它都有影响,为保证粒径的稳定,尽管前面结晶器起决定作用,但下游的结晶器的液位也对粒径有影响,温度分布、离心机的工况和分离效果等都会对产品的粒径产生影响。

3 产品平均粒径高的原因分析及对策

由以上因素分析我们可以得出,影响平均粒径的主要因素有温度分布、停留时间、配料浓度、流量等,实际生产中配料浓度、结晶器温度压力保持稳定,基本上不做调整,影响产品平均粒径的主要因素为停留时间(结晶器液位)和进料流量。洛阳PTA前三个结晶器液位由于闪蒸原因造成其放射性液位计指示假,这样会使停留时间变得过长,我们根据经验按照搅拌器电流对其液位进行控制,并定期对其进行处理;对于预热器堵塞严重,造成的反应器进料量波动,我们进行调研分析,决定每天对预热器进行水洗5 min,一方面稳定流量,维持平均粒径稳定,另一方面,对节省9.0 MPa蒸汽用量也大有裨益。

4 结束语

通过分析,基本上找到了解决平均粒径高的方法,使产品质量能够满足客户需求,但由于粒径受各方面的影响,比较难以稳定,因此应结合生产实际,及时调整操作条件,生产出更高质量的产品,满足下游和用户的要求。