基于预测推理的蒸馏组分控制

李云鹏, 隋添翼, 张 洋, 刘 润, 许红岩, 于欢欢

(长春工业大学电气与电子工程学院,吉林长春 130012)

0 引 言

当今化学工业生产过程日益依赖于仪表的准确测量和频繁记录,为满足蒸馏组分的实时控制,推理控制理论日益凸显其重要性。在从过程数据中提取有效信息时,推理控制系统能给出良好的解决方案。用最小二乘回归法建立推理模型,从在线测量的过程变量中估计出产品组分的方法是简单有效的。当考虑到过程数据的高度相关性,此方法却未必可靠。

为了解决共线性问题,可采用偏最小二乘法设计组分估计器并建立产品组分固定的推理模型,Skogestad和Mejdell利用二进制精馏塔的线性模型将3种不同推理估计器进行对比后总结出:稳态推理估计器具有内在的前馈作用,良好的控制性能可以通过稳态主组分回归推理估计器实现,这相当于使用了动态卡尔曼滤波器[1]。Kano等人进一步研究出了基于偏最小二乘法的推理模型,它能够从在线测量的塔板温度、流量、压力等过程数据中估计出多组分精馏塔的产品构成。

为设计推理控制系统优化蒸馏组分控制的性能,需研究以下两个问题:

1)推理模型的选择;

2)控制结构的选择。

解决重点放在推理模型的内在前馈作用上。提出一种基于推理模型的新型控制系统——预测推理控制系统。此方法通过控制将来的组分而非当前的组分,在扰动影响产品组分之前实现补偿。

1 问题的定义

1.1 精馏塔的基本稳定情况

本次实验的精馏塔由回流罐、再沸器和30个塔板等结构组成,塔的直径为1 m。回流罐和再沸器的持液量分别为1.57 m3和3.14 m3。原料流在第15层塔板进入塔内,甲醇、乙醇、丙醇、丁醇的摩尔流量相等,总进料量为128 kmol/h。丙醇和乙醇在馏出物和塔底组分中关键组分的摩尔分数设定值皆为0.001 0。回流罐中的压力由冷凝器控制,并假设其保持恒值1.013×105Pa。精馏塔内的蒸汽流量决定每个塔板处的压力降,基本的稳态情况见表1。

表1 基本的稳定情况

用两个温度控制回路来保持产品组分达到其预设值,9层和22层塔板处的温度作为被控变量,回流量和再沸器热负荷作为相应的被控变量。通过反复实验来调节温控器的参数。馏出物和蒸余物的流量可分别控制回流罐和再沸器的延迟。仿真中假定塔板温度、流量、压力和液位等过程变量每一分钟皆可测量。馏出物XD3中丙醇的摩尔分数和蒸余物XB2中乙醇的摩尔分数每10 min测定一次。

1.2 模型的模拟数据

为实现组分的缓慢变化,每个信号通过一阶时滞模型过滤,加上这些随机扰动,原料流量变化为±10%/(2 h)。从其稳态值分析,最大偏差将限制于±20%以内,全部仿真时间为20 h。在此情况下可以获得有效的推理模型仿真数据。

改变设定值是闭环辨识的一种有效方法。当推理组分控制的应用取代温度控制时,塔板温度将会有很大的变动。因此,必须在温度大幅度变化的情况下建立合理的推理模型,温度的设定值需要随辨识数据产生而改变,需严格控制设定值的大小,使产品的摩尔分数变化范围不超出0~0.003。

1.3 控制系统性能的估计指标

推理模型的性能评估以解释预测方差(EPV)为基础,解释预测方差可以从确认数据的模型应用中计算求得[2]:

式中:x——产品组分的测量值;

N——测量次数。

控制系统的性能由均方误差(MSE)决定:

式中:xsp——x的设定值。

2 基于偏最小二乘法(PLS)的推理模型

在本次实验中,PLS被用于从关联过程变量中估计产品组分,产品组分的对数变换在这个实例中不会起到提高估计精度的作用,故在输入变量和产品组分之间不使用非线性变换来处理非线性问题。此外,潜变量的数量取决于确认数据应用模型的结果[3]。PLS模型在单输出情况下可写作:

ui——第i次输入变量;

vi——作为输入的线性组合所给定的潜变量;

ai,bi——估测的回归系数;

m——输入变量个数;

r——潜变量个数,当输入变量互相关联时,r应当小于m。

2.1 稳态PLS模型

被估计的输出变量是产品中丙醇和乙醇的摩尔分数(XD3,XB2),为了建立稳态PLS模型,需要通过改变进料量(F)和产品构成以生成99个不同的稳态数据[4]。全部30个塔板温度和再沸器压力作为输入变量,潜变量的数量选为5个,此模型被称为SS模型。

2.2 静态/动态PLS模型

将5个塔板(第4,9,18,22,27)的温度、回流量、再沸器热负荷和压力作为输入变量。另外,当建立动态PLS模型时,要同时使用当前采样时间的测量值与5,10,15 min时的测量值。由于被控变量即回流量和再沸器热负荷不能立即影响产品的组分,因此,被控变量在当前采样时间不可用作动态模型中的输入变量[5]。研究下面4种模型:

静态模型1:使用全部8个变量;

静态模型2:使用5个塔板温度和塔底处的压力;

动态模型1:使用全部8个变量(总共30个输入变量);

动态模型2:使用5个塔板温度和塔底处的压力(总共24个输入变量)。

2.3 预测推理模型

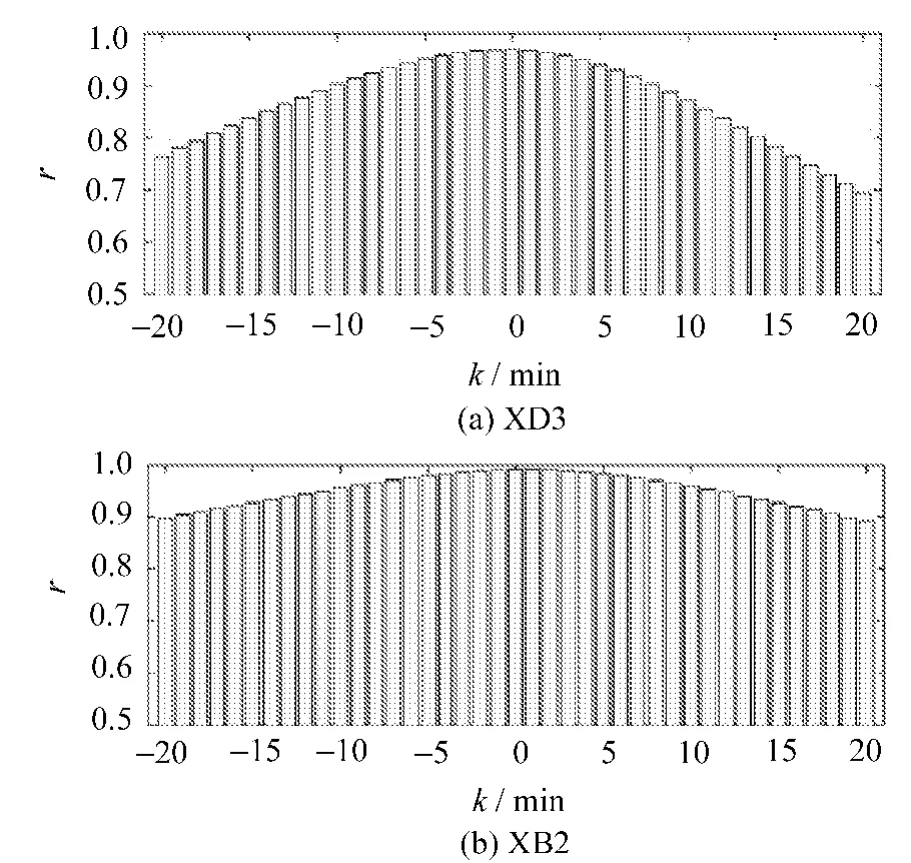

精馏塔中间温度的变化要比塔底温度的变化略显快速,因此静态估计器自身会略微存在前馈效应[6]。事实上,静态模型2的估计值要高于测量值,如图1所示。

图1 产品组分的测量值与估计间的关系(静态模型2)

当使用上述SS模型时,能得到相似的关系图,如图2所示。

图2 产品组分的测量值与估计间的关系(动态模型1)

图中仍然显示估计要高于测量值。当使用动态模型1时,测量值和估计之间没有延迟,并且在最后的零点处高度的关系表明,动态模型1能够很精确地估计产品组分。

3 推理控制

将上述推理模型用于产品组分控制。首先,研究推理模型的选择,上文已介绍了用于控制塔底组分XB2的推理控制系统,而塔顶温度控制系统保持不变。控制结果如图3所示。

图3 塔顶、塔底产品组分控制结果

3.1 传统的推理控制

上述推理控制系统通过控制回流量和再沸器热负荷来控制XD3和XB2的估计。为此,要用到多回路比例积分控制[7]。

为改善推理控制系统性能,使其与在温度控制方面发挥的作用相当,需要使用时序数据建立并使用更新的推理控制模型。在这个例子中,使用两次迭代即可。但迭代模型会消耗时间和精力,这样的推理控制尚不可称其先进。

3.2 预测推理控制

在不同预测时间(α=5,10,15 min)下建立预测推理模型和传统的推理模型(α=0 min),并将二者比较,仿真结果见表2。

表2 预测推理控制与传统推理控制在使用静/动态模型时的对比

在所有情况下均使用相同的控制参数来抑制调谐效应。

表2显示,当α预测时间增加时,估计精确度降低。动态控制模型1的估计精确度明显高于静态控制模型2。动态模型1和静态模型2的预测推理控制系统的控制性能也并非差异迥然。由此可见,使用最精确的推理模型未必会达到最好的控制性能[8]。然而,预测推理控制的控制性能要比表2中的温度控制的控制性能差一些。

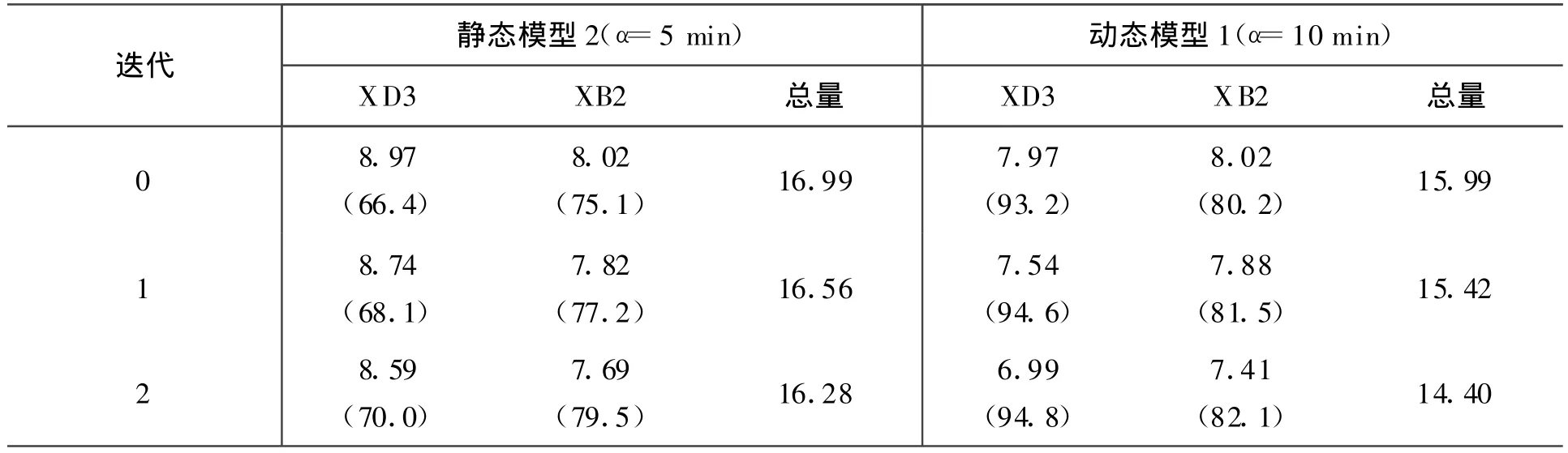

为提高估计精度和控制性能,使用迭代模型技术,仿真结果见表3。

表3 预测推力控制系统使用静/动态模型的比较

由此可见,使用动态模型1的预测推理控制的优势。在两次迭代之后,动态模型1的预测推理控制性能被进一步完善,并明显优于它在温度控制时的表现。

上述预测推理控制与模型预测控制有本质上的区别,模型预测控制的动态过程模型需要能够描述被控变量对控制变量的影响,而预测推理控制不需要这样的动态模型[9]。事实上,在推理模型中,任何被测变量都可以作为输入变量。并且推理模型可以是静态的,而动态模型具有很高的估计精度。

4 结 语

通过几个推理控制系统的比较可以看出,尽管从控制精度的角度看动态模型要优于静态模型,但动态模型无法始终令系统持获得良好的控制性能。由于自身的前馈效应,静态模型也体现了很好的控制效果。

为了在扰动对产品组分产生影响之前将其检测出来,提出了以预测组分为控制变量的推理模型,建立了预测推理控制系统[10]。实践证明了迭代模型和预测推理控制模型在控制系统性能方面各自的优势。因此,预测推理控制方法在蒸馏过程产品组分控制中将日益体现其重要价值。

[1] 黄德先,王京春,金以慧.过程控制系统[M].北京:清华大学出版社,2011:120-125.

[2] 金以慧.过程控制[M].北京:清华大学出版社,1993:287-310.

[3] 陈优先.化工测量及基表[M].北京:化学工业出版社,2010:26-75.

[4] 徐喆,柴天佑,王伟.推理控制综述[J].信息与控制,1998,27(3):206-305.

[5] 严爱军,张亚庭,高学金.过程控制系统[M].北京:北京工业大学出版社,2010:150-156.

[6] 俞金寿.工业过程先进控制技术[M].上海:华东理工大学出版社,2008:65-76.

[7] Chen C Y,SUN C C.Adaptive inferential control of packed-bed reactors[J].Chem.Eng.Sci.,1991,46(4):1041-1054.

[8] 王骥程.化工过程控制工程[M].北京:化学工业出版社,1991:190-199.

[9] Shinskey F G.过程控制系统[M].北京:清华大学出版社,2004:277-293.

[10] 王枞,李睿凡.控制系统理论及应用[M].北京:北京邮电大学出版社,2009:29-56.