环口板加固T 型圆钢管节点的应力集中系数

蔡艳青, 邵永波

(烟台大学 土木工程学院,山东 烟台 264005)

圆钢管结构因其在抗拉、抗压、抗弯和抗扭等方面优越的性能而被广泛应用于海洋平台结构中,这些结构主要承受由海浪和海风等造成的循环荷载。由于导管架海洋平台结构主要是通过焊接形成的,在焊接部位又由于刚度不连续而存在很高的应力集中现象,因此,这种局部高应力的存在使节点在长期循环荷载的作用下会产生微小的疲劳裂纹,疲劳裂纹的不断扩展会导致整个节点发生疲劳断裂破坏。所以在导管架海洋平台结构节点部位设计中,除了计算管节点的极限承载力外,疲劳强度也是管节点设计的一个重要方面。

在研究管节点疲劳破坏时,主要集中在对疲劳寿命的预测上。对于焊接结构,国内外目前最常用的是热点应力幅法,也称为S-N曲线法。这种方法是通过计算焊接处的热点应力幅(HSS)大小,来估算节点结构在发生疲劳破坏前所能承受的循环荷载的次数。热点应力幅大小可以通过计算应力集中系数(SCF)来确定。因此,很多对节点结构疲劳寿命预测的研究都集中在对节点应力集中系数的研究上。以往文献中对应力集中系数的研究主要集中在简单的 T,Y,K,X,KT,TT 等节点形式上,且对于这些简单节点的SCF的研究已经比较成熟,提出了各种节点的预测SCF值的参数公式,如文献[1,2]运用有限元方法研究了T型和Y型管节点应力集中系数的分布;文献[3]运用有限元模拟和试验测试的方法研究了K型管节点的应力集中系数分布;文献[4]运用有限元方法研究了不同参数对TT型管节点的应力集中系数的影响;文献[5]运用有限元方法对KT型圆钢管节点的应力集中进行了参数分析并提出了预测应力集中系数的参数公式。

为了提高焊接管节点的静力强度,近年来,对海洋平台的管结构采用多种方法进行了加固。虽然加固措施能够提高管节点的静力强度,但能否同时提高管节点的疲劳寿命则需要进行深入研究。对加固管节点的疲劳研究工作也有一些报道,如文献[6,7]运用试验测试及有限元方法对垫板加固型圆钢管的应力集中系数进行了参数分析,并提出了计算应力集中系数的参数公式,文献[8]通过试验测试对内置加劲环加固圆钢管进行了疲劳研究,文献[9]对内置插板的圆钢管的应力集中系数进行了有限元分析。在管节点加固方法中,采用环口板加固是一种较新颖的加固方法,国内外对采用环口板加固的圆钢管的研究主要集中在静力强度和滞回性能上,对环口板加固型圆钢管应力集中系数的研究则未见报道。因此,需要对环口板加固型管节点做进一步的研究。

本文运用试验方法对足尺寸环口板加固T型圆钢管节点试件进行了静态应变测试研究,得出了环口板加固管节点的应力集中分布情况。

1 试验测试

1.1 试验模型

环口板加强型管节点的加固方式如图1所示。图中下标为0表示属于主管的参数,下标为1代表支管的参数,下标为c代表环口板的参数。在研究管节点问题上常采用一些无量纲参数,如支管和主管的直径比β=d1/d0,主管径厚比γ=d0/2t0,支管和主管钢管厚度比τ=t1/t0,环口板与主管厚度比τc=tc/t0。

图1 环口板加强型管节点

从图1可以看出,环口板加强管节点时,不影响原来管节点的连接方式,还是将支管直接焊接到主管表面上,然后再把环口板与主管和支管分别焊接到一起。这种加强方式,不仅可以在设计期间进行加强,还可以很方便地在管结构的使用期内对其进行加强。环口板加强管节点时,在主管和支管相贯处,环口板需要开孔,孔边缘进行坡口切割,以便和管节点相贯处焊缝的接触吻合。环口边缘通过角焊缝焊接到支管表面,而环口板的四边则通过角焊缝焊接到主管表面上。

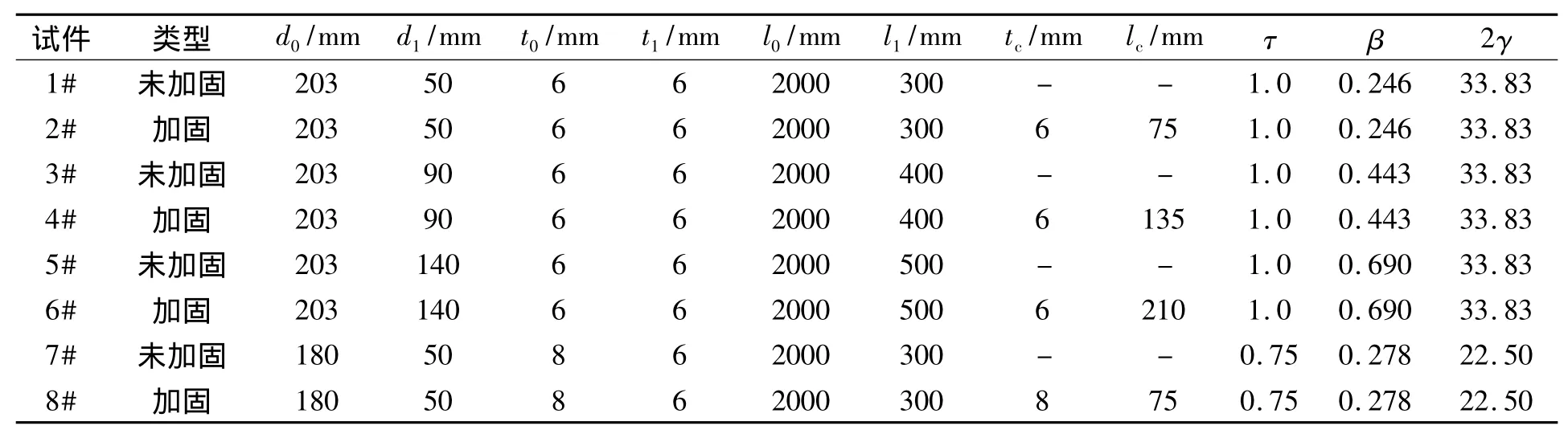

在试验研究中,共对8个T节点试件进行了应力集中系数的试验测试,其中4个试件是未加固T型圆钢管试件,另外4个试件采用了环口板加固方案。4个未加固的T节点和4个对应加固的T节点采用相同的几何尺寸和钢材材料,以进行对比分析。8个试验试件几何尺寸的具体取值如表1所示。

1.2 应力集中系数定义

管节点的热点应力记为σHSS,目前有两种常用的方法来定义管节点的热点应力。DEN[10]推荐热点应力为“沿着焊缝处的极值应力”,他“考虑了管节点的几何参数的影响”,也就是最大主应力值。Van Wingerde等[11]将热点应力表述为“垂直于焊缝的结构应力的外推插值结果”。这种定义采用了国际焊接结构(IIW)[12]疲劳设计原则,在工程实践中被大多数设计者和研究者采用。节点在发生疲劳破坏时,表面裂纹将沿着焊缝处萌生并扩展。节点中的裂纹模式主要为I型裂纹,即张开型裂纹。因此垂直于焊缝的应力将作为I型裂纹的主要驱动力。显然,DEN定义的热点应力要大于第二种定义规定的热点应力,从而低估了管节点的疲劳寿命。本研究采用第二种定义,管节点的应力集中系数定义为

表1 试件尺寸

其中σHSS为热点应力值;σnom为名义应力,在管节点承受轴力F作用时,名义应力由下式计算:

其中F是轴向荷载,d1和t1是支管的直径和厚度。

1.3 应变片布置

静态应变测试试验前,在钢管表面粘贴应变片以测量管节点在受力过程中的应变值,进而计算节点区域的应力分布。由于节点在焊趾处形状突变,应变片不能直接粘贴在焊缝处测量热点应变。而且热点应力通常要除去焊缝局部应力的影响,一般是由距焊缝一定距离的某个区域内的应力外推插值得到的。通常使用的外推插值方法有线性外推插值法和二次外推插值方法,如图2所示,应变片要贴在该插值区域内。插值区域的应力大小要求不受焊缝局部因素(焊缝形状、焊接质量等)的影响,这个区域称为“外推插值区”。CIDECT(Zhao 等,2001)[13]关于管节点的疲劳设计指南中对插值区域界限的规定如表2所示。

图2 插值区域

表2 圆钢管插值区域定义

根据图2和表2关于外推插值区范围的规定,可以计算得到试验中T型管节点试件的插值基点的选择范围,也就是应变片的粘贴范围。试验测试中,在外推插值区内粘贴应变片测量出插值基点的应变,进而外推插值得到焊趾处的热点应变或热点应力。

图3为试验试件的应变片布置。对于未加固的圆钢管,沿环向每隔45°设一个测点,共八个测点,每个测点布置两个应变片,共16个应变片。对于环口板加固的节点,环口板四个边线的中点分别设一个测点,在拐角处设三个测点,共16个测点32个应变片。应变片都垂直于焊缝贴在钢管表面,以测量垂直于焊缝的应变(ε⊥),然后通过线性插值得到焊趾处的热点应变。应变片宽2 mm,长4 mm,敏感栅尺寸为1 mm×1 mm,电阻为120.3Ω,灵敏度系数为2.08。

图3 节点应变片布置

1.4 试验加载装置

对所有T节点试件的加载在PWS-500四立柱电液伺服动静万能试验机上进行,该试验机能够对T节点试件在轴向施加拉压作用。T节点试件的主管两端焊接上带销孔的端板,然后通过圆形销子连接到端部固定装置上。端板和销子之间可以自由转动,从而形成理想的铰接约束,其装置如图4所示。

图4 试验装置

试验加载时,支管端部可施加往复轴向荷载,最大轴向荷载量程为500 kN,往复位移的最大幅值为±75 mm。PWS-500电液伺服动静万能试验机配置了专门的数据采集系统,可以实时采集施加的荷载以及支管端部轴向位移的大小。

1.5 数据采集系统

应变的测量值采用YDD-1数据采集系统。如图5所示,应变片与采集箱之间通过导线联通,每个应变采集箱有八个采集通道。试验时在支管端部施加轴向荷载,试验中的数据采集频率是1 Hz,加载过程中由图6所示的数据采集系统自动记录测点的应变大小。

图5 管节点的应变片

2 试验结果分析

2.1 应力集中系数

试验中,由采集系统得到应变值,然后通过线性插值法可以得到焊趾处的垂直于焊缝的应变(ε⊥)。应变集中系数(SNCF)可由下式得到:

图6 数据采集装置

应力集中系数与应变集中系数之间存在一个转换关系:)

其中εn是名义应变,它的值可以计算由(2)式中的名义应力与弹性模量的比值得到。ε∥是平行于焊缝测得的应变。

在试验测试中,参数c可通过平行于焊缝的应变和垂直于焊缝的应变的比值来确定。c的范围通常在1.1 ~1.2 之间,本文采用定值 1.1。通过公式(4),可以由试验测试计算得到的应变集中系数计算出应力集中系数。

2.2 未加固试件SCF

根据上述所介绍的SCF计算方法,得到了未加固T型圆钢管在轴压作用下的应力集中系数(表4)。由于管节点几何结构、荷载情况和边界条件的对称性,表4列出了管节点1/4结构的应力集中系数,该值是对称部位应力集中系数计算值的平均值。

表4 未加固节点的SCF

从表4可以看出,未加固节点应力集中系数的最大值出现在鞍点(C3)处,而在管节点冠点部位(C1)的应力集中系数最小。未加固节点的SCF与CIDECT中提供的SCF参数公式[13]的计算值比较见表5。通过比较可以看出,对T节点试件来说,冠点部位的SCF与用公式计算得到的SCF偏差较小,而鞍点部位的偏差较大。总体上,CIDECT提供的SCF计算值要大于试验测得的结果,说明CIDECT提供的估计结果是安全但相对保守的,尤其对试件3#和5#,结果具有相当的保守性。

表5 未加固节点的SCF比较

2.3 环口板加固试件SCF

表6为试验测得的环口板加固T型圆钢管节点的应力集中系数值。同表4一样,表6列举了1/4节点的SCF值。从表6可以看出,根据管节点试件的几何尺寸不同,SCF的最大值出现的位置也不同。试件2#的SCF最大值出现在C2点,即环口板四个角处沿主管长度方向的测点。试件4#和6#的SCF最大值都是出现在C1点,即环口板沿主管环向边的中点处。而试件8#的SCF最大值出现在C3点处,即环口板的角点处。总体来看,环口板沿着主管轴向的两个端部与主管焊接的角焊缝处应力集中系数最大,而环口板两个侧面与主管焊接的角焊缝处应力集中系数则较小,所以4个加固节点的SCF最小值都出现在C4点,而C5点的应力集中系数也较小。

表6 环口板加固节点的SCF

图7给出了未加固T节点试件与环口板加固试件SCF的比较,图中的0°是自冠点开始,沿逆时针方向转动,到达鞍点处为90°。从图7可以看出,与未加固节点相比,环口板加固T型管节点的应力集中系数的值明显减小。总体上,环口板加固试件2#和8#相对于未加固试件1#和7#的SCF的降低幅度最大,如图7(a)和7(d)所示。而且,原来未加固试件在鞍点处应力集中系数最大,加固后的管节点在鞍点处的应力集中系数则非常小,接近最小值,说明加固后的节点发生疲劳破坏的位置也将改变。基于以上分析可知,采用环口板加固管节点可以明显降低T型管节点的应力集中现象。由S-N曲线可知,焊趾处热点应力的减小可以显著增加管节点承受循环荷载的次数,使得管节点的疲劳寿命延长。

图7 加固试件和未加固试件SCF比较

3 结论

(1)未加固T型圆钢管节点在轴压作用下的应力集中系数的最大值出现在鞍点处,最小值出现在冠点处。环口板加固T型管节点的应力集中系数的最大值位置依据管节点尺寸不同而不同,但基本都在环口板沿着主管轴向的两个端部处。

(2)与未加固试件的应力集中系数相比,环口板加固试件的应力集中系数值明显减少,从而可以有效降低管节点处的应力集中现象,延长管节点的疲劳寿命。

[1] Hellier A K,Connolly M P,Kare K F,et al.Prediction of the stress distribution in tubular Y-and T-joints[J].International Journal of Fatigue,1990,12(1):25-33.

[2] 白玉慧,陈 喆,周水兴.T型管节点应力集中系数的数值分析[J].重庆交通大学学报,2009,28(6):998-999.

[3] 邵永波.LIE Seng-Tjhen.K节点应力集中系数的试验和数值研究方法[J].工程力学,2006,23(1):79-85.

[4] 邵永波.轴力作用下TT节点焊缝周围应力分布规律研究[J].机械强度,2008,30(2):244-249.

[5] Mohammad Ali Lotfollahi-Yaghin, Hamid Ahmadi.Effect of geometrical parameters on SCF distribution along the weld toe of tubular KT-joints under balanced axial loads[J].International Journal of Fatigue,2010,32:703-719.

[6] Fung T C,Soh C K,Chan T K,et al.Stress concentration factors of doubler plate reinforced tubular T joints[J].Journal of Structural Engineering,2002,128(11):1399-1412.

[7] Nazari A,Guan Z,Danie W J T,et al.Parametric study of hot spot stress around tubular joints with doubler plates[J].Practice Periodical on Structural Design and Construction,2007,12(1):38-47.

[8] Gandhi P,Raghava G,Ramachandra Murthy D S.Fatigue behavior of internally ring-stiffened welded steel tubular joints[J].Journal of Structural Engineering,2000,126(7):809-815.

[9] Myers P T,Brennan F P,Dover W D.The effect of rack/rib plate on the stress concentration factors in jack-up chords[J].Marine Structures,2001,14:485-505.

[10] Department of Energy(DEn).Offshore Installations:Guidance on Design and Construction[S].HMSO,UK,1984.

[11] Van Wingerde A M,Wardenier J,Packer J A.Commentary on the Draft Specification for Fatigue Design of Hollow Section Joints[C]//Proceedings of 8th International Symposium on Tubular Structures.Singapore,1998:117-127.

[12] International Institute of Welding(IIW).Recommended Fatigue Design Procedure For Hollow Section Joints:Parti-Hot Spot Stress Method For Nodal Joints[M].International Institute of Welding,Subcommis-sion XV-E,IIW Doc.XV-582-85.IIW Assembly,Strasbourg,France,1985.

[13] Zhao X L,Herion S,Packer J A,et al.Design Guide For Circular And Rectangular Hollow Section Joints Under Fatigue Loading[M].CIDECT,TUV,Germany,2000.