基于VBA的燃气轮机动态性能初步分析

王绍忠,董 瑜

(1.海军驻沈阳地区发动机专业军事代表室,沈阳 110043;2.中航工业沈阳发动机设计研究所,沈阳 110015)

1 引言

与蒸气轮机和柴油机等动力装置相比,由于承袭了成熟的航空发动机技术,舰船燃气轮机具有基本负荷与部分负荷简单循环效率高,建设周期短,安装快速方便,操作简单,可靠性高,维护方便,使用成本低,污染小,振动小等许多优点。其动态性能直接影响到舰船的机动性、经济性和巡航能力。为更好地满足客户需求、缩短研制周期、降低开发成本与风险,充分利用当前信息技术的成果,开展舰船燃气轮机性能分析研究十分重要。

VBA(Visual Basic For Application)平台为流行的应用程序开发语言Visual Basic的子集,是依赖EXCEL存在的程序开发工具,是EXCEL宏语言,具有强大的数据处理与计算分析功能,应用VBA语言执行的表格程序可以快速地进行燃气轮机性能数据处理分析。在国外,对燃气轮机过渡态建模与数值仿真方面已有深入研究,采用VBA语言开发EXCEL比较普遍,但应用到燃气轮机性能分析还不多见。在国内,现有的设计与分析软件大部分处于分散的、各自独立的状态,可视化、通用化、标准化和模块化程度较低,不利于软件管理和资源的充分利用,建模与仿真技术研究已取得很大进展,但还没有开展应用VBA语言进行燃气轮机过渡态性能分析的研究工作。

本文基于VBA平台编制稳态性能处理程序,进行稳态程序界面的展示,再经过舰船燃气轮机稳态性能分析后,提出1种舰船燃气轮机动态数据分析方法,方便试车分析,为燃气轮机数值仿真工作做指导。该方法对提高工作效率,节约研制成本有重要意义。

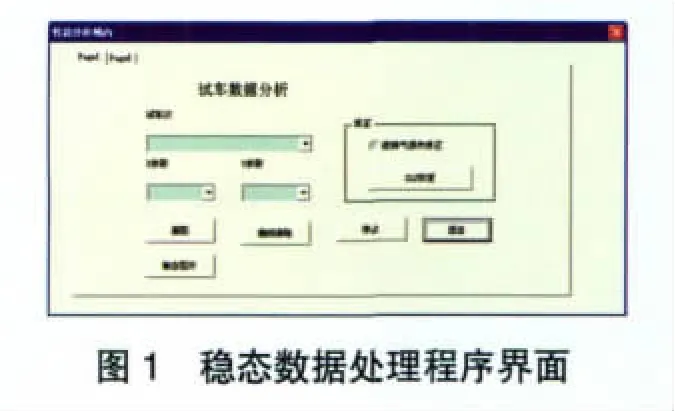

2 稳态数据处理

燃气轮机性能稳态分析是动态分析的基础,准确的稳态性能分析是燃气轮机性能设计点和非设计点以及燃气轮机过渡态仿真的重要依据。由于稳态数据多为XLS格式文件,所以本研究应用VBA平台编制了数据处理程序,以进一步方便快捷地进行稳态数据分析。该程序界面如图1所示。根据各次试车稳态数据初步编制燃气轮机试车稳态处理程序,进行各试车次性能参数对比,绘制全部以及各试车次燃气轮机性能参数曲线,生成新SHEET图表,并在新图表上绘制性能曲线;根据稳态数据进行燃气轮机性能参数的进、排气损失修正。为了提高程序的可用性和扩展性,增加“XLS 恢复”、“曲线清除”、“停止”、“退出”和“输出图片”等按钮,实现表格、工作簿的恢复,及停止程序和退出程序,提高分析工作的效率。

3 动态数据处理算法

应用以下关键算法对动态数据进行提取、处理运算与初步分析,以提高工作效率。

3.1 特征点提取

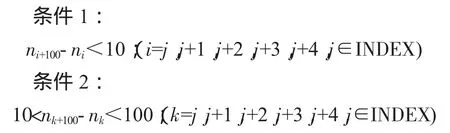

某发动机试车动态点和特征点如图2所示。在图2中,蓝线(trans)表示某次试车高压转速随时间的变化,找到曲线每个台阶的第1点和最后1点,对动态数据特征点进行提取。

式中:n 为转速;i、j、k 为自然数;INDEX 为数据样本序列。

特征点判断如条件1和条件2,对每时刻点高压转速A,被减其后第100点,如果该时刻后连续5点差值小于10,则认为此点为台阶的起始点,即满足条件1;同理,每时刻点高压转速A被减其后第100点,如果连续5点满足差值大于10并小于100,即满足条件2,则认为该点后100点时刻前为升转起始时刻,即台阶结束时刻。这样就在动态数据中提取了台阶前点和台阶后点,即动态特征点,如图2中的粉点(state)。

3.2 参数变化速率计算

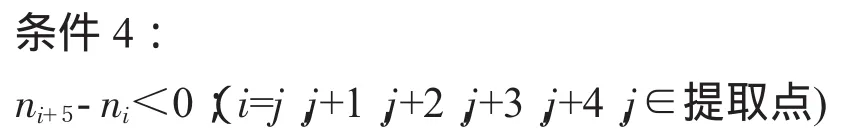

从图2中可见,特征点对每个升降转前、后的状态点都可以准确提取。这样,应用特征点计算燃气轮机性能参数的变化速率,需要满足条件3。同样以本次试车为例进行说明,算法如下:以前5点为例,图2中第2点A速率=(第3点A参数-第2点A参数)/(第2点时间-第3点时间),按上面算法循环迭代(i=i+2),例如下一步,第4点A速率=(第5点A参数-第4点A参数)/(第4点时间-第5点时间),这样得到升降特征点变化速率。应用该算法得到A参数变化速率如图3~6所示。

式中:ΔA为A参数变化速率;m为自然数。

3.3 升降状态数据提取

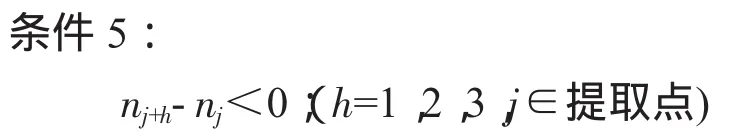

为了分别对升降状态进行分析,编制此升降状态数据提取算法。判断升降转分界点要同时满足如下条件:

(1)在第3.1节中提取出的特征点的基础上,对每时刻点高压转速被减其后第5点高压转速,差值为负值。同理,其后4点差值也为负值,即满足条件4要求。

(2)该时刻点高压转速被减其后第1~3点高压转速,差值为负值,即满足条件5要求。

同时满足条件4、5则认为该时刻点为降转点。

4 性能参数变化速率

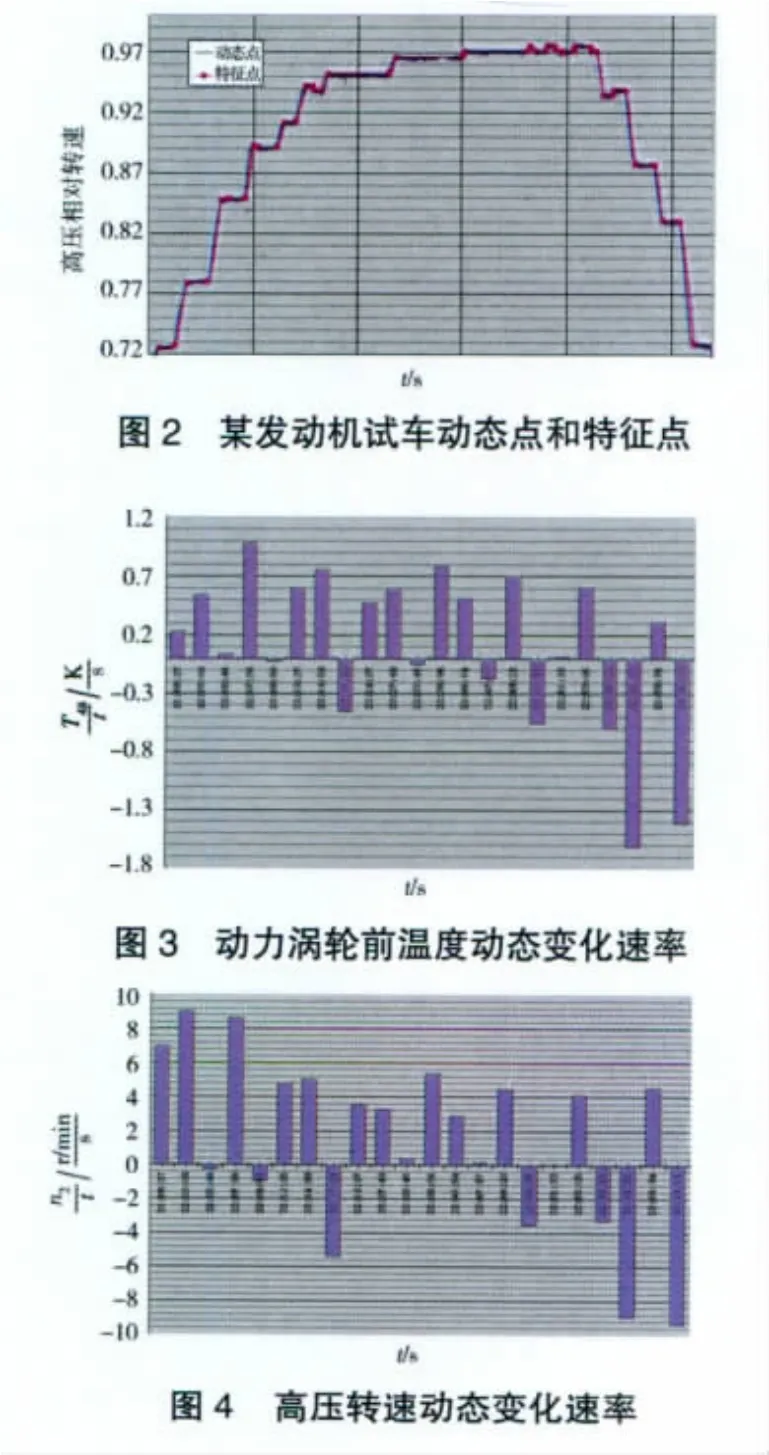

本研究统计了9次燃气轮机升降状态性能参数变化速率。以第9次试车为例,应用该算法得到动力涡轮前温度和高压转速的变化速率随时间的变化如图3、4所示。从图中可见,动力涡轮前温度升降速率均在±1.8 T/s内,高压转速升降速率均在±10(r/min)/s内。

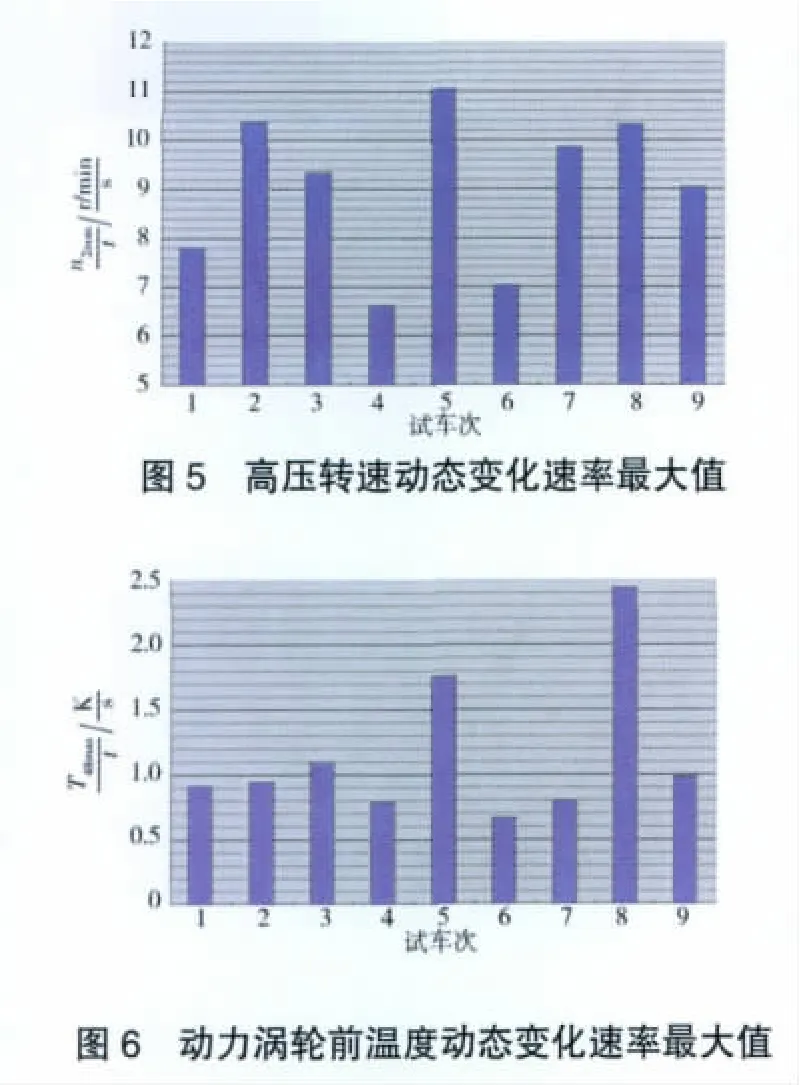

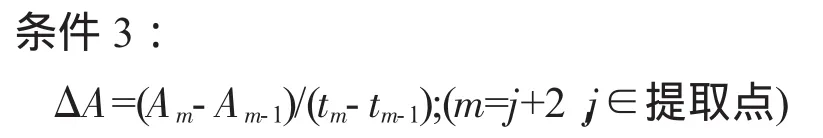

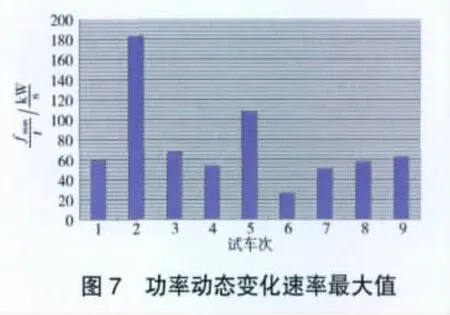

统计这9次试车数据,动力涡轮前温度和高压转速变化动态速率最大点如图5~7所示。从图中可见,动力涡轮前温度升速率均在2.5 T/s内,高压转速升速率均在12(r/min)/s内,功率升速率均在200 kW/s内,第5次试车升工况过程性能参数变化速率较大,热态试车第4、6次的升工况速率较其他冷态试车速率小。

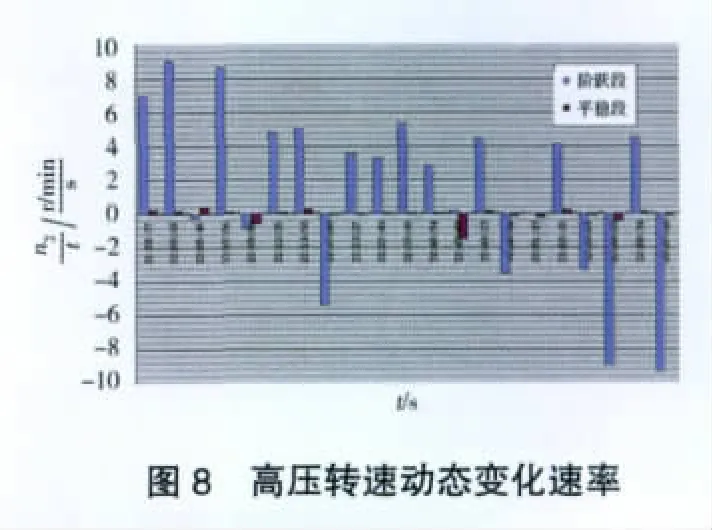

某次台阶升降过程和平稳过程高压转速变化速率如图8所示。从图中可见,高压转速速率在阶跃段比在平稳段的大很多。阶跃段高压转速速率均在±10(r/min)/s内,平稳段速率约在±1(r/min)/s内。对于2个阶段各参数速率变化的大小比例,需进一步统计多次试车总结归纳。

5 结论

在稳态性能程序平台上,依据燃气轮机动态试车数据,提出了基于VBA提取数据特征点的方法。该方法从转速的角度基本满足动态数据的准确提取。在提取出特征点的基础上,分析动态过程得到各次试车性能参数的变化速率,动力涡轮前温度升速率均在2.5 T/s内,高压转速升速率均在12 r/min/s内,功率升速率均在200 kW/s以内。

基于VBA语言特点,针对燃气轮机性能数据进行分析,可以方便高效地进行稳态数据点和动态数据点的提取,对进一步研究(如压气机特性图及其共同工作线的绘制、插值和拟合深入研究,并进行台阶点提取与升降转的比较等)有着重要意义。

[1]陈国钧,曾凡明.现代舰船轮机工程[M].长沙:国防科技大学出版社,2001.

[2]董瑜,韩晓光,聂海刚.变桨角对舰用燃气轮机过渡态性能的影响[J].航空发动机,2010,36(5):17-20.

[3]韩晓光,曲文浩,董瑜,等.基于SIMULINK的燃气轮机动态仿真模型研究[J].航空发动机,2010,36(3):20-22.

[4]Camporeale S M,Fortunato B,Mastrovito M.A High-Fidelity Real-Time Simulation Code ofGas turbine Dynamics For Control Applicatilns[R].ASME 2002-GT-30039.

[5]Changduk Kong,Hongsuk Roh,Kangtaek Lim.Steady-State and Transient Simulation of Turboprop Engine Using Simulink Model[R].ASME 2003-GT-38181.