径向进气轴向出流旋转盘腔总压损失特性研究

于 霄 ,黄 涛 ,邓明春 ,柴军生

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.北京航空航天大学航空发动机气动热力国防科技重点实验室,北京 100083)

1 引言

现代航空发动机空气冷却系统的主要作用之一就是冷却涡轮叶片等热端部件,即从压气机位置的主燃气通道引气,经不同路径流通到需要冷却的部件。主要从2级压气机盘的间隙引气,经过2个盘之间的旋转腔流向盘心,并经盘间空腔向涡轮部件流动。设计合理的引气流动方式可以为空气系统冷却提供适当压力和较低温度的冷却空气,否则将对涡轮盘腔的冷却造成危害,进而影响整个航空发动机的工作效率和寿命。所以研究其流动,尤其是流动的压力损失在估计冷却流量、温度和确定引气位置方面具有非常重要的意义。

本研究对径向进气旋转盘换热试验的多功能试验台进行改装,并应用5孔动力探针和梳状总压探针完成压力损失测试。

2 国内外研究现状

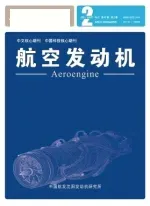

径向进气旋转盘腔是从冷却空气系统引气部分结构简化而来的模型,旋转腔内的流动属于源-汇流动,如图1所示。其流动由源区(Source region)、近盘表面埃克曼层(Ekman-layer)、核区(Core region)及汇区(Sink region)构成。流体由源区进入旋转腔,然后形成2个埃克曼层,再经汇区流出旋转腔。

国外在20世纪60年代就开始对源-汇流动进行研究。Firouzian等应用流体显示技术建立了径向进气旋转腔的流动结构,分析了流动特点和压力损失特性,即由于受黏性和旋转的影响,在核心区流体的圆周速度很大,对流体的径向内流动造成很大阻力,导致压力损失增加[1-2];Owen,Chew等应用基于 von Karman方法的积分动量法分析了径向进气旋转盘腔速度和压力分布,给出了效率计算和方便量纲分析的1个简单模型[3-4];其他学者尝试用直接求解N-S方程的有限差分方法分析其速度和压力分布规律,虽然得到了有意义的结果,但计算过于复杂,并且由于影响因素繁多,不易总结其规律。国外对压气机整体部件(包括径向进气旋转腔)压力损失的研究多聚焦于整体总压损失和非稳定性方面[5-6];国内有学者应用探针、热线风速仪和LDA[7]测量研究了旋转盘腔内的速度场和压力场分布。

3 试验装置和测试手段

径向进气旋转盘腔的流动相对比较复杂,在流动的核心区,由于黏性和旋转的影响造成流体速度的切向分量很大,所以径向哥氏力和离心力增大,从而增加了总压损失。

从空气系统的设计角度分析,总压损失过大会影响冷却空气的冷却品质,降低对热端部件的冷却效果。本文从工程实际出发,将研究重点集中于径向进气旋转盘腔的总压损失。同时由于在真实航空发动机中引气位置的压力损失是不能直接测量的,所以试验测得的总压损失应该能够对冷却空气系统的设计和评价提供试验基础,提高和优化空气系统设计水平。

3.1 试验装置

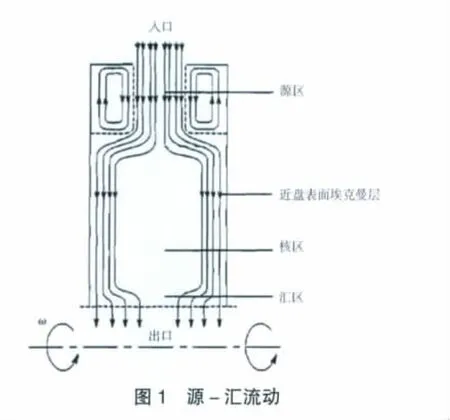

本试验工作是在北京航空航天大学航空发动机气动热力国防科技重点实验室多功能旋转试验台上完成的。试验台布置如图2所示。该试验平台试验能力为转速3000 r/min以下,流量1500 kg/h。

系统的供气系统是3级压气机,提供的压缩空气流经调节和稳压装置,然后经试验外腔的20个均布进气孔流入试验件的外罩壳体,再经旋转盘外缘2盘罩间形成的环形缝隙进入旋转盘腔,沿盘面径向内流,最后从盘心处轴向流出。旋转盘由11 kW的交流电机驱动,其转速由电磁调速控制器进行调节和控制,电机的最大转速为1200 r/min,经变比为13的皮带轮带动空心主轴旋转。转速在0~3600 r/min内连续可调。

旋转盘半径为335 mm,进口间隙S2=11 mm,2盘间距S1=38 mm,如图3所示。

流量由安装于主通道的热式气体质量流量计测量,旋转盘转速由光电式数字转速表测定。

3.2 测试装置

本试验所测试的流场流动相对比较复杂,流场能漩涡较多,流动速度方向不易判断,所以采用对气流偏斜角不敏感的探针进行测量,减小以往先测量静压、速度,然后进行转换的传递误差,可以提高测量精度。压力测点位置分别位于旋转盘腔的进口和出口,即图2中5孔探针和总压探针的位置。

对探针的选型应该遵循以下原则:

(1)外形尺寸小,减少探针对流场的影响;

(2)结构简单,制造容易,使用方便;

(3)结构合理,对流动方向不敏感,以减少因探针位置不精确而引起的测量误差;

(4)材料和结构应具有较好的强度和刚度,以免因机械振动和气流脉动而影响测试结果甚至损坏探针。

根据以上原则,在流动速度和方向变化比较大的进口选用了5孔动力探针,气流不敏感角为±45°;在气流相对稳定均匀的出口采用梳状总压探针,取得平均总压值,气流不敏感角为±25°,所用探针按强度要求进行了设计优化,以满足测试要求。

压力信号都用专门的数据线引入压力信号转换箱,通过精度为±50 Pa的压力变送器转换为电信号,用ADAM数据采集模块采集,通过串行口传入计算机。

应用专业压力测试程序在计算机中存储和显示结果。

3.3 测试方法

为了测量径向进气旋转盘腔的进口总压,在环形试验外腔的腔体上开口,焊接安装座,将5孔探针伸入试验外腔内,探头位于旋转盘的盘罩气体入口外侧,尽量对准来流方向,采用非对向法测量。探头不能过分靠近旋转盘,以避免旋转的振动和气流的扰动使探针和旋转盘接触而产生损坏。

试验出口总压用梳状总压探针在出口圆管段进行测量。

由于径向进气旋转盘腔流场不稳定,测试数据应该采用试验状态稳定后一段时间内的平均值,以保证数据的可靠性。

3.4 密封方法

试验系统密封的好坏直接影响试验测试结果,试验中对整个试验台的结合面采用了密封胶和O形圈共用的密封方式;对于转子静子部分,采用石墨密封;对于探针部分,采用安装座胶垫密封。测试系统安装后,对试验系统进行了密封测试,保证了在0.5×106Pa下,每3 min压力泄漏量低于100 Pa。

3.5 数据处理方法

试验测得了旋转盘腔在不同流量和不同转速下的进、出口总压,进、出口总压差即该状态下的压力损失,当然这包括了盘罩进口和试验设备出口的压力损失(进、出口的压力损失可以通过经验公式求得)。如果将进、出口的压力损失去除,得到的就是径向进气旋转盘腔内流动的压力损失。

考虑到进、出口的压力损失比盘腔流动压力损失小,同时真实航空发动机中也有类似的进、出口结构,所以本文分析中没有将进、出口的压力损失减掉,分析的是旋转盘腔组件的总压损失规律,对研究径向进气旋转盘腔的压力损失,指导空气系统设计同样具有意义。

4 试验结果分析

4.1 误差分析

探针测试的误差在2%以内,高精度压力变送器的误差为1%,考虑试验台振动、气流波动引起的误差应该在3%以内,所以试验误差应为3%~6%,在工程分析中是可以接受的。

4.2 总压损失

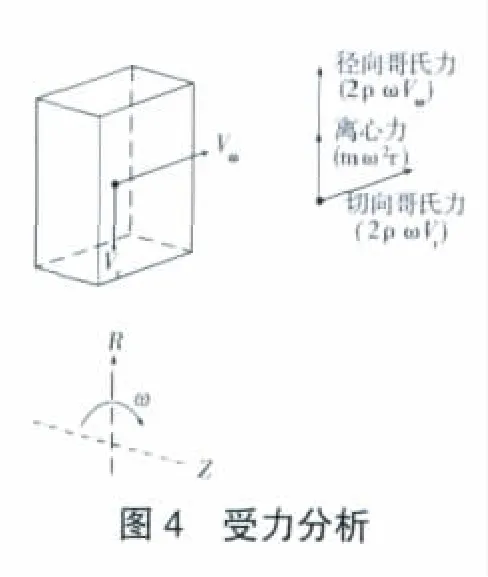

为了方便直观地分析压力损失变化情况,对旋转盘腔的分析多采用旋转坐标系(非惯性坐标系),以便把旋转的影响单独表现出来。

在旋转坐标系下对径向进气旋转盘腔的流体进行受力分析,如图4所示。径向内流具有较大的径向速度Vr,会产生很大的正切向哥氏力(-2ρω×Vr),会引起流体的顺转向加速,而顺转向的相对速度Vω又产生正径向哥氏力(-2ρω×Vω),抵制气流的向内流动,产生很大的总压损失;当然流体也受离心力作用,所以离心力和径向哥氏力是径向内流的主要阻力。

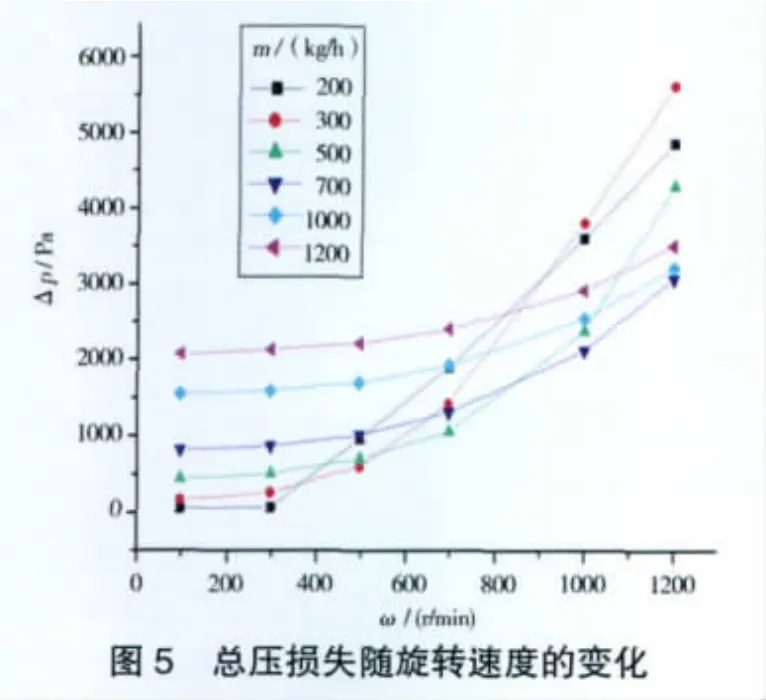

在不同流量下,总压损失随旋转速度的变化规律如图5所示。在同一流量下,随着旋转速度的增大,总压损失增大,这是由于随着旋转速度的增大,受黏性的影响,流体速度的切向分量Vω增大,径向哥氏力增大,阻碍流体的径向流动,所以压力损失随旋转速度的增大而增大。从图中可见,在流量较小时,随旋转速度的增大,压力损失的变化梯度更大。可以得出这样的结论,如果转速更高,则径向进气旋转盘腔的总压损失过大,甚至会阻塞流体的径向流动。

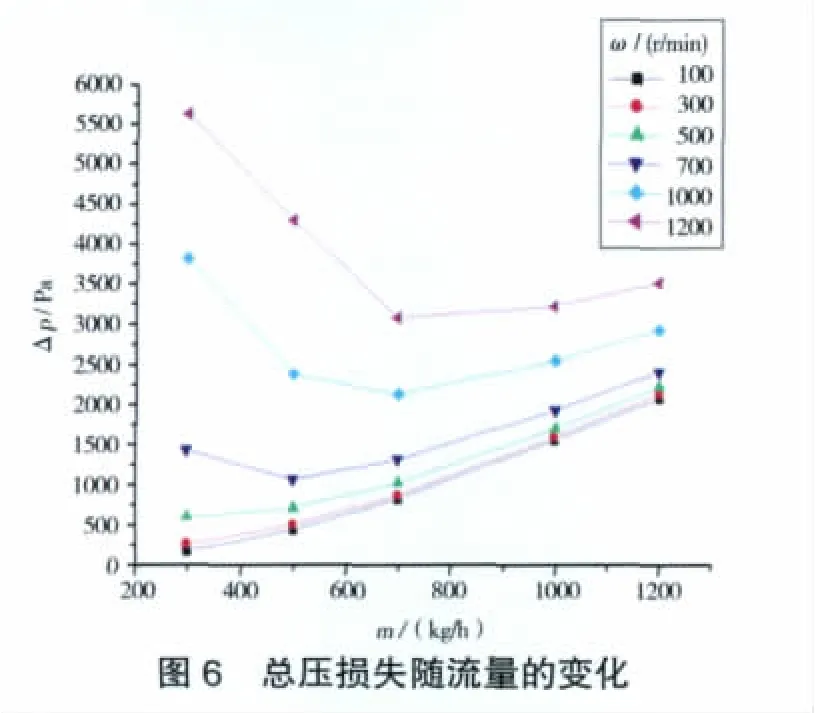

在不同旋转速度下,总压损失随流量变化的规律如图6所示。相比于随旋转速度的变化规律,总压损失随流量变化的规律更为复杂。

流量增大对总压损失的影响有2个方面:(1)导致摩擦损失的增大;(2)削弱旋转的影响,减小径向哥氏力和离心力的阻力作用。

所以,在高速下,由于受黏性力作用,流体速度的切向分量增大,由旋转引起的压力损失增大,流量的增大首先会削弱旋转的影响,增大惯性力的影响而减小黏性力的影响,即增大流动压力,减小了总压损失;但随着流量增大导致的摩擦损失不断增大,流体的总压损失会逐渐增大,最后总体的总压损失仍然呈上升趋势。

在低转速下,旋转影响不强,径向哥氏力和离心力的影响与流动摩擦损失相比较小,流量增大导致的摩擦损失增大是旋转盘腔流动总压损失的主要影响因素。所以随流量的增大,总压损失也增大。

在工程应用中多采用无量纲总压损失系数,既能够反应变化规律,又方便拟合经验公式,相对应的转速和流量的无量钢参数定义为

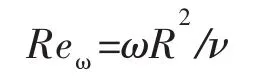

旋转雷诺数Reω

式中:ω为转盘角速度;ν为运动黏度。

进气流量系数Cw

式中:m为进气流量;μ为气体动力黏度。

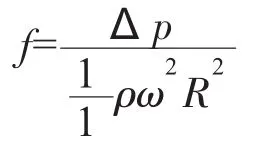

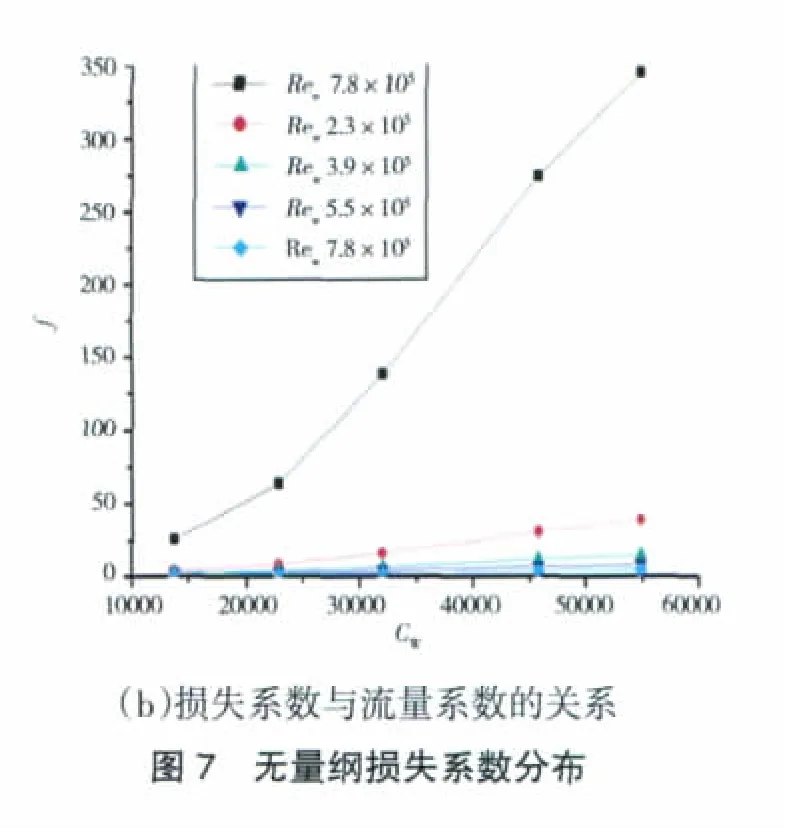

无量纲总压损失系数变化曲线如图7所示。

式中:Δp为进、出口总压损失;ρ为流体密度;R为旋转盘半径。

径向进气旋转盘腔总压损失经验拟合公式误差较大,工程应用中多采用如下方法修正:

(1)采用经验简化模型,对旋流系数(当地流体速度与盘腔旋转速度的比值,变化亦非常复杂)进行积分,给出压力分布规律。

(2)对大量试验数据进行处理,绘制无量纲总压损失系数变化曲线谱,在工程实践中插值应用。

5 结论

本研究较好地完成了某计划空气系统子课题,可以应用于航空发动机设计。

(1)径向进气旋转盘腔的复杂流动决定了其总压损失的复杂性:旋转盘腔的总压损失随旋转雷诺数的增大而增大;在较小旋转雷诺数下随流量系数的增大而增大,在较大旋转雷诺数下随流量系数的增大先减小后增大。

(2)径向哥氏力和离心力是形成总压损失的主要因素,在高转速下,径向哥氏力的作用超过离心力的影响。

但是,在以下几个方面仍需改进。

(1)在研究流量系数和旋转雷诺数对压力损失的影响过程中,忽略了如进口形状和盘腔形状等一些次要因素的影响,在经验公式的应用中需要给予考虑。

(2)由于研究对象是旋转盘腔,对测试信号的可靠性进行了详细校核,给出详尽的误差分析。但是,旋转测试的误差对试验结果影响仍较大,所以应该不断应用如高频响应探针、PIV等先进测试手段提高测试精度。

(3)所给出的经验关系式有其应用范围,应严格在其试验范围内应用,如果需要超范围使用,应该完成真实航空发动机的台架验证试验,给出其修正系数。

[1]Firouzian M,Owen J M,Pincombe J R,et al.Flow and Heat Transfer in a Rotating Cavity with a Radial Inflowof Fluid Part 1:The Flow Structure [J].International Journal of Heat and Fluid Flow,1985,6(4):228-234.

[2]Firouzian M,Owen J M,Pincombe J R,et al.Flow and Heat Transfer in a Rotating Cylindrical Cavity with a Radial Inflow of Fluid Part 2:Velocity,Pressure and Heat Transfer Measurements[J].International Journal of Heat and Fluid Flow,1986,7(1):21-27.

[3]Owen J M,Pincombe J R,Rogers R H.Source-sink Flow Inside a Rotating Cylindrical Cavity [J].Fluid Mechanism,1985,155:233-265.

[4]Chew W,Snell J.Prediction of the Pressure Distribution for Radial InflowBetween Co-rotatingDiscs[R].ASME 88-GT-61.

[5]Brillert D,Lieser D,Reichert A W,et al.Total Pressure Losses in Rotor Systems with Radial Inflow.[R]ASME 2000-GT-0283.

[6]Johnson Bruce V,Lin J D,Daniels William A,et al.Flow Characteristics and Stability Analysis of Variable Density Rotating Flows in Compressor Disk Cavities[R].ASME 2004-GT-54279.

[7]吉洪湖,Cheah SC, IacovidesH 等. 旋转盘腔流场速度与压力的试验研究[J]. 工程热物理学报,1997,18(3):300- 305.