某型航改燃气轮机空气系统设计及试验验证

刘国库,魏秀鹏,刘国朝,李 毅

(1.海军驻沈阳地区发动机专业军事代表室,沈阳 110015;2.中航工业沈阳发动机设计研究所,沈阳 110015)

1 引言

随着对功率和热效率要求的不断提高,舰船燃气轮机越来越普遍地采用先进且成熟的航空发动机改型研制燃气轮机的途径,并且国外已有很多成功应用的实例。目前,航改燃气轮机的主要设计方案是保持核心机等主要部件不变,只是对低压级进行改型,以保持发动机部件的延续性和可靠性,大幅缩短研制周期和显著降低研制费用。

作为至关重要的1个系统,燃气轮机空气系统设计的目的是在各种状态下,保证燃气轮机内部具有合适的工作环境。其合理设计与正常工作对燃气轮机主要零部件的工作寿命、可靠性和整机性能起着非常重要的作用,是燃气轮机设计研制的主要环节之一。

2 空气系统设计功能及要求

2.1 设计功能

(1)为气冷叶片提供冷却空气,保证冷气进口具有要求的压力和温度;

(2)建立涡轮盘腔压力,阻止涡轮燃气流入主通道内侧腔中;

(3)冷却涡轮转子,保持适当的涡轮零部件温度;

(4)控制涡轮机匣温度,减少机匣向外散热,保持涡轮叶片顶部的径向间隙;

(5)控制风扇与压气机盘和轴的温度;

(6)控制压气机机匣温度,保持压气机叶片顶部的径向间隙;

(7)对轴承与润滑系统进行封严和隔热;

(8)调整发动机转子的推力平衡,保持轴承合适的轴向载荷。

2.2 设计要求

(1)遵循尽量不改动、少改动核心机结构的设计原则;

(2)满足总体性能对低压空气系统总引气量的限制要求,应不大于其原准机总引气量;

(3)满足轴承密封、隔热的设计要求,按照对使用环境的要求进行轴承封严设计;

(4)满足轴承轴向载荷的设计要求;

(5)空气系统各节流单元的几何尺寸应满足相关结构件的强度设计要求。

3 空气系统设计方法

某型燃气轮机是在航空涡扇发动机基础上修改低压方案设计研制的,去掉了低压压气机,将低压涡轮改为动力涡轮。由于燃气轮机工作点的变化以及低压部件的修改设计,燃气轮机各截面的温度和压力与航机的相比有所减小,这就需要对空气系统的引气量和引气位置进行调整,修改空气系统结构设计,以与燃气轮机内部工作环境匹配。

3.1 设计分析方法

航空发动机空气系统是由各种节流单元串联和并联组成的复杂流动系统,根据1元等熵不可压流,对每个节流单元建立动量方程、能量方程以及连续方程。对不同元件,考虑旋转、可压缩性、局部摩阻、预旋、温增,最终建立整个流动系统的非线性方程组,采用离散延拓法求解的空气系统计算程序,得到各节流单元的流量,以及各腔室的压力和温度。

任意1个空气系统均可抽象成由节流单元与腔室组成的流路网络。任意由若干节流单元和腔室组成的空气系统,其温度、压力、流量通过多维由动量方程、连续方程、能量方程组成非线性方程组来描述。换句话说,空气系统的数学模型为非线性方程组。

在动量方程中,节流单元中的流动按1维不等熵、不可压流处理,在公式推导过程中考虑了由气流沿程流通面积变化引起的压力变化。

在连续方程中,发动机空气系统流路可分成一定数量串、并联并具有1个或多个进、出口的单元流路,在整个流路网络中,每个单元的进、出口被认为是腔室,每个单元流路的流量非线性地取决于其上、下游腔室的压力。对任何内部腔室,冷气流量平衡并满足连续条件,即对边界腔室由压力边界条件恒等式取代流量连续方程。

在能量方程中,不同温度的气流在各腔混合后的温度按理想混合计算。而流体沿程温增的计算主要分2种情况:由盘、轴风阻引起的温增;由壁面与气流之间对流换热引起的温增及离心泵效应对冷气的加功温增。

3.2 减少冷气量

由航空发动机改型的地面或舰船燃气轮机的工作点比原航机的有所下降,特别是主通道截面的燃气压力和温度都有一定下降,使得热端部件的工作环境有所缓解,因此可以减少冷气量,既保证了零部件的可靠性,又能够提高燃气轮机性能。通过分析,在高压涡轮导向叶片和低压涡轮第1级导向叶片减少冷气量。

减少高压涡轮导向器的冷却空气量。将燃气轮机高压涡轮导向叶片在原航机的基础上作了一些改动:取消上、下缘板的气膜孔;在其前、后腔的入口处增加盖板,在盖板上开孔降低流量;取消导向叶片后腔叶盆的气膜孔。采用上述措施使得燃气发生器涡轮导向叶片空气系统冷气量比原航机的降低近20%。进行详细的温度和强度分析可知,采取上述措施保证了叶片的可靠运行。

减少低压涡轮第1级导向叶片冷气量。在燃气发生器通往低压涡轮第1级导向叶片的引气管前加装节流孔板,减少引气量。

3.3 改进支点增压系统

在支点增压系统中,取消了原航机的低压压气机,原有的引气压力较低,不能满足支点封严要求,因此将引气位置改为压气机后几级。同时为了保证低状态的封严和提高效率,对引气方式进行了改进,引入了控制活门:在高状态时关闭,引高压空气进行支点封严;在低状态时打开,引更高压的空气进行支点封严。

取消低压压气机后,需要增加平衡腔来调整轴向力,而平衡腔对压力要求较高,因此采取密封性更好的刷式封严形式,维持平衡腔较高的压力,以保证燃气轮机轴向力的平衡。

3.4 空气系统的组成

燃气轮机由原航机的核心机和低压涡轮组成,其空气系统流路基本保持不变。

高压空气系统流路导叶系统从燃烧室内、外环通道引来2股气流为导向叶片提供冷却空气。涡轮工作叶片流路系统从燃烧室内环通道引来2股气流作为冷却空气:大部分气流用于冷却工作叶片,小部分气流冷却涡轮转子沿程表面,后排入主通道,完成对燃气的封严。

盘腔冷却和支点增压系统流路基本可分为4路:

(1)第1路气流主要对1号轴承进行篦齿封严和调整轴向力。从压气机第5级静子出口叶片尖部引气,通过引气管、进气机匣支板进入平衡腔和封严腔。

(2)第2路气流用于封严3号轴承和冷却压气机盘及隔热涡轮盘等。从压气机第3级盘后引气:一部分气流用于封严3支点轴承;另一部分气流经过压气机盘腔和涡轮盘腔,对盘腔进行均温冷却。

(3)第3路气流主要对4、5号轴承进行封严与隔热。在高状态时,压气机第3级气流经过空气导管流入动力涡轮盘腔;一部分气流通到4号轴承腔外进行非接触篦齿封严;另一部分气流通到5号轴承腔外部对其进行石墨密封,然后经过篦齿3流到动力涡轮第2级盘后腔后排入主通道;还有一部分气流通过2个长孔72(直径为8 mm)到轴心后经轴心通风管76从发动机尾锥排入大气。在低状态时,打开往后机匣支板的引气阀门,从高压压气机第5级静子出口叶片尖部引气,经引气管通过低压涡轮后支板后直接流入5号轴承腔外部对其进行封严,再流到4号轴承腔外部对其进行封严。

(4)第4路气流主要用于冷却高、低压涡轮转子和调整轴向力,阻止主流道的燃气进入机体内部,同时对动力涡轮机匣、涡轮后支板进行冷却等。从压气机第5级静子叶片出口尖部引气,通过引气管流入动力涡轮第1级外机匣内腔,气流经过动力涡轮第1级导向叶片后,对涡轮盘腔进行冷却隔热。

3.5 空气系统计算分析

空气系统流体动力计算的目的是在给定系统流路结构尺寸参数及其它有关原始参数情况下,确定各流路的流量分配,以及气流沿程各腔室或部位的压力和温度。据燃气轮机的流动形式和流动结构,建立了空气系统流动网络(如图1所示),完成燃气轮机空气系统的计算分析。

计算结果初步表明:在设计点状态,高压涡轮冷却空气量为12.05%,而原航机高压涡轮冷却空气量为15.09%;前者相对后者减少20.1%。同时根据壁温初步分析可知,涡轮叶片壁面平均温度比原航机的下降100℃以上,因此,减少冷气量的措施是可行且可靠的。

通过对燃气轮机盘腔冷却和支点增压系统的计算结果分析可知,在封严方面基本上满足轴承的封严压差要求,但在慢车状态,还有待在试车试验中作进一步测量和调整;在设计点状态,高压压气机第5级引气量为2.68%(比原航机的减少22%),高压压气机第3级引气量为0.72%,引气总量为4.18%,满足总体对空气系统引气量的要求;在高压压气机第5级引气通向平衡腔的管路及1支点排气管上都加装节流孔板,以保证平衡腔压力和1支点封严的要求;通过计算可知,燃气轮机空气系统设计能够满足其运行要求。

4 空气系统试验及设计完善

空气系统设计方案确立后,还需开展试验调试来修改、完善设计。这是因为流动计算用流阻模型,与实际结构的差异和上游边界数据的差异,使计算存在一定误差。

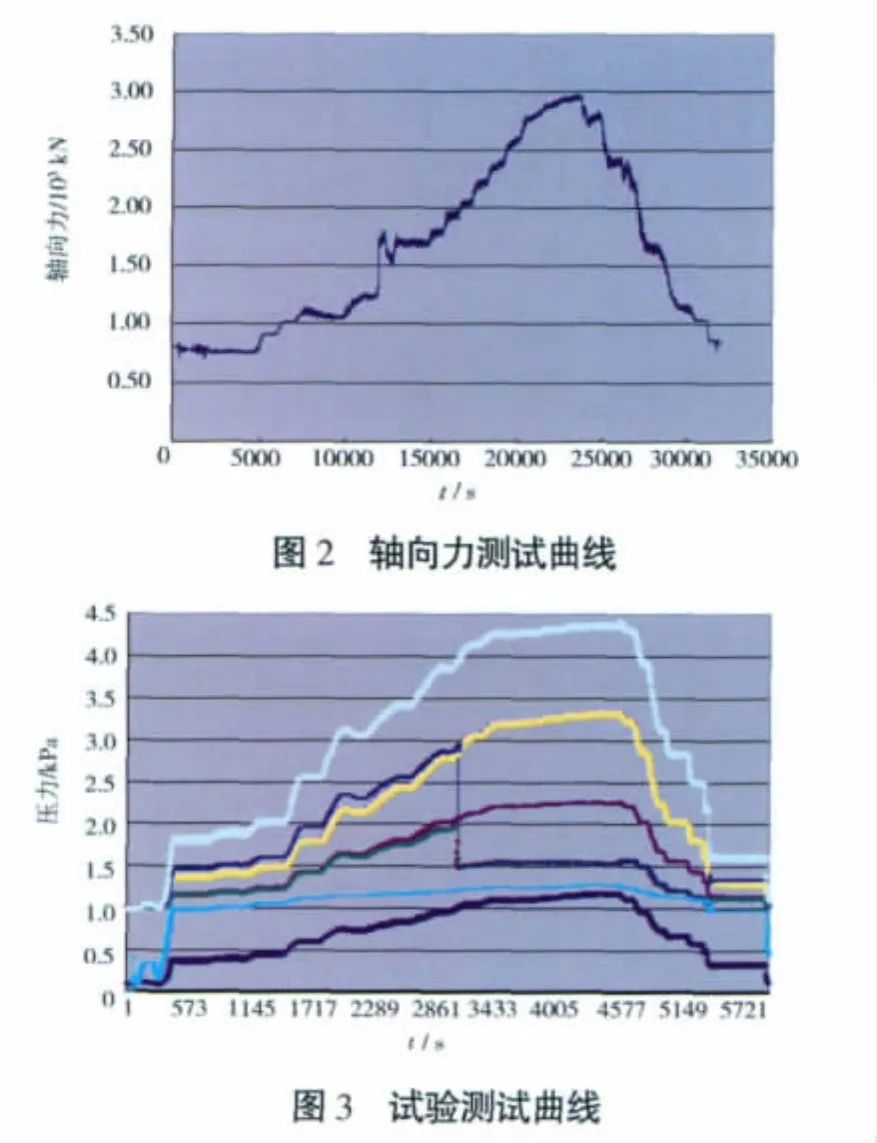

在燃气轮机试车中,对空气系统主要腔室的压力温度和轴向力进行测试,并获得了轴向力测试曲线和空气系统腔室测试曲线,分别如图2、3所示。

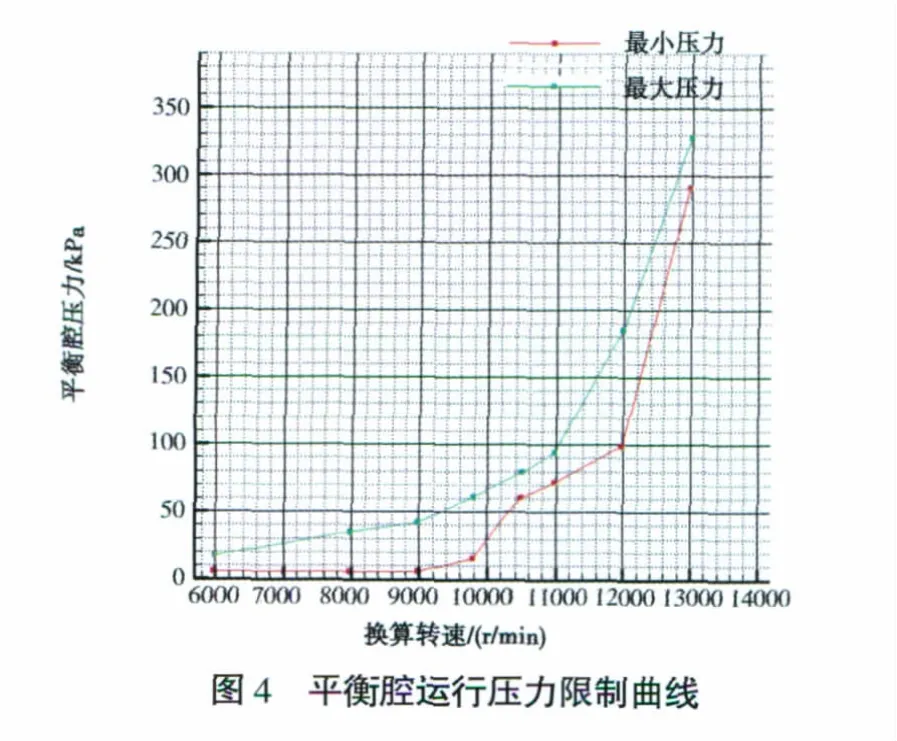

从图2中可见,在燃气轮机大状态运行时,轴向力已接近30kN,超过轴承承载20kN力的要求.其原因主要是由于引气压力达不到设计要求,需要增加引气流量来提高平衡腔压力,从而降低轴向力。为此,加大了平衡腔引气管直径,进行了设计结构改进,从而保证了轴向力的合理性。通过试车试验进行测试,统计获得了满足轴向力要求的平衡腔压力工作曲线(如图4所示),以此作为燃气轮机运行中平衡腔压力监测的依据。

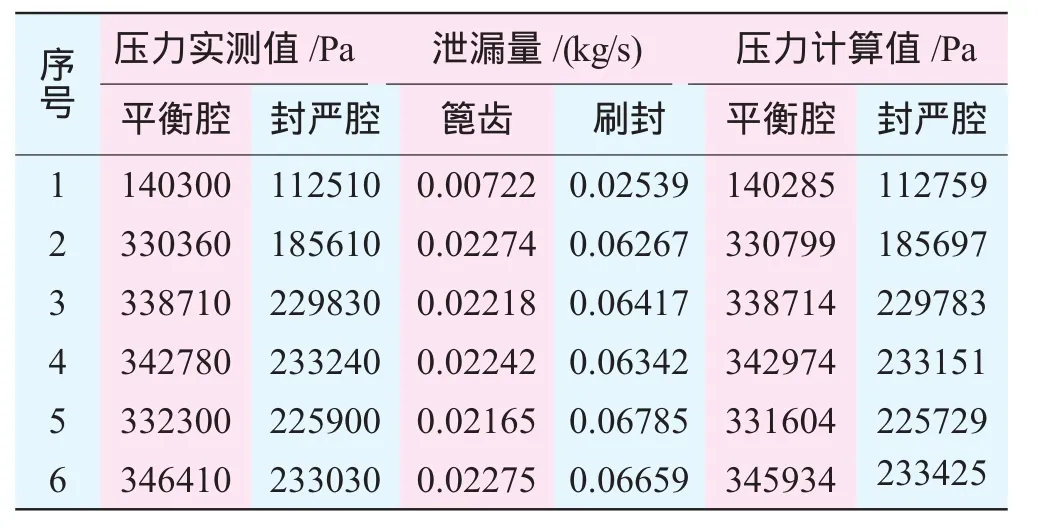

根据现有测试数据对空气系统平衡腔流路进行验算,对刷式密封的封严特性和篦齿间隙进行调整验算,获得了新的泄漏特性,从而得到了更准确的流路压力分布,验算数据见表1。通过试验测试提高了空气系统的分析准确性,为完善设计提供了依据。

表1 测试情况验算

6 结束语

(1)完成了某型航改燃气轮机空气系统设计,降低了冷却空气量,提高了性能;匹配设计了平衡腔流路,可满足轴向力要求;为加强轴承封严,实现了高、低状态下不同封严引气的运行;在试车中对重点腔室的腔压进行了测试,根据测试结果提出了结构改进方案,较完整地完成了航改燃气轮机空气系统的设计分析工作,保证了燃气轮机试车的正常运行。

(2)根据燃气轮机空气系统在试车过程中出现的平衡腔压力较小的问题,采用了对比分析与统计分析相结合的方法分类整理了测试数据,给出了相应的数据曲线,进行了原因分析。

(3)根据现有测试数据对空气系统平衡腔流路进行了验算,发现了空气系统设计目标状态与实际工作状态存在较大差异;得到了燃气轮机实际工作状态主要封严位置及流动单元的流动特性情况,获得了相对准确的燃气轮机空气系统的实际工作状况;根据验算结果,采取了提高平衡腔压力的措施后,在后续试车中平衡腔压力有了明显改善。

本研究对提高燃气轮机空气系统的专业技术水平和掌握该系统的真实情况的作用显著,是燃气轮机设计研制中不可缺少的环节;通过方案设计、测试和验算,提高了空气系统设计的准确性,保证了燃气轮机运行可靠、高效。

[1]曹玉璋.航空发动机传热学[M].北京:北京航空航天大学出版社,2005.

[2]林宏镇.高性能航空发动机传热技术[M].北京:国防工业出版社,2005.