基于瓶颈制造的生产能力提升的研究与应用*

李 朕,焦明华,叶应钧,高万里

(1.合肥工业大学机械与汽车工程学院,合肥 230009;2.合肥波林新材料有限公司,合肥 230088)

0 引言

约束理论(TOC)是以色列物理学家高德拉特博士在最优化生产技术(OPT)的基础上提出的一种生产管理办法,目前已发展为:①使瓶颈产能最大化,从而使系统有效产出最大化的生产管理技术;②系统地解决问题的一套思维流程;③辨识系统核心问题并持续提升系统能力的管理哲学[1]。

近年来,有关约束理论的研究和应用主要集中在瓶颈的识别[2-3],瓶颈的消除[4]以及瓶颈的漂移预测[5-7]。除了相关理论研究外,企业界的实践也证明了TOC生产管理技术的实用性和有效性。杨丽艳等把半导体晶圆生产系统瓶颈分为长期、中期、短期瓶颈,提出了识别三种系统瓶颈的方法[8]。陈勇,汤科峰针对液晶显示器CD段的瓶颈,提出了可行的持续改进方案[9]。姚鹏飞,周少华针对造纸企业的生产特点,结合约束理论提出了一种生产排程模型[10]。但是,无论是约束理论的理论研究还是实践的应用,仍致力于系统瓶颈的识别,消除和漂移预测,最终实现系统的平衡。并没有深入探讨在系统经过瓶颈消除而达到相对平衡之后如何突破新的系统整体瓶颈,扩大系统的规模。因此,如何在系统相对平衡的基础上实现系统的突破,使系统发展至更高一级的相对平衡状态成为了本文的研究重点,并提出了一种主动制造瓶颈的企业系统能力提升的方法。

1 基于瓶颈制造的生产能力提升方法的研究

1.1 生产过程的相对平衡

生产过程的相对平衡是指生产系统处于一定的能力等级时,其各个环节恰好均能满足当前生产运营的需要。它是大多数企业都想达到的目标,不仅能够提高各部门的工作效率,加速产品流转,降低库存,提高企业应变能力,而且利于实现柔性生产。但长期平稳运行的生产过程会掩盖企业运营过程中产生的矛盾,制约企业规模的进一步扩大,减缓企业的发展,如何打破这种相对均衡的局面,进一步扩大生产规模,加速企业的发展时常困扰着众多中小企业。尤其是采用单元式生产的中小型企业,如何在资金和人力资源不足的情况下,提高资源投入的准确性和及时性,减少资源浪费,逐步实现企业生产规模有步骤的扩大成为了企业发展过程中最为关键的问题。

1.2 问题的提出

本世纪以来,中国汽车制造业一直保持着高速发展,并带动了相关产业链的蓬勃发展,造就了庞大的零部件市场,尤其是对粉末冶金汽车零部件的需求将加速增长,这就给我国粉末冶金行业的发展带来了巨大的商机。就国内粉末冶金零部件制造企业而言,大多企业正在由小型企业向中型企业过渡,综合实力尚处在初级阶段,资金和人员的不足制约着企业生产规模的扩大,影响着企业的进一步发展。基于此,结合粉末冶金零部件制造企业和其它中小型制造企业的生产管理现状,在TOC的基础上,提出了一种人为制造生产瓶颈的生产能力提升方法。

1.3 方法的描述

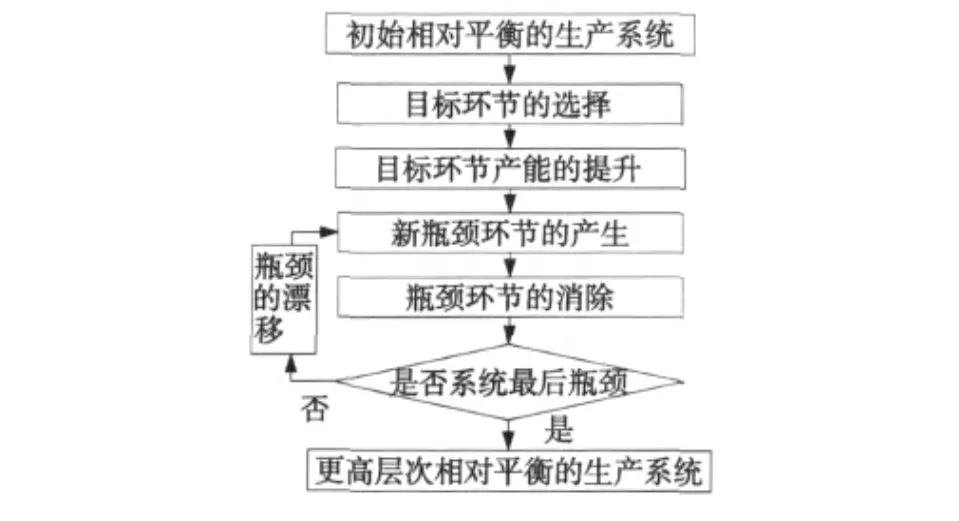

在生产系统综合能力等级为Ⅰ,且内部各环节相对均衡的环境下,人为有选择地加大对生产系统内某一个或几个生产环节的投入,使系统内其它一个或几个环节成为瓶颈,然后针对这个瓶颈采取相应的消除措施,迫使瓶颈漂移至系统内其它环节,然后再识别系统的瓶颈并予以消除,如此反复至消除系统最后一个瓶颈,整个生产系统的综合能力等级就会提升至Ⅱ。此方法不仅适用于生产系统,同样也适用于整个企业的运营系统,而且继承了瓶颈管理的优点,克服了以往学者对瓶颈理论研究的局限性,避免了使用JIT方式给企业带来的实施难度。图1为生产系统产能提升过程图。

1.4 目标环节的选择

生产过程的不平衡是绝对的,而平衡是相对的,生产能力的提升就是不断从不平衡达到平衡,在平衡中出现新的不平衡,再从新的不平衡达到更高层次平衡的螺旋发展过程。即使是在稳定运行的生产系统内也存在相对薄弱的环节,所以在急于突破平衡的生产系统内,相对薄弱的环节就成了最佳的突破点。由于最薄弱的生产环节决定了生产能力的整体提升,同时其波动对其它环节也有较大的影响。故本文选择最薄弱的环节也即是生产系统约束环节作为生产系统突破的目标环节。

图1 生产系统产能提升过程图

2 瓶颈制造在生产管理中的应用

A公司是内地一家中小型粉末冶金零部件制造企业,近几年公司的生产制造能力稳中有升,但是发展在行业内相对缓慢。为了满足市场需求量增大的要求,公司提出了第二年实现年销售收入翻倍的战略目标,在有限的时间内,如何顺利地实现公司制定的目标,成为了公司的难题。

由于公司生产制造过程长期平稳运行,依靠定性分析已经难以准确识别生产系统约束环节的位置,只有采用定量分析的方法才能确定约束环节位置,故本文采用了模糊关系矩阵方法对系统进行分析。

2.1 基于多属性模糊关系矩阵方法的目标环节选择

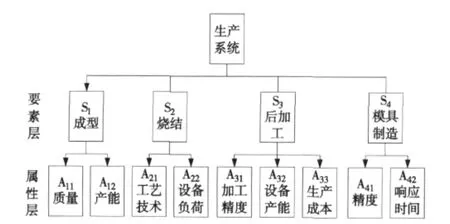

通过分析生产制造环节的运营状况,A公司高层领导认为,目前对A公司生产能力影响较大的要素有成型S1、烧结S2、后加工S3、模具制造S4四个要素,这四个要素又可以用其自身所具有的主要属性描述,如图2所示。

图2 生产系统结构层次关系

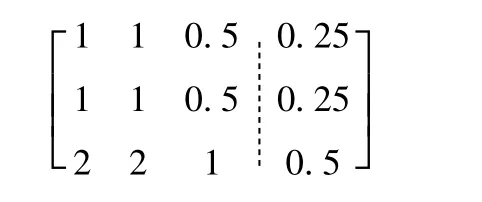

参照系统多属性建模方法[11]和层次分析法[12],并以“要素贡献率”最大的要素作为约束环节,分析系统其它要素的属性。首先计算要素对属性的判断矩阵RS-A,接着按参考要素的属性进行细化分解,确定出属性对属性的模糊关系矩阵RS-S,例如专家评分认为要素S1的属性A11受到S2、S3、S4影响的判断矩阵如下:

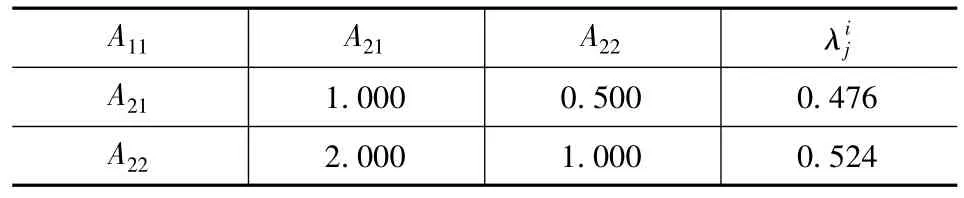

进一步计算S2的各属性对A11的影响权重,结果见表1。

表1 S2的各个属性对A11的影响权重

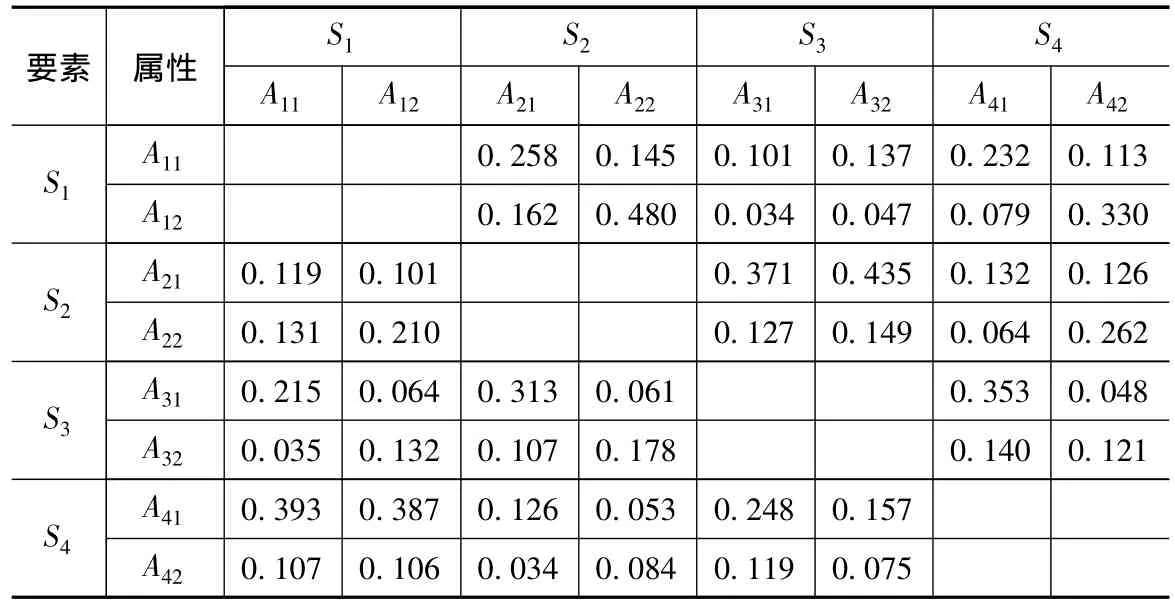

由表1各权重乘以S2对A11的影响度0.25得到属性与属性的影响度,经过多次计算最终得到所有要素的属性对属性的影响度,见表2。

表2 系统属性对属性矩阵

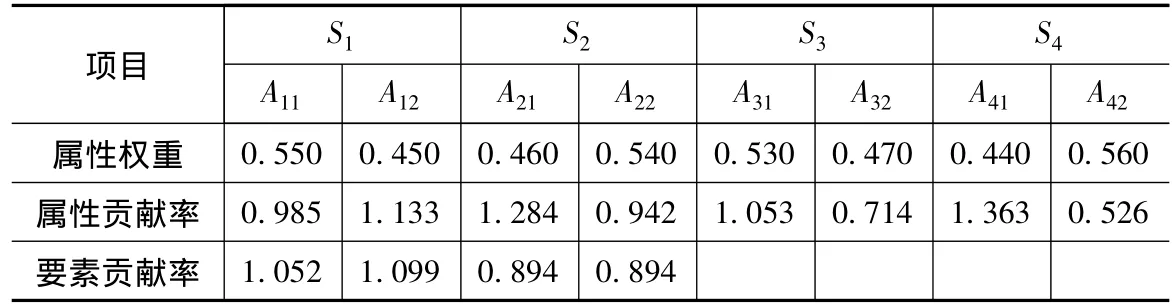

在表2基础上计算系统要素及其属性的贡献率,计算结果见表3。从结果可以看出,在A公司相对平衡的生产系统内,烧结环节S2对系统的贡献率1.099最大,比成型环节S1的贡献率1.052稍大,故依照模糊矩阵判定原则判定烧结环节S2为生产系统的瓶颈环节,也即是首次加大资源投入的目标环节。

表3 系统要素及其贡献率

2.2 目标环节产能的提升

要素贡献率最大的生产环节就是系统的约束环节,因此,要增加系统产能首先就要提升约束环节也即是目标环节的生产能力。由粉末冶金零部件制造行业的特性所决定,A公司的所有产品都要经过烧结之后才能流向下一道工序,其决定着整个公司的输出。所以,在日常生产中公司在烧结工序前设置了时间缓冲、在制品缓冲、质量检测、事故原因分析等环节以确保整个生产系统的均衡生产。然而为了实现公司的发展目标,打破整体约束,经过对系统内所有生产环节分析后,A公司决定首先通过提升烧结能力增强系统的生产能力,添置了一台大型烧结炉,并配备了烧结技术人员,增添了数名烧结人员,以保证烧结工序的产品质量及物流的顺畅。

在加大烧结环节的资源投入后,烧结产品的质量明显改善,设备故障率显著下降,产能也得到了很大提高。

2.3 新瓶颈的产生

任何系统都是由一连串的子系统环环相扣而组成的,A公司的生产系统也不能例外,也是由一系列的生产环节构成,在特定时期不可避免的会出现梗阻。烧结环节产能的增强,将迫使系统内其它一个或几个环节成为新的瓶颈。为了减少在烧结环节产能提升后烧结环节待工和其它环节窝工的时间,公司在增强烧结能力的同时,就已经开始预测哪一个环节将成为新的瓶颈。通过分析烧结产能提升前的生产现状和预测烧结产能提升后生产系统的动向,公司认为成型环节将成为对生产系统影响最大的环节。

事实表明,在加大烧结环节资源投入,产能提升后,由于成型环节所生产的产品满足不了烧结环节的需求而成为了生产系统的瓶颈,进而导致了烧结环节生产能力的短暂闲置。

2.4 瓶颈的消除

A公司针对成型环节设备产出率低的问题,采取了以下六种措施[1]:

(1)设置时间缓冲;

(2)设置在制品缓冲;

(3)在瓶颈设备前设置质检环节;

(4)统计瓶颈设备产出的废品率;

(5)找出废品的原因并根除之;

(6)对返修或返工的方法进行研究改进。

经过一系列改善后,虽然成型环节的设备利用率和产能得到了很大的提升,但是并没有实现与烧结环节的物流平衡,也没有达到目标产能的要求。所以公司在提高瓶颈设备利用率与产能的基础上又为成型和后加工环节增添了若干台设备和数名操作人员,提升成型环节生产能力。

2.5 瓶颈的漂移

瓶颈漂移一般是由生产过程中不可预知的因素引起的,但是也有设备增添、人力资源投入等可预知因素引起的。随着成型环节产能的增强,其生产批量逐渐增大,新产品开发越来越多,客户插单更加频繁,产品交货期明显缩短,这些因素均导致模具制造工作量越来越大,制造周期越来越短,以至于使上游的模具制造环节经常不能按时完成任务。此外,成型环节产能的增强又促使烧结环节能够高负荷运行,从而又导致了其下游的后加工环节在制品堆积,物流缓慢。

针对模具制造环节和后加工环节的瓶颈设备A公司采取了2.4所述的六种措施后,产能得到了提升,但仍然不能满足成型环节和烧结环节的需求。所以,公司又根据模具加工和后加工需要购置了几台电加工设备、磨床、铣床、车床,添加了若干名技术人员,以提高生产能力,保证系统内物流的平衡。

经过生产瓶颈制造,生产瓶颈消除的往复循环,A公司的产能满足了预期产值的产能要求,生产系统也达到了更高层次的相对平衡状态。

3 瓶颈制造在企业运营系统中的应用

高德拉特博士认为企业的最终目标就是:在当前和今后为企业获得更多的利润[13],并非仅仅是实现其生产能力。这就要求企业的行为不仅仅要考虑当前的利益,还必须有保持企业持续增长的战略眼光。因此,在注重提高生产系统产能的同时切忌忽视企业运营的其它子系统对企业目标实现的影响。

作为A公司运营系统突破发展的目标环节,生产环节在产能提升后,加工批量越来越大,种类逐渐增多,交货期越来越短。这些因素迫使其上游的物资供应环节采购总量不断加大,周期越来越短,同时也增加了技术研发的难度和工作量,缩短了研发周期,然而物资供应和技术研发的能力并不能满足生产要求。

为了解决物资供应环节的采购能力不足问题,公司成立了物资供应部,专门负责公司所需原料的购买及供应商管理。同时又为技术研发环节引进了急需的技术人才,购置了先进的检测和实验设备,建立了技术研发人员绩效考核体系。

继物资供应和技术研发能力提升后,市场营销又成为了限制企业发展的环节,为此,公司又采取了必要的措施提高了销售能力,最终实现了在瓶颈的产生与消除的循环中,使公司运营由初始相对平衡状态达到更高层次的相对平衡状态的目标。

4 结束语

本文提出了在相对平衡的生产系统体内,主动制造生产瓶颈的生产能力提升方法,逐步实现企业生产规模有步骤的扩大。同时以提升产能为契机,带动企业运营过程中的技术、采购、营销瓶颈环节的消除,提升企业的综合实力。最后以A公司为实例,验证了此方法的可行性。

[1]王玉荣.瓶颈管理[M].北京:机械工业出版社,2002.

[2]马士华,陈荣秋,黎志成.基于MRP和OPT的集成计划与控制系统[J]. 中国机械工程,1995,6(6):11-13.

[3]叶涛锋,韩文民.“按订单”生产方式下的瓶颈资源的确定[J]. 工业工程与管理,2003,8(6):51-54.

[4]杨海涛,孙燕.消除瓶颈问题提高流水线效率方法的讨论[J].内蒙古民族大学学报(自然科学版),2004,19(6):622-623.

[5]NAKATA T,MATSUIK,MIYAKE Y,et a1.Dynamic bottleneck control in wide variety production factory[J].IIE Transactions on Semiconductor Manufacturing,1999,12(3):273-279.

[6]MOSS H K,YU W B.Toward the estimation of bottleneck shiftiness in a manufacturing operation[J].Production and Inventory Management Joumal,1999,40(2):53-58.

[7]刘明周,杜伟山,葛茂根,等.生产系统瓶颈指数及瓶颈漂移问题研究[J].现代制造工程,2009,10(1):22-28.

[8]杨丽艳,钱省三.半导体晶圆生产系统瓶颈识别与管理对策[J]. 半导体技术,2007,32(12):1201-1204.

[9]陈勇,汤科峰,林飞龙.企业CD段流水线的瓶颈分析与平衡改善[J]. 工业工程与管理,2008,13(1):112-115.

[10]姚鹏飞,周少华.基于约束理论的造纸企业生产排程方法研究[J]. 工业工程与管理,2009,14(5):122-128.

[11]张相斌,杨德礼.基于多属性的系统结构建模与分析方法[J].系统工程理论方法应用,2002,11(2):146-152.

[12]李一,范祥亮.基于层次分析法的企业管理人员的综合素质测评[J].合肥工业大学学报(自然科学版),2007,30(6):739-742.

[13]戚晓曜.基于约束理论的管理方法及其应用[J].工业工程,2005,5(1)1:20-24.