集中冷却液系统切削液的选用、管理与维护

金辉

(BP中国工业油品有限公司,上海 200127)

集中冷却液系统切削液的选用、管理与维护

金辉

(BP中国工业油品有限公司,上海 200127)

文章系统地介绍了金属加工用切削液的分类、特点及使用范围;并针对切削液的不同特点详细介绍了其在目前机械加工行业中选用原则,尤其是在汽车、制冷行业使用大型集中冷却液系统的切削液的选择;切削液能否正常的使用,系统初装中的设备、水质、稀释液配制的起着重要的作用,错误的操作有可能造成切削液不可弥补的损伤;日常管理与维护是此后切削液性能与使用寿命的又一个保证,对于大型集中冷却液系统切削液的管理与维护做了详细的阐述,包括主要监测指标滴定浓度与折光浓度的差异,硬度的控制范围,细菌的检测,电导率及防锈性能的要求等等。

集中冷却液系统;切削液;选用;管理与维护

0 引言

随着我国国民经济的快速发展,带动了汽车、制冷、设备制造等行业的扩张式增长。独资、合资制造企业的不断涌入,新的生产线的不断引进,加快了各种新工艺、新设备、新管理模式的应用。新型的生产流水线作业不仅加快了生产节拍、提高了加工精度,也对生产中使用的金属加工液提出了更高的要求。在汽车发动机、传动器、压缩机等的生产线中已经逐步由以往的单机供液的方式向集中供液的方向上转变。同时集中供液的系统也逐渐由较小的30~50 t向100~300 t的系统转变[1]。

在使用切削液的过程中,有很多厂家由于对切削液的选取、使用和维护方法了解不够,出现了集中冷却液系统的切削液使用寿命较短,加工精度不高,部件锈蚀等问题。因此,在切削液使用过程中,合适有效的管理与维护是非常必要的,它不仅可以确保生产的顺利进行,还可以相应的节约成本,提高生产效率。

1切削液的分类及选用

1.1 切削液的分类

切削液按矿物油在其中的含量及液滴的大小等可以分为三类:乳化液、半合成切削液及全合成切削液[2]。

乳化液是比较早的传统型的切削液。它含基础油在60%以上,液滴比较大,一般在5μm左右,因此它的稀释液不透光而呈乳白色。其优点是应用范围比较广,润滑冷却能力较均衡,价格较低,废液处理较简单。缺点一是稳定性较差,容易滋生细菌、真菌等微生物,从而降低使用寿命;二是由于液滴较大,带走量也比较大,导致成本增加。乳化液可应用于各种通用加工工艺。

半合成切削液含有较多的乳化剂,基础油的含量在5%~40%之间。液滴比较小,大约在1μm左右,在稀释后由于液滴较小的缘故光线可以部分透过,因此呈半透明状态。它的特点是品种众多、应用范围极广,具有良好的综合性能。性价比好,稳定性强,通常使用寿命都在1年以上,特殊的可以达到3~5年。同时由于液滴小,相对于乳化液带走量也较少。缺点是废液处理相对复杂。应用于各种切削、磨削加工。

全合成切削液中不含有任何基础油,其中的主要成分是防锈剂、表面活性剂及一些性能添加剂。它的所有组分均是完全水溶性的,在稀释后呈完全透明状。它有极佳的冷却性能、润湿性能及沉降性,在磨削加工中使用广泛。由于润滑性差的原因,使其使用范围受到了一定的限制,但是近几年国外的一些全合成的切削液产品由于添加剂水平的提高已经可以在深钻孔、攻丝、拉削加工中使用。

1.2 集中冷却液系统切削液的选用

切削液选用的原则首先要考虑到加工的工艺。例如在汽车发动机缸盖的生产线中主要的加工工艺是铣削、钻孔、绞孔及精镗加工,因此在选择切削液的类型上应以半合成切削液为主。而在压缩机气缸、曲轴的生产线加工中以轻负荷的铣削和磨削为主,因此此时选用全合成的切削液比较适宜。

其次,要考虑到加工的材质、速度与精度等。由于在实际生产中加工的材质种类繁多,如高硬度合金、不锈钢、钛合金、铝合金、镁合金、铜合金、普通钢、铸铁等。不同材质的产品在加工中所要求的切削液的加工性能、耐锈蚀性、抗硬水性都是不同的,因此切削液的选择必须与之相适应。同时由于加工的速度、精度不同,对于切削液的润滑与冷却性能的要求也不相同。通常国外的切削液基本以加工材质的不同分为:难加工金属如高硬度合金用切削液,有色金属如铝、铜合金用切削液及黑色金属如铸铁、普通钢用切削液三大类。同时每一大类又按照加工的速度、精度、难易程度分为不同的级别。国内的切削液分类相对比较简单,品种也相对较少,此时选用主要应考虑到具体的功能性添加剂的种类与含量。

此外,要考虑到切削液的消耗、寿命与废液处理等。在使用系统及环境相同的条件下,切削液的消耗通常半合成的要比乳化液消耗量减少20%~30%左右,全合成的要比半合成的减少6%~12%左右。集中冷却液系统切削液的使用寿命通常要求不低于1年,因为一般的集中冷却液系统都在100 t左右,换液时间比较长,同时费用也较昂贵。在目前的进口生产线上基本都要求在2年以上。乳化液的使用寿命通常不会超过1年,半合成全合成切削液通常在1年以上,在日本及欧洲一些国家中一些大型的集中冷却液系统的使用寿命已经达到了4~6年。

集中冷却液系统使用的切削液选用不同于单机切削液的选用,因为它的生产工艺繁杂,加工方式较多,同时可能加工几种材质的部件,使用寿命也要求相对较长,所以在选用时应以选择高端的产品向下兼容为主要原则。如系统中有铣、钻、绞几种工艺则应以钻、绞为主;有普通钢、铸铁、有色金属则应以有色金属为主。

2 切削液的初装与更换

集中冷却液系统切削液使用的好坏与寿命的长短同切削液的初装或更换新液时的流程有很大的关系。但是一般的厂家或使用者对此没有给予充分的重视。

在切削液初装之前一定要对设备的工作台、管线、液箱、过滤系统做仔细的清洗,同时在添加清水冲洗时要添加一定量的杀菌剂、防锈剂对管线、液箱中可能留存的细菌真菌进行彻底的杀灭及临时的设备防护。如果是更换系统中旧有的切削液则应在更换切削液前添加系统清洗剂对工作台、管线、液箱、过滤系统中的浮油、杂质、细菌真菌进行清理及杀灭,再排放完废液,清理完所有的杂质以后再用清水漂洗,然后才能添加新液。同时配制新液时一定要用去离子水,并将原液向循环中的稀释用水中不断缓慢添加。原液向水中添加搅拌均匀后会得到稳定的水包油乳液,如果顺序相反则不能得到稳定的乳液,影响切削液的稳定性及使用性能。新液的稀释用水指标见表1。

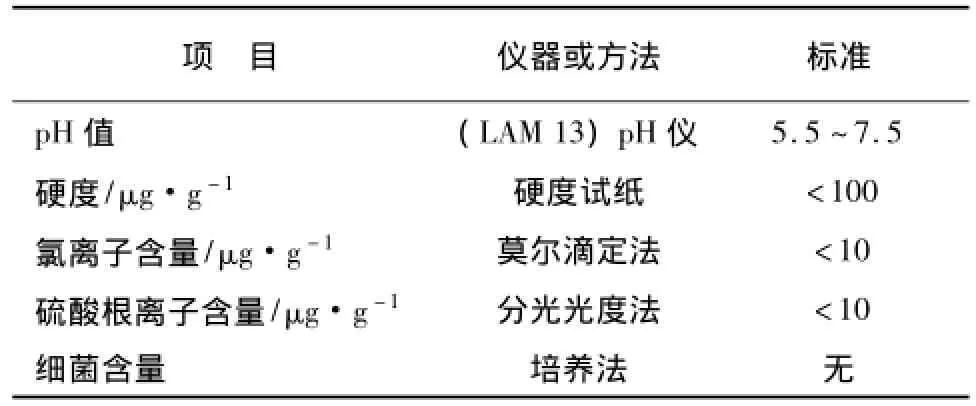

表1 新液的稀释用水指标

3 切削液的日常管理与维护

切削液的日常管理与维护一般分为两个方面:设备的日常管理与维护和切削液的日常管理与维护。

3.1 设备的日常管理与维护

每天定期检查管路、过滤系统、进排液系统的使用状况,尤其是过滤系统的链轨、滤布及出液口的泵送压力等,要仔细检查,做到及时发现问题及时解决,避免影响生产的现象发生。

3.2 切削液日常管理与维护

切削液的日常管理与维护包括:日常检测与现场问题快速处理两个方面。

3.2.1 日常检测

浮油:浮油通常是由于系统中设备的润滑油品泄漏产生,也有一些是由于切削液不稳定造成其中的基础油析出产生的。它对于切削液的危害非常大。由于油的密度低于水,因此切削液箱中的大量浮油,会隔绝切削液与空气接触,造成厌氧菌的大量快速繁殖,直接威胁到切削液的使用寿命,当浮油超过0.5%时必须采取措施立即清除。

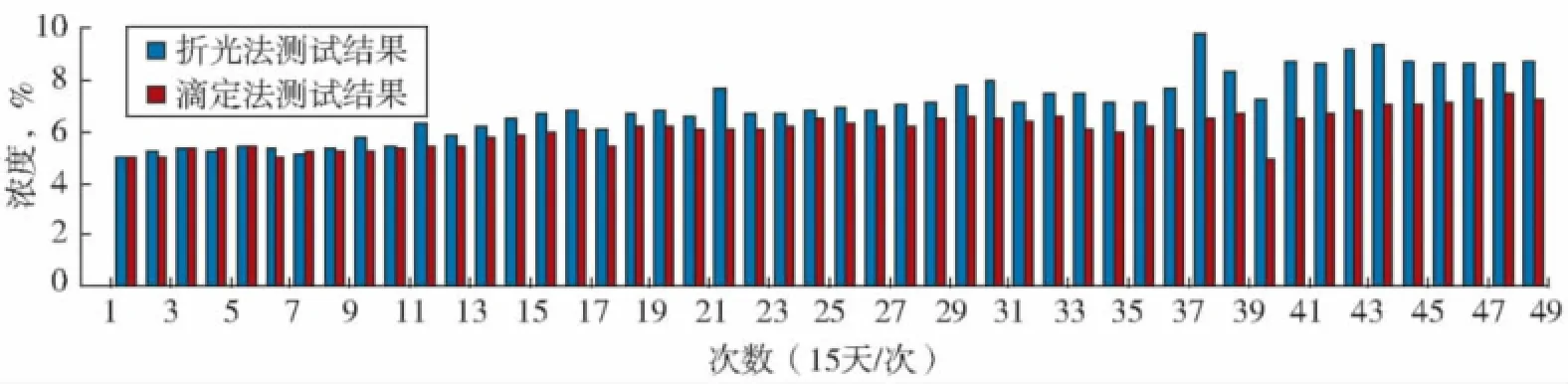

浓度:现场快速检测浓度使用折光仪,而实验室检测一般使用的是滴定方法。当切削液使用时间比较短,或虽经长时间的使用,但状况还比较好的情况下,二者的数值应比较接近。当使用时间比较长,切削液的性能已经大幅度下降时,二者的数值会相差很大,多的时候可以达到3%~4%之间,此时应以滴定浓度为准。某公司150 t集中冷却液系统切削液使用两年时间中的切削液浓度变化情况见图1。

图1 150t集中冷却液系统切削液使用两年时间中的切削液浓度变化情况

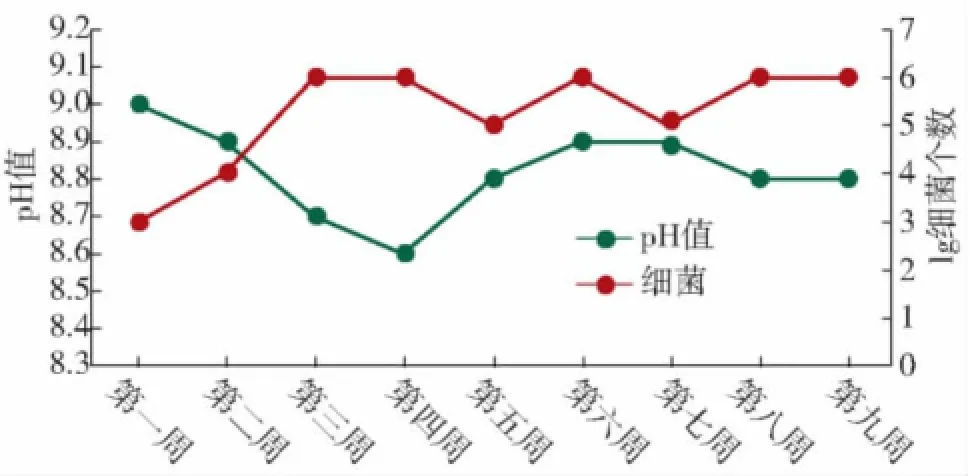

pH值:pH值是切削液维护中的一个非常重要的指标,它是在现场没有细菌板测试的情况下快速反应细菌繁殖程度的一个参照物。切削液中的有机组分是细菌的良好食物,细菌在繁殖的同时产生大量的酸性物质,中和掉了切削液中正常的碱性物质,使得切削液的pH值下降。切削液与pH值之间的实测数据见图2。

硬度:硬度是指切削液中钙、镁离子的含量。硬度过高会使切削液不稳定,同时会降低切削液的抗锈蚀能力,严重的还会使切削液破乳,产生油水分离现象。硬度过低又易引起切削液起泡。适宜的切削液硬度应保持在50~150μg/g之间。

硬度的不同表示方法:

德国:(dHO)1dHO=17.8μg/g碳酸钙;

法国:(FHO)1FHO=10μg/g碳酸钙;

英国:碳酸钙当量的μg/g浓度。

图2 切削液与pH值之间的实测数据

电导率:电导率大小显示着切削液中导电离子的多少。导电离子过多会使切削液的防锈性能下降。

细菌真菌:切削液中的细菌通常是指厌氧菌,厌氧菌在没有氧气的条件下繁殖很快,当细菌的数量达到107时,经过一两周切削液就会腐败变质报废了。真菌的繁殖则对系统的管线有着堵塞的危险,因此当检测出切削液中的细菌超过105,真菌为一个+时就应及时添加杀菌剂进行杀灭。

防锈性能:切削液规范的防锈性能测试到目前为止还没有统一的国际通用标准。原则是按照不同的加工材质选择相应的实验标准。

3.2.2 现场问题快速处理

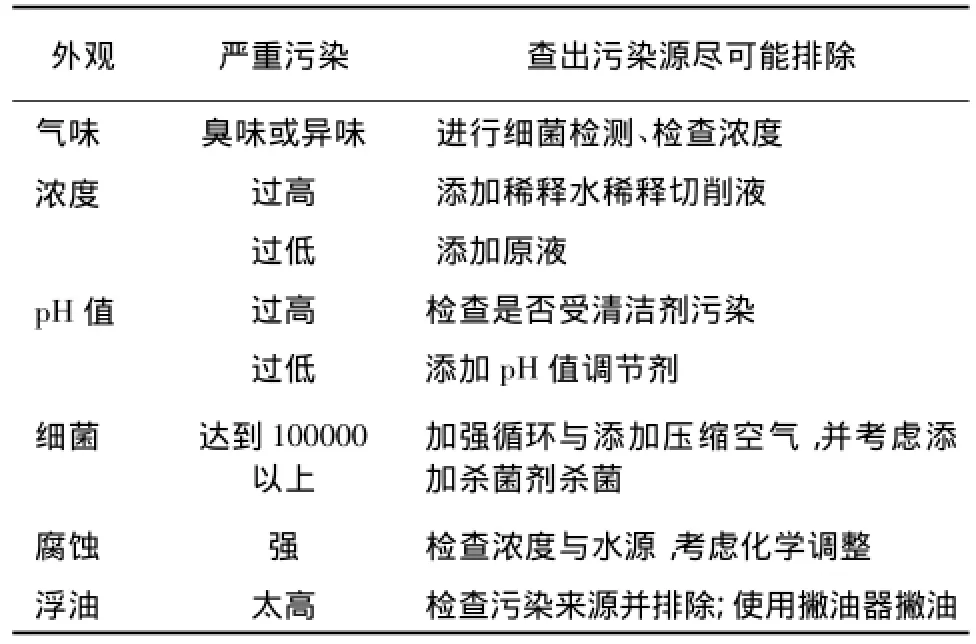

现场问题快速处理方法见表2。

表2 现场问题快速处理方法

4 总结

(1)对于大型集中冷却液系统切削液的加工性能,精度,防锈,消耗,使用寿命等方面来说,最重要的是按照具体的加工工艺、材质及寿命等要求正确地选择合适的切削液。如果在切削液的选择上出现了失误,对以后的具体使用会产生致命的不良影响。而这些不良的影响是无法从根本上解决的。例如在空调的压缩机部件的集中冷却液系统中错误的选择了乳化液,则会造成产品的单件成本(切削液消耗)上升,零件磨削精度不高等直接后果。

(2)切削液的维护应从切削液的初装开始。应对设备、管线、液箱等进行彻底的清理、杀菌方可初装新液。

(3)切削液的日常管理与维护中,气味、pH值、硬度、细菌等都与切削液的使用效果与寿命直接相连。只有做好了及时的检测与现场问题的快速处理,才可以保证它的使用效果与寿命。

5 结束语

在国内机械加工业的现代化发展过程中,集中

冷却液系统正在被越来越广泛地应用到生产实际中。相应的大型集中冷却液系统切削液的选用、日常管理与维护也越来越被人们所重视。它不仅关系到加工产品的精度、质量、成本等一系列的因素,更关系到企业生产的顺利进行。正确地选用合适的切削液产品,完善的管理与及时的维护正在成为企业健康发展的重要保障。

[1]傅树琴,张璐熠,朱明.乳化切削液的维护与监控技术[J].汽车工艺与材料,2005(1):39-42.

[2]T.曼格,W.德雷泽尔.润滑剂与润滑[M].赵旭涛,译.北京:化学工业出版社,2003.

Se lec tion,Managem ent&Maintenance of the Cutting Fluid for Centra l System

JIN Hui

(BPChina Industrial Oil Co.,LTD,Shanghai200127,China)

In this paper,the classification,characteristics and application of cutting fluid are introduced.The selection principle of the cutting fluid used in central system in currentmachinery industry is described,especially in auto,refrigeration industry.Equipment,water,diluting of initial fill are very important for the useof cutting fluid.Thewrong operation can damage the cutting fluid.Dailymanagement&maintenance of cutting fluid can ensure itsmachining performance and prolong its life.And themanagement&maintenance are explained detailedly,including differentconcentration between refractor&titration,total hardness controlling,bacteria test,conductivity&antirust performance etc.

cutting fluid for central system;cutting fluid;selection;management&maintenance

TE626.39

A

1002-3119(2012)01-0027-03

2011-07-07。

金辉,男,工程师,1990年毕业于辽宁大学化学系,长期从事于润滑油品的研究、生产、管理和维护工作,尤其在金属加工用油、液压油等领域对于油品的选型、应用、现场实际加工等方面具有丰富的经验,已公开发表论文数篇。