CSP生产SPA-H钢铸坯纵裂纹的研究

彭其春,童志博,杨 柳,邹 健,刘炳宇,钱 龙,李具中

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081;2.武汉钢铁(集团)公司,湖北武汉,430080)

CSP生产由于其强冷却、特殊的结晶器形状,使得坯壳承受的应力应变远大于传统板坯。对薄板坯结晶器应力场分析表明[1-2],铸坯在漏斗形结晶器内的应力明显高于平行板结晶器内的应力,CSP初始凝固坯壳受到的应力是传统板坯的1.5倍,且其应力在结晶器漏斗区域与平行部分过渡区域分布最高。因此CSP生产中出现的薄板坯表面纵裂主要出现在结晶器漏斗区的中心和边缘部位。本文通过金相组织分析、扫描电镜和能谱分析,运用统计学方法,研究某厂CSP生产SPA-H钢表面纵裂纹的产生规律。

1 SPA-H纵裂纹形成过程

1.1 纵裂纹形貌

图1为某厂CSP生产SPA-H钢铸坯表面纵裂纹形貌。从图1中可以看出,铸坯表面纵裂纹明显下凹,凹陷宽约1.3 mm,深约1.5 mm。这表明铸坯在此处发生包晶反应或结晶器保护渣性能不良[3]。

图1 铸坯表面纵裂纹形貌Fig.1 Morphology of longitudinal cracks on slab surface

1.2 取样分析

从铸坯纵裂纹处进行切割,加工成尺寸为15 mm×15 mm×15 mm的试样若干块(见图2),对带有纵裂纹的试样上表面进行超声波震荡,进行SEM及能谱分析;取另一试样,对横截面进行打磨、抛光或腐蚀处理,进行SEM及能谱分析和相组织观察。

图2 铸坯试样Fig.2 Slab sample

1.3 结果与讨论

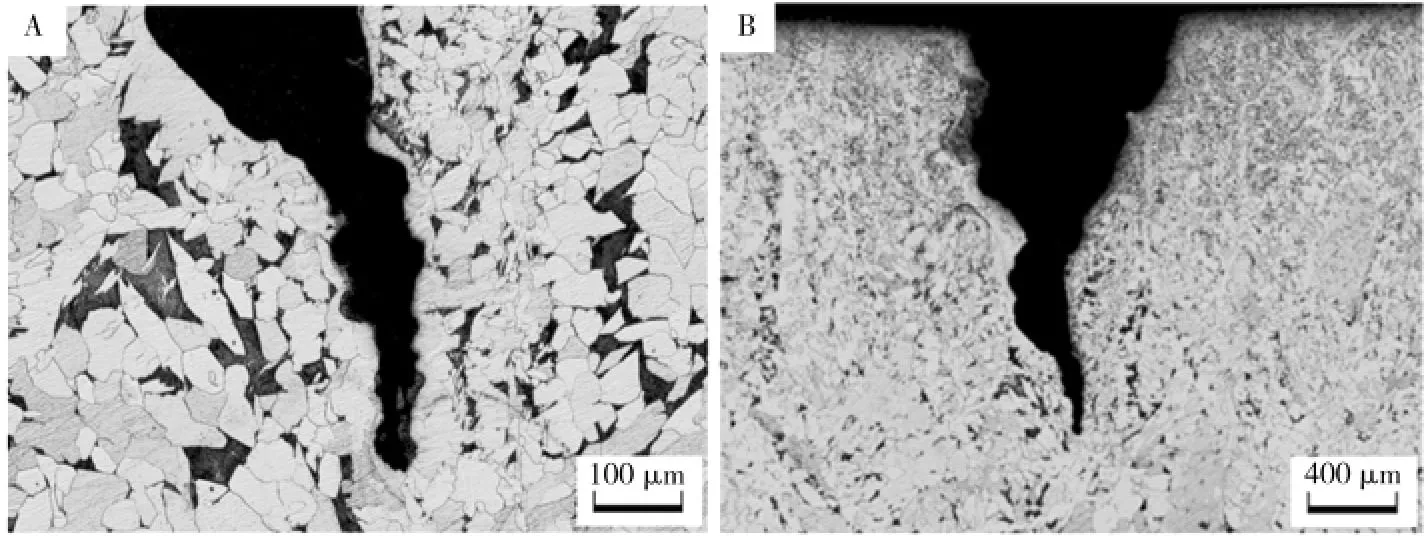

图3为试样纵裂纹横截面金相图。由图3中A点可看出,裂纹深度和宽度约为2 mm和1 mm,其组织为铁素体+珠光体,无脱碳现象。从图3中B点可看出,内弧侧纵裂纹处激冷层厚度不足1 mm。

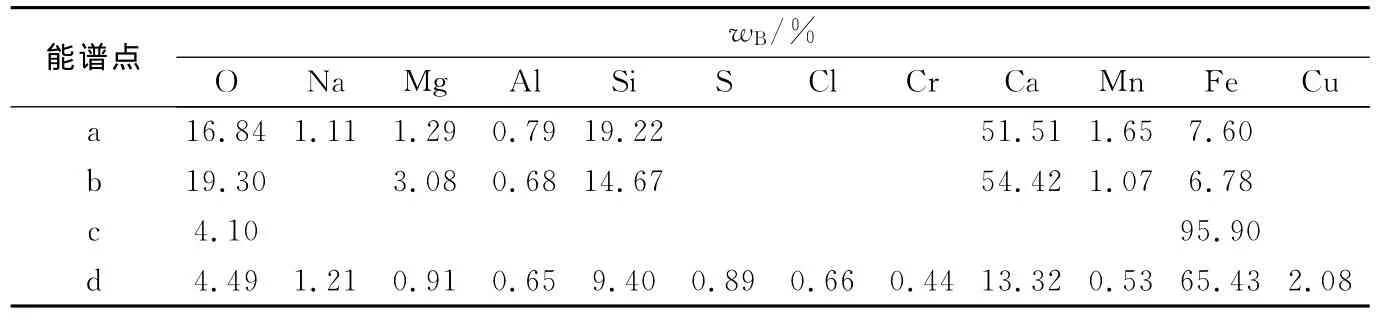

图4、图5为试样纵裂纹上表面及横截面SEM照片。图4、图5中各点能谱分析如表1所示。由图4、表1可见,除氧化铁皮外,试样突出部位残留有硅、钙、镁等白色块状氧化物夹杂,还有保护渣中特有元素Na。从图5、表1中可见,裂纹尖端氧化并不严重,但在裂纹深处有夹杂物聚集,且含有Na等元素。

图3 试样纵裂纹横截面金相图Fig.3 Metallographic microscope images of longitudinal cracks on the cross section of the sample

图5 试样纵裂纹横截面SEM照片Fig.5 SEM image of longitudinal cracks on the cross section of the sample

图6为试样纵裂纹上表面夹杂物分布。由图6可知,上表面突出部位夹杂物主要为硅酸钙,并含有Mg、Na等保护渣成分。这是因为钢水在结晶器凝固下行过程中,与保护渣一起凝固形成铸坯表层。图7为试样纵裂纹横截面夹杂物分布。从图7中可见,裂纹开口处存在大量硅酸钙夹杂物,同时也含有Mg、Na等元素,与铸坯表面夹杂物成分相似,均为保护渣。

表1 图4、图5中各点能谱分析Table 1 Energy spectrum analysis of each point in Fig.4 and Fig.5

图6 纵裂纹上表面夹杂物分布Fig.6 Inclusion distribution of longitudinal cracks on the top surface of the sample

图7 纵裂纹横截面夹杂物分布Fig.7 Inclusion distribution of longitudinal cracks on the cross section of the sample

通过取样分析,基于CSP纵裂纹形成机理,某厂SPA-H钢纵裂纹的形成过程为,由于包晶反应或结晶器保护渣性能不良等原因,导致铸坯表面传热不均,在部分位置形成凹陷,在凝固收缩时产生热应力,加上钢水静压力及结晶器摩擦力,在坯壳薄弱处形成应力集中,当应力超过高温坯壳的允许强度时产生开裂。一般来说,表面纵裂纹在结晶器弯月面附近形成时很微小,一旦进入二冷区便不断加深、加宽及加长,若二冷区冷却不均匀,则裂纹扩大、加深更甚。

2 裂纹影响因素分析

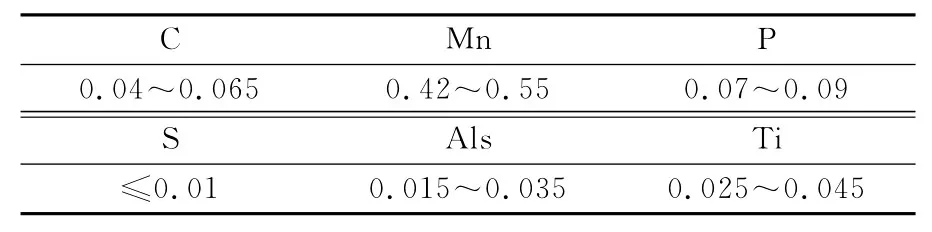

某厂SPA-H钢成分内控指标如表2所示。其中间包温度控制为1 537~1 557℃。

表2 某厂SPA-H钢成分内控指标(wB/%)Table 2 Internal control composition indexes of SPA-H steel

为寻找该厂CSP生产SPA-H钢表面纵裂纹的影响因素,根据检测结果,对该厂某年8~11月份生产的418炉钢操作数据进行统计分析,对各项指标进行整理,并逐一分析其对SPA-H钢表面纵裂纹的影响。

2.1 钢水成分

2.1.1 碳含量分布

钢水中碳含量分布如图8所示。钢中碳含量若超过0.06%时有可能发生包晶转变[4]。从图8中可看出,该厂钢水中碳含量大多控制在0.06%以下,因此碳含量不是该厂SPA-H钢纵裂纹产生的主要原因。

图8 钢水中碳含量分布Fig.8 Carbon content distribution in molten steel

2.1.2 P、S、Mn、Als含量和w(Mn)/w(S)分布

图9 钢水中磷含量分布Fig.9 Phosphorus content distribution in molten steel

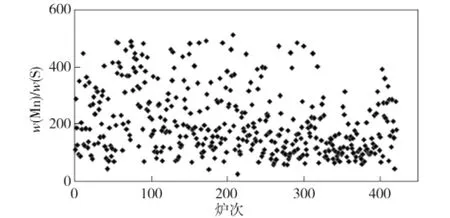

P是降低钢液表面张力的元素,易富集在结晶边界处,随着P含量的增加,会引起表面张力的降低,从而降低钢的抗热裂纹性能。S在钢中溶解度极小,与Fe形成FeS,FeS能与FeO形成低熔点热脆性共晶体,凝固过程中,FeS在晶界处析出,因而形成晶界处的裂纹。适当提高Mn含量可以降低硫热脆对纵裂纹的影响[5]。钢水中P、S、Mn、Als含量及w(Mn)/w(S)分布如图9~图13所示。由图9~图12中可看出,该厂磷、硫及锰含量基本控制在内控指标范围内,因而P、S、Mn含量及w(Mn)/w(S)不是该厂SPA-H钢表面纵裂纹产生的主要原因。由图13中可看出,该厂酸溶铝含量超出内控指标(0.035%)的炉次较多,为34炉次,其中,部分炉次酸溶铝含量超过0.045%。浇注过程中,氧化铝夹杂物及铝的二次氧化物上浮时被保护渣吸附,使得保护渣中氧化铝富集,从而降低了保护渣碱度,使得结晶温度降低,高温黏度增大。

图10 钢水中硫含量分布Fig.10 Sulphur content distribution in molten steel

图11 钢水中锰含量分布Fig.11 Manganese content distribution in molten steel

图12 w(Mn)/w(S)分布Fig.12 Mn/S mass ratio distribution in molten steel

图13 酸溶铝含量分布Fig.13 Als content distribution in molten steel

2.2 中间包钢水温度及过热度

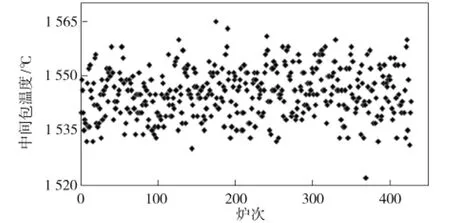

中间包内钢水温度过低,钢水流动性差,保护渣溶化性能也变差,夹渣物上浮困难,铸坯润滑性变坏,摩擦力变大;中间包内钢水过热度越高,结晶器内生成的坯壳就越薄,承受钢水压力的能力就越差,随着钢水过热度的增加,初生凝固坯壳的凝固不均匀度随之增大,坯壳薄弱处易产生裂纹,上述二者均容易引起铸坯纵向裂纹的产生[6]。中间包温度分布如图14所示。由图14中可看出,该厂中间包温度分布较广,该厂内控指标为1 537~1 557℃,不在此范围的的炉次共60炉,占统计数量的14.4%。

图14 中间包温度分布Fig.14 Distribution of tundish temperature

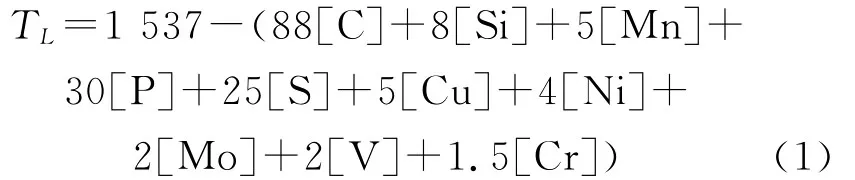

根据每炉钢的化学成分,钢水液相线温度TL可由下式算得:

计算结果显示钢水液相线温度在1 523~1 526℃范围内波动。用中间包温度值减去钢水液相线温度值可得到过热度。由于钢水液相线温度值的计算只考虑了C、Si、Mn、P、S部分元素,故液相线温度值偏大,过热度偏小。钢水过热度分布如图15所示。由图15中可知,钢水过热度波动较大,而且在过热度计算值偏小的情况下,过热度在30℃以上的达30炉次。研究表明[7],钢水过热度每提高10℃,结晶器内钢水流动会吃掉坯壳约2 mm。此外,高过热度钢水与结晶器内壁接触时,减慢了细小等轴晶形核速率,由于整个细小等轴晶带较薄,容易在较薄弱处产生应力集中,从而导致凝壳断裂[8]。

图15 钢水过热度分布Fig.15 Distribution of superheat degree for molten steel

2.3 保护渣

为了改善结晶器内热流密度、使弯月面附近横向温度均匀和控制板坯表面纵裂纹的形成,应采用黏度低、熔化速率高的保护渣。表2中数据显示,该厂在SPA-H钢中加入了一定量的Ti元素。实践表明,Ti元素的加入易使保护渣性能劣化或渣化不良,从而导致铸坯表面传热不均,在部分位置形成凹陷,凝固收缩后引起热应力集中,在坯壳薄弱处产生开裂。

3 结论

(1)板坯表面纵裂纹萌生于结晶器,扩展于二冷段。

(2)酸溶铝含量超出内控指标的炉次较多,其氧化物改变了保护渣的组成和性能,是影响板坯表面质量的主要原因。

(3)钢水过热度波动较大,容易在细小等轴晶带产生应力集中,从而导致凝壳断裂。

(4)钢中加入的Ti元素易使保护渣性能劣化,从而导致传热不均,形成部分位置凹陷,其凝固收缩时引起热应力集中,使得坯壳在薄弱处产生开裂。

[1] 文光华,李刚,何俊范.薄板坯连铸结晶器内钢液行为的研究[J].东北大学学报,1998,19(5):94-98.

[2] 何环宇,张洪波,韩秋影.薄板坯与传统厚板结晶器内应力场数模比较[J].连铸,2006(4):23-26.

[3] 许庆太,王文仲.连铸钢低倍组织检验和缺陷图谱[M].北京:中国标准出版社,2009:282-284.

[4] 刘旭峰,赵建忠,翟启杰.CSP薄板坯连铸工艺生产SPA-H钢的表面缺陷研究[J].铸造技术,2006,4(27):322-324.

[5] 郑伟栋.SS400薄板坯表面纵裂的控制[J].连铸,2007(4):19-21.

[6] 于功利,井上健,安中弘行.钢水流动对连铸坯初期凝固的影响[J].钢铁,1998,33(4):13-15.

[7] 徐志洋,姜红军.小方坯连铸机漏钢事故分析及防止措施[J].马钢科研,1999(4):7-11.

[8] 许庆太,魏伯,赵晓飞,等.连铸板坯表面纵裂纹的检验和分析[J].物理测试,2007,25(1):45-47.

- 武汉科技大学学报的其它文章

- 从高炉除尘灰中综合回收碳、铁和锌的试验研究