单跨3层预压装配式预应力混凝土框架拟动力分析

王 焕, 宋满荣, 柳炳康

(合肥工业大学土木与水利工程学院,安徽合肥 230009)

预制装配式结构已经经历了130余年的发展历史,由于其具有生产效率高、产品质量好、工人劳动强度低、便于机械化施工等优点,目前在世界各国被广泛应用。但是,由于装配式结构节点连接可靠性差,在反复荷载作用下难以满足受力及变形要求,所以在地震区较少采用,限制了装配式结构的进一步发展[1]。

连接方式是预制装配式混凝土结构的核心技术,预制混凝土结构的试验研究和震害调查表明,只要预制构件的接合部位有可靠的连接,则预制混凝土结构有良好的抗震性能[2]。为了克服预制装配式结构存在的节点连接问题,国内外进行了一系列的研究。日本在20世纪90年代提出了预制装配式结构“压着工法”施工技术[3],采用工厂生产的预制柱和预制预应力梁,运至现场后,通过在节点两侧梁端穿行预应力筋的方法将梁柱连接成整体,张拉预压形成预制预应力混凝土装配整体式结构。文献[4-5]对预制装配式结构采用预应力筋连接后的性能进行了试验研究及软件模拟,证明了预压装配式结构在地震区具有良好的抗震性能。

为了进一步探讨预压装配式预应力框架结构体系的受力性能,本文通过对一榀单跨3层预压装配式预应力混凝土框架结构拟动力试验结果的分析,研究了装配式多层结构体系的受力状态、变形能力和抗震性能。

1 试验设计

1.1 试件设计

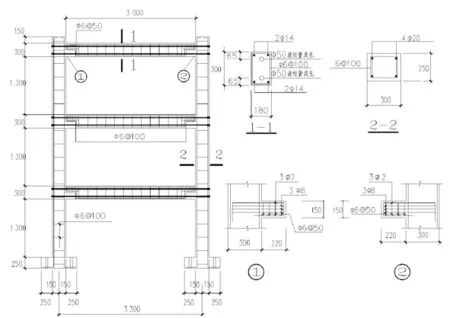

试验框架为一榀单跨3层预制装配式框架(KJ-5),框架梁、柱试件在工地现场预制,养护至28 d龄期,运至实验室进行拼装。框架柱每层高度均为1.6 m,梁长均为3.3 m,梁柱配筋及拼装后的框架如图1所示。

框架安装就位后,将预应力筋穿过梁柱内预留孔道,把梁柱节点处拼装缝用环氧树脂水泥浆密封后即可进行预应力筋张拉。

图1 试验框架(KJ-5)梁柱配筋图

框架试件混凝土强度等级为C35,预应力钢筋采用1×7Φj15低松弛钢铰线(1 860级);非预应力筋采用HRB335级热轧钢筋,箍筋采用HPB235级热轧钢筋。预应力钢绞线的张拉控制应力为σcon=0.75fptk,采用一端张拉,张拉完毕后实施孔道压力灌浆。在制作试件时,张拉端均埋设了螺旋型箍筋约束该处混凝土使其处于三向受压状态,以提高混凝土局部抗压强度。

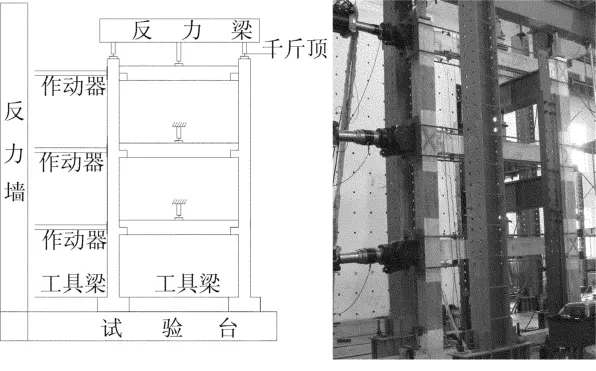

1.2 试验加载装置

试验时将预压装配式结构试件固定于大型抗侧力试验台座上,通过钢筋混凝土反力墙并借助3台MTS电液伺服加载器对结构各层施加横向水平荷载。在试验过程中,由2部安放在柱顶的液压千斤顶施加轴压力,柱的轴压比取0.2,然后由梁跨中的3个千斤顶对3根梁施加竖向荷载。试验加载装置如图2所示。

图2 试验加载装置

1.3 试验方法

整个试验在合肥工业大学结构实验室中完成,采用美国MTS电液伺服加载系统,并配合使用清华大学编制的TUT拟动力试验软件。

该拟动力试验输入的地震波为EI-centro(1940NS)波,并取其前10 s的地震记录。通过在试验中逐步增大峰值加速度来模拟不同地震作用,峰值加速度分别取68、102、204 cm/s2。

2 试验过程

2.1 加载设计

试验时柱顶压力由安放在其上的液压千斤顶施加;梁跨中竖向荷载由安放在3根梁上的千斤顶施加,竖向荷载取为60 k N。水平力通过固定于反力墙的3台电液伺服作动器施加。试验时首先在柱顶和跨中施加竖向荷载,并稳载,然后利用作动器对框架各层施加水平地震作用。

2.2 试验现象及裂缝分布

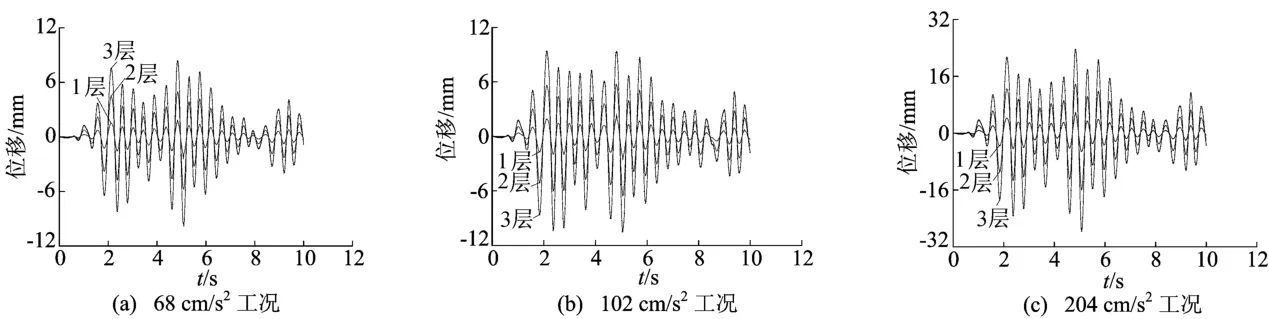

不同工况下试验位移时程曲线,如图3所示。

在拟动力试验阶段,当地震波加速度幅值为68 cm/s2工况时,荷载和位移曲线呈直线变化,框架处于完全弹性状态。

当地震波加速度幅值达到102 cm/s2时,框架1层顶部正向加载最大位移为3.32 mm,反向加载最大位移为3.63 mm;框架2层顶部正向加载最大位移为6.35 mm,反向加载最大位移为7.11 mm;框架3层顶部正向加载最大位移为9.47 mm,反向加载最大位移为10.87 mm,卸载时框架变形基本恢复,框架梁、柱均无可见裂缝出现,框架处于弹性工作阶段。

当地震波加速度幅值达到204 cm/s2时,框架1、2、3层的位移突然增大,框架1层顶部正向加载最大位移为9.56 mm,反向加载最大位移为10.62 mm;框架2层顶部正向加载最大位移为20.21 mm,反向加载最大位移为22.31 mm;框架3层顶部正向加载最大位移为28.50 mm,反向加载最大位移为33.12 mm。梁两端在叠加的负弯矩作用下,梁端上部与柱拼接处在荷载反复作用下出现裂缝,裂缝宽度为0.2~0.4 mm,与裂缝相交的预应力筋接近屈服;由于预应力筋具有良好的恢复能力,卸载后这些裂缝可以闭合。梁端底部受压区牛腿和缺口梁出现水平向或斜向裂缝。由于预应力筋的预压作用,卸载后梁的变形能够恢复,柱的变形卸载后不能完全恢复,框架呈现塑性性能。

图3 框架(KJ-5)部分工况试验位移时程曲线

3 试验结果及分析

3.1 框架时程曲线

利用数据采集仪采集试验数据,并对数据进行适当处理,得到框架1层、2层及3层的水平位移时程曲线及恢复力时程曲线。由于EI-centro波在前10 s的地震记录中最大峰值加速度出现在2.12 s、4.48 s前后,试验所得不同工况下框架位移时程曲线峰值出现在2.41 s、5.12 s附近,结构位移反应的最大值与输入波加速度的最大值不发生在同一时刻,位移峰值滞后于加载峰值。这是由输入波的频谱与结构的自振周期决定的,只有当结构当前的自振周期与输入波的频谱接近时,其位移反应才会在相近时段达到最大值[6]。

3.2 变形能力

对于单自由度结构而言,结构滞回曲线表达了结构变形和恢复力之间的关系,反映了结构的力学本构关系,滞回曲线的切线斜率代表了相应时刻结构的刚度,而对于多自由度结构而言,自由度上的位移、反力与结构的变形、恢复力一般是不同的。多自由度上的位移往往是相关构件变形的叠加[7]。

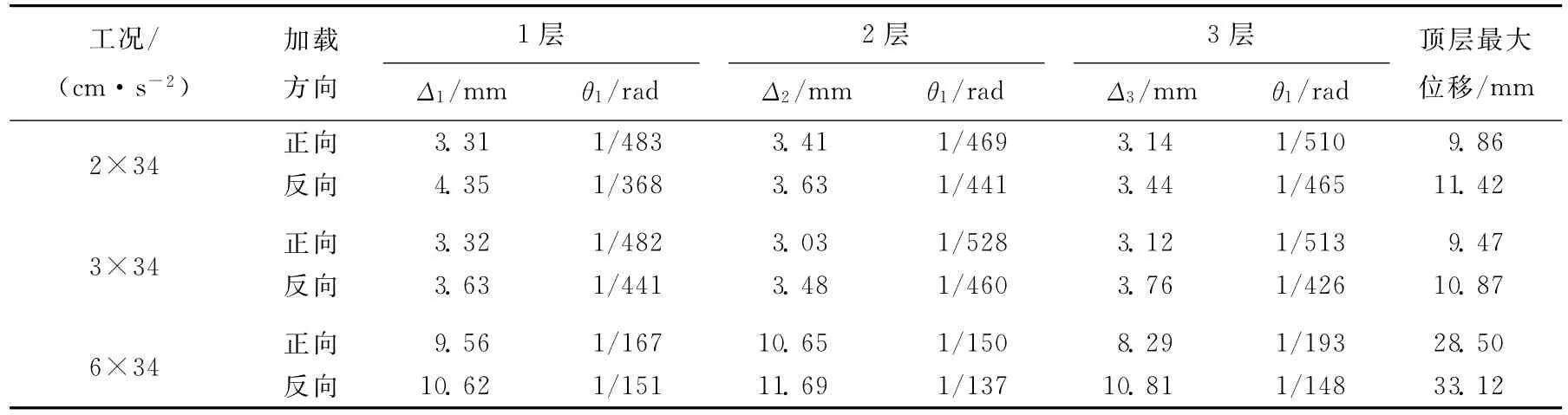

通过拟动力试验,可得不同工况下框架各层位移和各层施加的作用力,进而可得框架层间位移及层间位移角见表1所列。

表1 不同工况下框架(KJ-5)最大位移和层间位移角

表1中数据均取最大值,但不一定在同一时刻出现。试验框架在68、102 cm/s2工况下,各层最大层间位移角在1/368~1/513之间,满足小震不坏的要求;在204 cm/s2工况下,各层最大层间位移角在1/137~1/193之间,较之前2个工况明显变大,说明结构已呈现塑性性质,满足中震可修的要求[8]。

根据拟动力试验结果可以看出,在68 cm/s2及102 cm/s2工况下,各层最大位移基本不变,在204 cm/s2工况下,各层最大位移突变,明显大于前2个工况,且随着楼层的增大,上升速度加快,表明试件已呈塑性状态。

加载至峰值加速度204 cm/s2时,框架底层柱出现可见裂缝,卸载后裂缝能够闭合。由于梁柱节点处于双向受压状态,节点核心区未见细微裂缝,处于弹性工作状态。框架梁在初始竖向荷载及作动器作用下,梁端底部受压区开裂,梁截面刚度下降,导致框架整体刚度下降。由于预应力筋的约束,两端裂缝发展较慢,残余变形小。

3.3 地震反应分析

为了深入了解预压装配式框架在地震作用下的反应特性,采用建筑结构通用有限元分析软件MIDAS/Gen,对试验框架进行动力时程分析,得出其位移反应,并与试验结果进行比较。

软件分析时按照框架实际尺寸及配筋进行建模,并采用与试验相同的El-centro波,将其峰值加速度调整为68、102、204 cm/s23个工况,截取前10 s进行分析与输出。软件计算时分析时间步长取0.02 s[9],采用子空间迭代法,并利用MIDAS/Gen的释放梁端刚域功能,考虑梁、柱的半刚性连接,取梁端刚度为初始刚度的0.4~0.5。不同工况下计算位移时程曲线如图4所示。

图4 框架(KJ-5)部分工况计算位移时程曲线

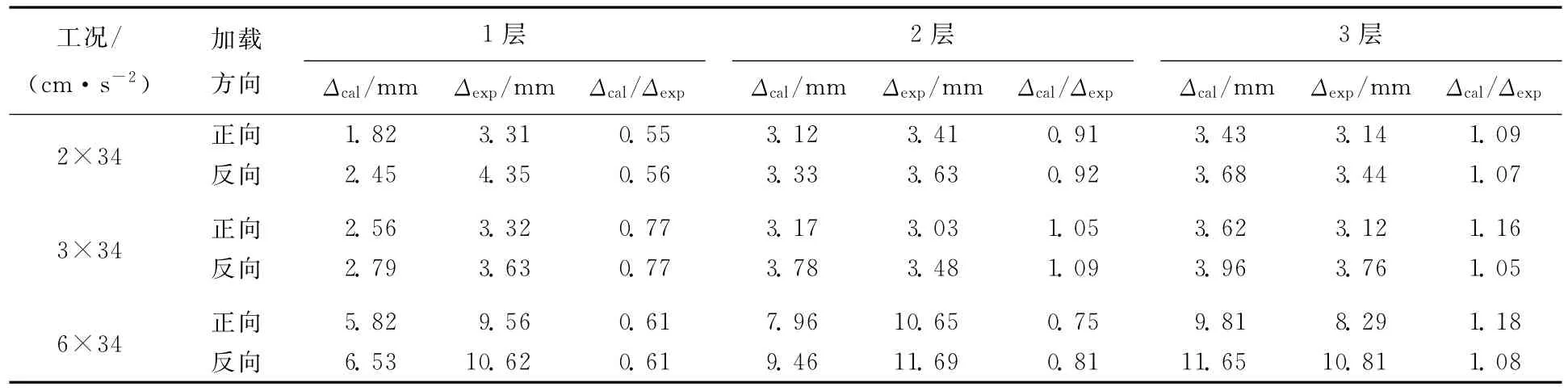

不同工况下框架位移计算值Δcal与位移实测值Δexp的比较见表2所列,两者较为接近,其中框架1层位移计算值与实测值之间存在一定误差,计算值较试验值偏小。

这是由于理论分析时,底层柱端按固定考虑,试验过程中柱底端会产生移动。TUT软件的误差同样不可忽视,由于TUT软件采用瞬态刚度方法进行实验误差校正,瞬态刚度方法只有在结构处于弹性范围时,校正结果才是精确的,而试验后期结构已呈现塑性性能[10]。混凝土材料的离散性、数值计算方法的采用、阻尼的假定也是产生误差的原因。

表2 不同工况下框架(KJ-5)位移计算值与实测值比较

4 结 论

本文通过一榀单跨3层预应力混凝土装配式框架拟动力试验研究,了解了预压装配式预应力混凝土框架的动力性能、变形能力及破坏机制,可得以下结论:

(1)单跨3层预压装配式预应力混凝土框架在水平地震作用下具有良好的抗侧能力,随着试验峰值加速度的增大,各层刚度有一个先增大后减小的过程,但未出现明显退化。

(2)预压装配式预应力混凝土框架具有良好的变形恢复能力,卸载后残余变形很小,有效提高了框架整体抗侧刚度。框架最大层间位移角满足“小震不坏、中震可修”的要求。

(3)框架梁跨中通过千斤顶预加竖向荷载,梁端已承受负弯矩作用,加载至峰值加速度为204 cm/s2时,框架梁端在叠加的负弯矩作用下,梁端接合部上部预应力筋屈服,塑性铰率先出现在梁上,预压装配式框架可实现“强柱弱梁”。

(4)梁柱节点处于双向受压状态,节点核心区未见细微裂缝,处于弹性工作状态,节点刚度没有明显退化,预压装配式框架可实现“强节点”。

(5)考虑梁、柱的半刚性连接,利用MIDAS/Gen计算了不同工况下的位移时程曲线,并与试验值进行比较,两者吻合较好。

[1] 范 力,吕西林,赵 斌.预制混凝土框架结构抗震性能研究综述[J].结构工程师,2007,23(4):90-97.

[2] Restrepo J I.Test on connections of earthquake resisting precast reinforced concrete perimeter frames of buildings[J].PCI Journal,1995,40(4):44-61.

[3] 昂正文,柳炳康,宋满荣,等.预压装配式预应力混凝土框架梁端延性特征及耗能能力[J].合肥工业大学学报:自然科学版,2010,33(12):1824-1829.

[4] Weldon B D,Kuram Y C.A Coupling of concrete walls using post-tensioned precast concrete beams[DB/OL].[2006-10-01].http://www.ascelibrary.org.

[5] Kaya M,Arslan A.Analytical modeling of post-tensioned precast beam-to-column connections[J].Materials and Design,2009(30):3802-3811.

[6] 吕西林,范 力,赵 斌.装配式预制混凝土框架结构缩尺模型拟动力试验研究[J].建筑结构学报,2008,29(1):58-65.

[7] 范 力,张 宁.抗震试验中多自由度结构的滞回曲线分析[J].工业建筑,2007,37:283-286.

[8] GB50011-2010,建筑抗震设计规范[S].

[9] 王昌兴.MIDAS/Gen应用实例教程及疑难解答[M].北京:中国建筑工业出版社,2010:22-23.

[10] 邱法维,潘 鹏,钱稼茹,等.建筑结构拟动力实验软件的开发与应用[J].建筑结构学报,2000,21(5):22-32.