基于SIMULATION的制粒机环模数值模拟及设计优化

徐炜 陆敏 周梅英 刘春华 谈晓东

(江苏正昌粮机科研所,江苏 溧阳 213300)

制粒是将粉料通过机械或化学的方法,将其聚合成型的过程。饲料制成颗粒后有提高饲料的消化吸收转化率,防止动物挑食,杀灭沙门氏菌,便于贮存和运输等诸多优点。制粒工艺主要是通过制粒机这种关键设备实现的。常见的制粒机有螺旋挤压式、平模式、环模式等结构形式,因环模制粒机制粒质量好,颗粒硬度高,所以适用性最广且最为普遍。本文重点对SZLH428普通畜禽料制粒机的环模进行分析和优化。

1 环模制粒机工作原理

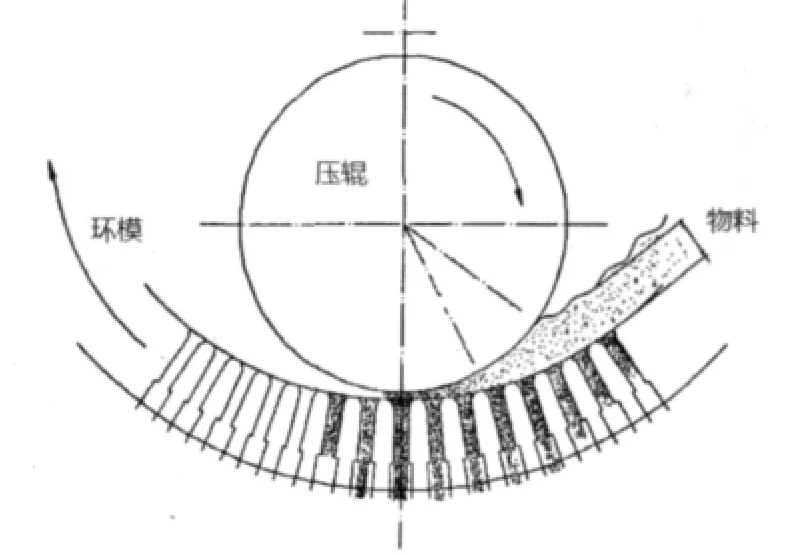

1.1 制粒原理

粉料进入制粒室,在高速旋转的环模带动下,粉料由于离心力的作用紧贴环模内壁并随环模一起转动从而被带入到环模与压辊之间的楔形区域,在受到环模和压辊的挤压后成型为颗粒并从环模的孔中挤出,在环模外部切刀的作用下被切成短小颗粒,从而完成制粒过程,如图1和图2所示。

图1 制粒室内部结构

图2 制粒原理

1.2 环模

环模是周身布满圆孔的环类零件,其材质、尺寸参数、加工质量对颗粒质量和生产效率有着重要的影响。环模是易损件且在实际工作中受力情况复杂,新疆农业大学的邓勇认为,环模失效的原因主要为磨损和疲劳断裂,其中以磨损失效为主要形式。但经过大量实践证明,多数环模在磨损失效之前就应力性破损,所以本文着重从环模工作受力方面进行研究。

2 环模有限元仿真分析

本研究对象为SZLH428普通畜禽料制粒机环模,其相关参数如表1所示。

表1 环模参数

2.1 建模

环模结构相对复杂,在建模时去掉部分螺纹孔、倒角、圆角等对分析结果影响不大的细节且忽略所有模孔带来的影响。简化后采用SIMULATION软件进行三维实体单元网格划分,并在局部细化网格。划分节点总数61218个,单元总数37408个,划分最小单元1.71 mm,最大单元20.1 mm,雅克比4,网格品质高。其网格模型如图3所示。

图3 环模网格划分

2.2 载荷分析

环模主要受电机的驱动力矩M,压辊的挤压力N以及物料的摩擦力F,如图4所示。

图4 环模受力情况

假设环模是匀速转动,合力矩为0,根据公式

式中:M——电机的驱动力矩(N·m);

P——主电机功率(kW);

f——粉料与环模的摩擦因子,取0.3;

n——环模转速(r/min);

R——环模内半径(mm)。

计算得 N=193771 N,F=58131 N,M=26740 N·m

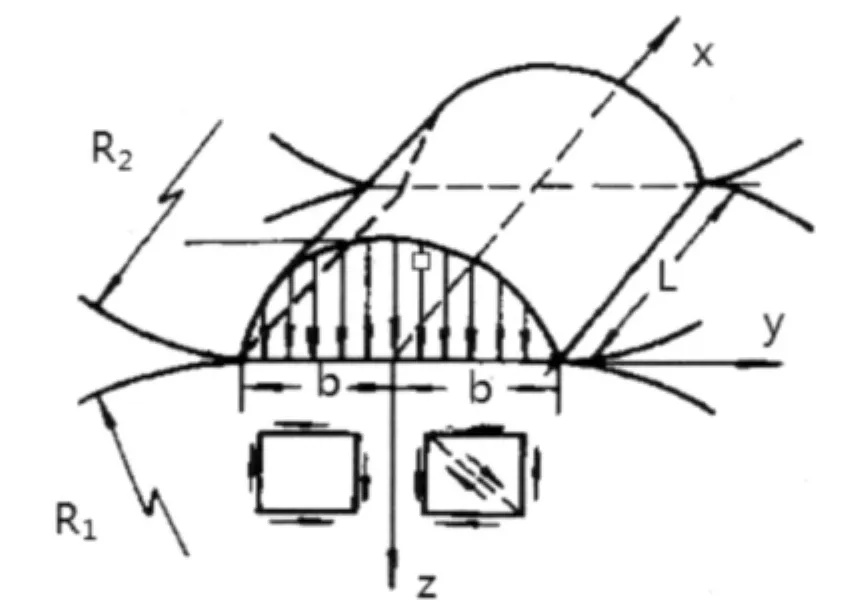

对于环模内表面的一点,在一个转动周期内,除驱动力矩M是长期存在外,N与F只会出现两次,是典型的周期性接触应力问题,见图5。

图5 接触应力图解

根据接触应力(赫兹应力)公式:

式中:b——接触带半宽(mm);

L——接触线长,即环模宽度(mm);

R1——压辊半径(mm),取110;

R2——环模半径(mm),取230;

μ1、μ2——材料泊松比,此处都取0.3;

E1、E2——材料弹性模量,取E1=E2(N/m2)。

由此可计算出b=1.853 mm,2b=3.706 mm,即可确定挤压力N的受力区域。

最大接触应力

计算得 σmax=458.72 MPa≤[σHLP]≈1500 MPa;

同时 σmax≤[σ-1]≈566 MPa。

式中:[σHLP]为许用线接触强度;[σ-1]为 10-7循环次数下材料的疲劳强度极限。

最大切应力 τ45°≈0.33σmax=151.38 MPa,出现位置坐标为z=0.786b=1.46 mm,y=0处。周期性接触应力会引起环模的接触疲劳破坏。图6为环模载荷图。

图6 环模载荷

2.3 结果及分析

经过研究发现,环模非正常破裂主要有如下三种形式:

①传动键槽根部开裂并伴有键槽顶部剥落现象,见图7;

②环模法兰面45°纵深裂纹,见图8;

③突发性断裂,见图9。

图7 传动键槽根部开裂并伴有顶部剥落现象

图8 45°方向纵深裂纹

图9 突发性断裂

主要原因分析如下:

①环模主要靠键槽驱动,键槽根部存在严重的应力集中现象,见图10和图11。

图10 VonMises应力云图

图11 键槽处VonMises应力云图

键槽根部存在应力集中,平均应力约352 MPa,键槽顶部出现最大应力,其值约为804.7 MPa。

图12 合位移云图

②图13显示了环模受挤压部位的应力分布,挤压处的平均应力约为348 MPa。

图13 受挤压处应力云图

受挤压部位的平均应力值小于材料的屈服强度(约835 MPa),但却接近材料的疲劳强度极限(循环下约566 MPa),因此对此环模进行疲劳分析。

环模弯矩

如图14所示。

图14 环模弯矩

材料的S-N曲线如图15所示。

图15 合金钢的S-N曲线

循环次数107次,加载比率-0.572。

在经历最多2231次循环后,环模受挤压部位即出现疲劳破坏。

③对于突发性的环模破裂,主要是由于制粒室内进入了金属块或石块等杂物而造成的,在设备运行前注意清理杂物即可。

图16 疲劳寿命

3 优化方案

①键槽根部倒圆角R3,键槽顶部倒角C3,如图17所示。

图17 键槽处优化方案

图18 优化后的VonMises应力云图

优化后,键槽部位最大应力值仅为419.6 MPa,为原最大应力的52.1%,根部平均应力为280 MPa,仅为原来的79.5%。

②改善热处理工艺,严格控制热处理工艺质量,精确把握渗碳碳势、淬回火温度和时间,控制合金钢表面硬度不超过62HRC(有理论认为,对于合金钢,接触疲劳寿命在一定范围内随硬度的增加而增加,但在62HRC处出现拐点)。

③改善环模加工质量,特别是键槽处和内表面的粗糙度要尽可能低,建议在模孔终扩后加一道精修内面的工序。

④优化颗粒压制生产工艺,重视粉料配方中油脂的添加和作用,油脂可在两接触体之间形成流体动压油膜,能显著增加疲劳寿命,但要注意油脂的腐蚀性,否则可能反而会降低其疲劳寿命。

4 小结

环模作为制粒机上昂贵的易损件,其材质成分、热处理工艺、结构参数、加工质量对制粒机效能的发挥有着关键的影响,如何降低环模非正常破损率,延长其使用寿命,一直是一个困挠企业的难题。实践证明,一个普通畜禽料制粒机环模的使用寿命若延长100 h,即可为一个小型饲料加工企业带来数十万的经济效益。通过对环模的研究可以得到如下结论。

①应力集中和接触疲劳破坏是环模破损的主要原因所在,利用有限元分析技术优化结构参数,改善热处理及加工工艺可以有效减少环模破损率,延长环模使用寿命。

②优化粉料配方也可以提高环模的使用寿命。

③本研究中忽略了模孔带来的影响,实际上模孔的尺寸、分布情况、总数对环模强度亦有影响,且可以推断是负面影响。鉴于研究模孔对于环模强度的影响时运算量过于庞大(约4500个模孔),计算机配置要求过高,所以相关讨论会在日后的研究中逐渐完善。

④环模磨损模型的建立及分析亦是后续研究的内容之一。

[1]成大先.机械设计手册第五版(第一卷)[M].北京:化学工业出版社,2009.

[2]赵少汴,王忠保.抗疲劳设计[M].北京:机械工业出版社,1997.

[3]赵明生,等.机械工程师手册第二版(基础理论卷)[M].北京:机械工业出版社,1996.

[4]曹康,金征宇,等.现代饲料加工技术[M].上海:上海科学技术文献出版社,2003.

[5]邓勇,史建新,董富民.环模制粒机中环模的有限元分析[J].饲料加工,2004(4):21-22.

[6]饶应吕.饲料加工工艺与设备[M].北京:中国农业出版社,1996.

[7]过世东,王会兵,熊易强.实验室大豆皮制粒的研究[J].饲料工业,2001(22):5-7.

[8]邓勇.环模制粒机的有限元分析及试验研究[D].新疆农业大学硕士学位论文,2004.

[9]施水娟,武凯,蒋爱军.制粒过程中环模力学模型的建立及有限元分析[J].机械设计与制造,2011(1):38-40.