换热机组节能改造应用

王彩侠,杜成伟

兖州煤业股份有限公司济宁三号煤矿,山东济宁 272169

换热机组节能改造应用

王彩侠,杜成伟

兖州煤业股份有限公司济宁三号煤矿,山东济宁 272169

本文主要介绍了现有换热机组现状、分层布管对热效率的影响以及相关辅助设备改造,从而实现对换热机组节能改造应用。

分层布管;热效率;PLC;节能

1 换热机组现状

济三煤矿现有总热负荷为11.99mW(合蒸汽17.15t/小时),其中建筑物(不包括选煤厂)7 815kW(热水),选煤厂4 177kW(热水)。原有换热器的效率太低(75%),在同等负荷的条件下浪费了大量的热源,也就是矿井在总热负荷不变的情况下,由于换热器效率低而多投入了大量的物力、人力、财力,这显然不符合国家“节能降耗”的政策,更不利于矿井的可持续发展。况且锅炉房已建成运行12年,锅炉房内原有锅炉及辅机、换热设备均已老化,每年都要进行大量维修工作,其中最重要的是换热器的换热效率低,在同等负荷的前提下浪费了大量的热源。同时原有的换热器具有一定的弊端:壳程无法进行机械清洗,壳程检查困难,壳体与管子之间无温差补偿元件时会产生较大的温差应力,即温差较大时需采用膨胀节或波纹管等补偿元件以减小温差应力;管程大,不耐高温高压,在温度压力超过一定值的情况下无法使用。因此进行更换换热器,并在附件上增设温度控制阀,对蒸汽流量根据负荷变化进行控制;同时对原有循环水泵增加变频控制等。

2 换热器的分层布管对热效率的影响

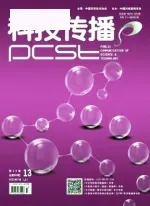

在进行换热器的结构设计时,为了提高换热效率,一般的工艺途经是:1)延长两种热交换介质的接触时间;2)增加两种热交换介质的接触面积。延长和加大介质之间的接触时间及面积,大概可采取以下几种方法:1)增加壳程数量,即从结构上把换热器设计为多壳程结构形式,这是一种有效的方法,但是制造难度较大,一般不常采用;2)增加管程数量,即从结构上把换热器设计为多管程结构形式,此为既简单又常用的方法;3)同时增加管、壳程数量等等。但在实际运用中大多首选增加管程数量来提高换热效率。就一台多管程换热器而言,对管程进行分层时,会使换热器的换热面积明显下降(如图1所示)。从图1中我们可以看出,对于同规格(直径、长度、换热管都相同)的换热器来讲管程数分得越多,管板上的布管数量就越少(因为分程隔板占用了管板布管区的布管面积,使布管数量减少)。图1a是管程数为1层的换热器,其布管数为138根;图1b是与图1a同规格的管板,只是管程数分为6层,其布管数量为114根,比较两种情况,6管层换热器比1管层换热器减少了24根管子,其换热面积相应减少了近20%。

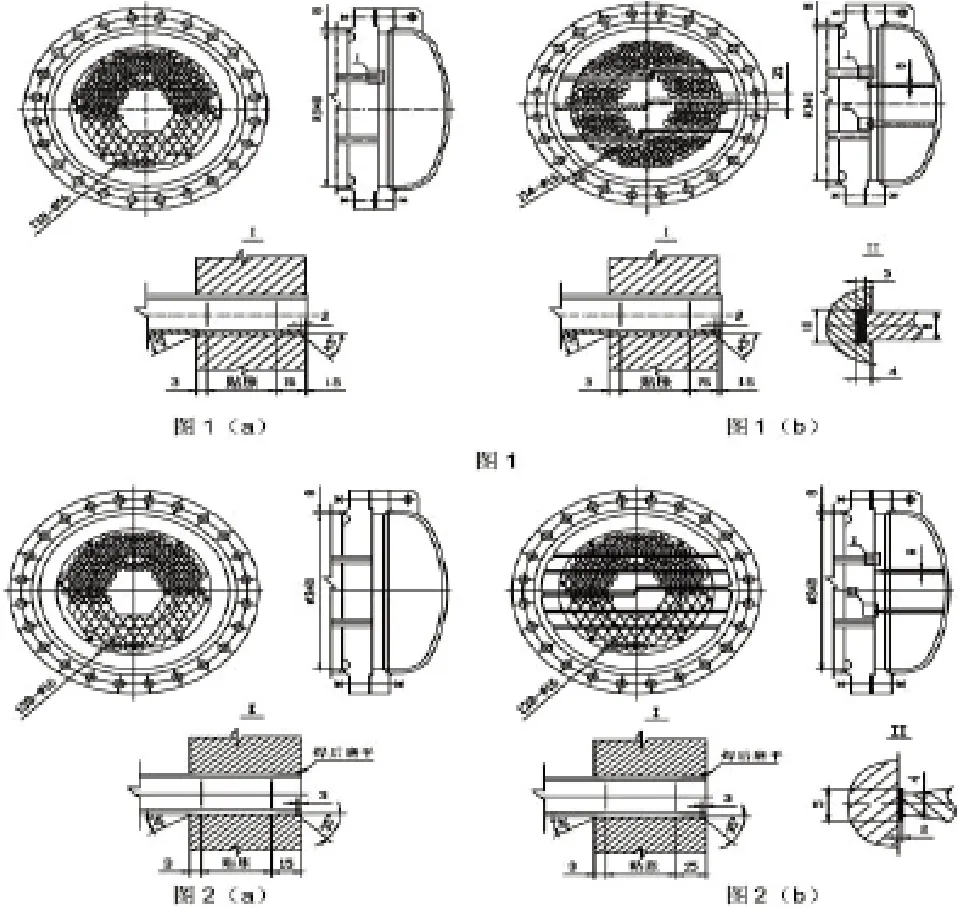

如图2所示,从图中可以看出对同规格(直径、长度、换热管都相同)的换热器来讲,管程分层数的多少不会影响换热器的布管数量。比较“图2a”是管程数为1层的换热器,其布管数为138根;“图2b”是与“图2a”同规格的管板,但是管程数分为6层,其布管数量仍为138根。两种换热器排管布局完全一样,其换热面积没有因管程的分层数增加而减少,原因是该换热器在用隔板分层时,隔板没有占用布管区的面积(在管板上不加工分层隔板槽)。因此更换为图2b所示布管的换热器,提高换热器的换热效率。

3 相关辅助设备改造

3.1 PLC控制技术

为提高换热站自动化水平、达到节能降耗的目的,改造后的换热站采用PLC控制技术,实时检测各类运行参数,制定最佳运行工况,达到最大限度的节能。

PLC操作控制台可以实现以下功能:

1 )实时检测参数,技术了解工况,随时掌握换热站或用户的温度、压力、流量、热量等;2)根据实际需热量的多少,进行按需分配流量;3)合理匹配工况,保证按需供热;根据实测的室外温度变化,预测当时热负荷,制定最佳运行工况,能到达最大限度的节能;4)根据参数设定的限值能够进行声光报警;5)及时诊断故障,确保安全运行;6)健全运行档案,建立各种信息数据库,能够对运行过程中的各种信息数据库进行分析,根据需要打印出日志、水压图、水耗、供热量 进行数据和控制指标,实行量化管理。

3.2 循环水泵

循环水泵采用变频控制,变频工作原理:PLC操作控制台内设PLC可编程控制器,将热交换站二次系统供回水压差,设为主要控制参数,根据末端的供热热负荷,可以得出系统所需流量,通过采集来的供暖供水压力、回水压力,然后按照一定的规律进行计算,发出控制信号,下达变频调速指令从而改变循环水泵的转速,以达到循环水流量的控制,保持二次系统压差恒定。通过循环水泵的变频控制,可以实现水泵转速、耗电量与供暖系统负荷的动态联动,做到真正节能运行的工作状态。

3.3 补水泵

在供暖系统运行过程中,常存在热媒跑、冒、滴、漏现象,为保证管道内满流量、稳压运行,要对管道内热媒介质进行实时补水定压控制,补水定压装置采用变频器定压系统,预先设定系统定压点压力,达到设定压力自动停机(由PLC发出控制信号),低于设定压力自动开机补水。具有手动、自动两种控制方式。

从节能减排角度考虑,使用矿井筒保温凝结水作为补水水源来对热水供暖系统进行补水定压,生活用水作为备用补水水源。

3.4 凝结水回收装置

凝结水回收采用密闭式自动凝结水回收器,密闭式自动凝结水回收器由凝结水回收罐、高温凝结水回收装置、自动控制系统和自力式压力调节阀、水位控制仪、泵站附件等组成。密闭式自动凝结水回收器可以有效的回收凝结水,提高生产效益,节约能源,有效蒸汽使用率。经凝结水回收装置再次收集的凝结水水质经检验合格满足济三电厂使用要求时,凝结水经凝结水泵提升后输送至济三电厂,当凝结水水质不能满足电厂使用要求时,则将凝结水打回换热站内的软化水箱作为供暖系统的补水使用。凝结水回收装置自带电气控制柜,根据采集来的集水罐液位,自动控制凝结水泵开停车运行。

3.5 温度控制阀

利用温度控制阀对蒸汽流量进行控制,控制原理:当室外温度升高时,末端负荷变小时温控阀关小,蒸汽流量减小;当室外温度降低时,末端负荷变大时,温控阀开大,蒸汽流量增加。温度控制阀可以根据末端负荷变化情况,自行调节温控阀的开关量,温控阀的使用避免了锅炉房盲目的对用户供热,节省了大量的热源。

4 结论

热效率:在相同的工艺条件下,由于分层布管在用隔板分层时,隔板没有占用布管区的面积(在管板上不加工分层隔板槽),增加了换热面积,提高了换热效率,在同等的总热负荷情况下,节省了热源,减少了能源浪费。原有换热器的效率75%,更换后的换热器的效率按87%计,总热负荷11.99mW(合蒸汽17.15t/小时),一个采暖期可节省蒸汽量:(87%-75%)×17.15×24×30×4=0.59万吨,电厂蒸汽价格260元/吨,可节省蒸汽成本:0.59×260=153.4万元。

电耗:锅炉房电负荷约为134.88万kW·h,电费支出约70.1万元;由电厂集中供热后,仅换热站几台循环水泵及补水泵、凝结水泵等采暖期正常用电,约47.7万kW·h,需支出电费约24.8万元;即可节约电费70.1-24.8=45.3万元。

煤耗:锅炉房一个采暖期季耗原煤约1.2万吨,由电厂集中供热后,电厂一个采暖期耗煤泥增加1.03万吨。原煤按550元/t,煤泥360元/t,燃料费用每年节约1.2×550-1.03×360=289.2万元。

人工费:工广锅炉房及工人生活区锅炉房现有职工34人,按年人均工资2.9万元计算,年工资总额为98.6万元。由电厂集中供热后岗位定员按18人设置,年工资总额52.2万元。节省人工费46.4万元。

[1]管壳式换热器(GB151-1999).

[2]相关技术资料.

TK172

A

1674-6708(2012)59-0082-02

王彩侠,助理工程师,工作单位:兖州煤业股份有限公司济宁三号煤矿

——以沈阳市和平区既有锅炉房为例