近α型TG6高温钛合金中硅化物的沉淀析出行为

李 娟, 蔡建明, 段 锐

(北京航空材料研究院,北京 100095)

随着航空发动机推重比提高,压气机的工作条件更为复杂和苛刻。为了满足航空发动机苛刻服役条件的要求,设计了整体叶盘、整体叶环等新颖结构,同时对高比强度、低密度和耐高温能力强的先进材料的需求更加强烈。高温钛合金恰恰符合这样的要求,可代替钢或镍基高温合金,用于制造航空发动机压气机轮盘、叶片、整体叶盘、机匣等结构件,可使整个发动机减轻结构质量40%左右,而显著提高发动机的推重比和使用性能[1]。目前,高推重比航空发动机对高温钛合金的长时使用温度要求已达到600℃,600℃高温钛合金是实现航空发动机压气机转子“全钛化”、提高航空发动机推重比和使用性能的关键材料之一。

基于当量设计准则、二元相图及扩散理论,设计出新型600℃高温钛合金TG6[2],其名义成分为Ti-5.8Al-4Sn-4Zr-1.5Ta-0.7Nb-0.4Si-0.06C,并具有优异的热强性和良好的热加工成形性。为了获得优异的高温蠕变抗力,TG6钛合金中加入了0.4%Si。Si在α和β相中的固溶度有限,经时效或高温长期使用会析出硅化物,硅化物的析出对合金的力学性能,包括强度、塑性、蠕变、疲劳等产生显著影响。本工作研究了TG6钛合金在不同热处理状态下硅化物的沉淀析出行为及其机理。

1 实验材料与方法

实验所用合金为α+β两相区近等温模锻工艺制备的TG6钛合金整体叶盘锻件,经金相法测定,合金的β转变温度(Tβ)为1050℃。先将整体叶盘锻件在1030℃固溶处理2h后水冷,然后对其进行双重时效热处理,热处理后加工成φ13mm×73mm的圆棒试样,在600℃下进行不同时间热暴露实验,后精加工成标距为φ5mm×25mm的标准拉伸试样,并测试性能。

采用光学显微镜(OM)、透射电镜(TEM)研究TG6钛合金整体叶盘锻件在不同热处理状态下的硅化物析出行为及特征。腐蚀液采用Kroll试剂(3%HF,8%HNO3,其余为 H2O)。在 LEICA DMI-3000M型光学显微镜上进行显微组织观察。在JEOL-2100型透射电镜上进行硅化物析出行为观察,操作电压为200kV。

2 实验结果

图1为TG6钛合金整体叶盘锻件经固溶加双重时效(STDA)热处理后的显微组织,为典型的双态组织。在β转变组织的基体上分布着等轴的初生α相,初生α相的含量为15%左右。图2为TEM下的组织形貌,可以看出,原始β相几乎完全分解,硅化物沿晶界和原始的β片层内析出,在部分α基体内也有硅化物析出,硅化物主要呈球状或椭球状,尺寸在40~100nm。

图1 TG6钛合金α+β区模锻整体叶盘锻件STDA状态下的显微组织Fig.1 Microstructure of α +β processed TG6 titanium alloy blisk forging in STDA state

表1为TG6钛合金整体叶盘锻件经热处理和600℃不同时间热暴露(TE)的力学性能(TE-50,TE-100,TE-200,TE-300 分别对应时间为 50h,100h,200h,300h的热暴露试样),从表中可以看出,热暴露会使TG6钛合金强度增加而塑性降低。经过50h热暴露后,强度开始提高,塑性明显下降,这主要是合金中β相分解的作用,合金内部显微组织的变化导致了合金性能的变化。随着热暴露时间的延长,在热暴露50~200h时合金的塑性趋于稳定,强度提高相对缓慢,说明在这段时间内,TG6钛合金的显微组织相对稳定,热暴露对合金的性能影响不大。而经过300h的长期热暴露后,合金的塑性又开始下降。

图2 STDA状态下在原始β片上析出的硅化物颗粒(a)和α基体内析出的硅化物颗粒(b)Fig.2 Silicide particles precipitated along primary β layer(a)and in α grain(b)in STDA state

表1 TG6钛合金α+β区模锻整体叶盘锻件不同状态下的室温拉伸性能Table 1 Room temperature tensile properties of α +β processed TG6 titanium alloy blisk forging in different states

图3为TG6钛合金整体叶盘锻件在600℃经不同时间热暴露后的TEM组织形貌。从图中可以看出,TG6钛合金经热暴露后,硅化物并没有在新位置上析出,依然沿晶界和β转变组织的界面上析出,分布并不均匀。随着热暴露时间的延长,在晶界和β转变组织的片层界面上析出的硅化物开始长大,从球状或椭球状逐渐生长成杆状或长杆状,这说明硅化物主要于β相形核,在热暴露的过程中沿β相某取向长大,长大速率受硅在基体中的扩散速率控制。热暴露100h后,在β板条上均有长杆状硅化物析出(图3c)。α相内(图3d)析出的硅化物随着热暴露时间的延长逐渐增多,主要为球状或椭球状,但在α相内分布并不均匀。热暴露200h后,α相内(图3f)硅化物析出密集的地方会聚集成片,聚集的硅化物易与运动中的位错发生缠结而阻碍位错运动,有利于提高合金强度。经过300h的热暴露后(图3g,h),析出硅化物的尺寸明显增大,在150~400nm。图4为TG6钛合金整体叶盘锻件在600℃经不同时间热暴露后析出的硅化物的电子衍射花样,经标定可确认为六方结构的S2型((TiZr)6Si3)硅化物。

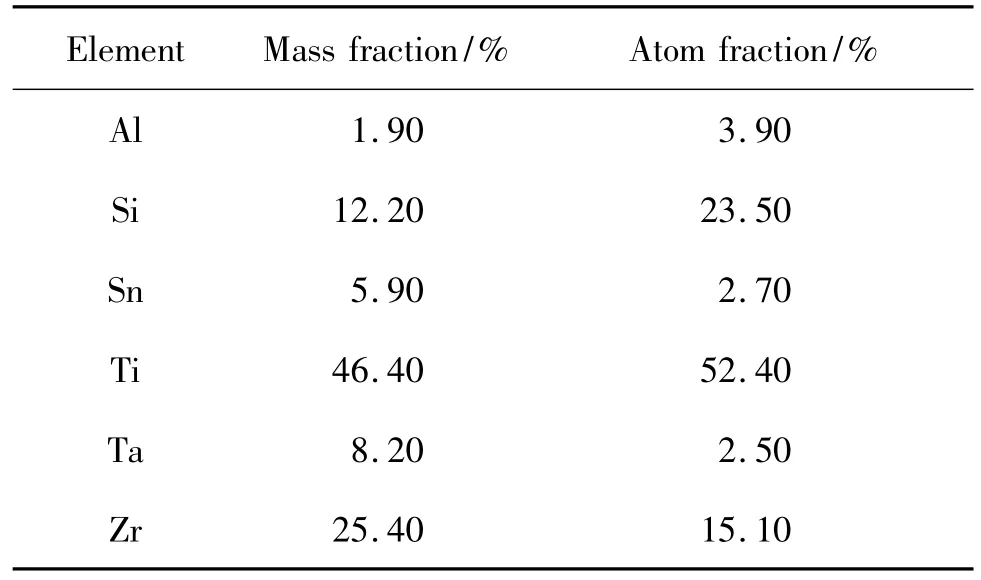

利用JEOL-2100透射电镜附带的能谱仪对TG6钛合金β相上析出的硅化物进行了成分测定,所测结果如表2所示。图5显示了硅化物成分测试X衍射谱线。

因硅化物尺寸较小,对β相上析出的硅化物进行能谱分析时,能谱检测结果受基体成分的影响,实际硅化物中不含Ta元素。所测硅化物的Si含量小于实际硅化物的Si含量,而Ti,Al含量则高于实际硅化物中的含量。硅化物中含Ti,Zr,Si,Sn等元素,其中Sn含量要低于合金基体中的Sn含量。值得注意的是,硅化物中的Zr含量极高,远远高于合金中的平均含量4%(质量分数)。硅化物中的Ti部分被Zr置换,形成(TiZr)6Si3硅化物,可见Zr和Si的亲和力相当大。

图3 不同热暴露时间下原始β条上析出的杆状硅化物和α晶粒内析出的球状硅化物Fig.3 The bacilliform silicide precipitated along primary β layer after 50 h(a),100 h(c),200 h(e),300 h(g),and the spherical silicide precipitated in α grain after 50h(b),100h(d),200h(f),300h(h)long-term high temperature exposure

图4 硅化物热暴露100h后(a)和热暴露300h后(b)电子衍射花样Fig.4 The SAD pattern of silicide of α + β processed blisk forging STDA+600℃/100h exposure state(a)and STDA+600℃/300h exposure state(b)

表2 (TiZr)6Si3硅化物成分能谱分析结果Table 2 (TiZr)6Si3silicide composition EDS analysis results

图5 硅化物颗粒的能谱分析Fig.5 Silicide composition EDS analysis

3 分析和讨论

Si是高温钛合金中非常重要的合金元素,可明显改善蠕变性能,几乎所有的高温钛合金均含有0.1%~0.5%的Si。在钛合金中,Si有两种存在形态,即固溶于基体和沉淀析出硅化物。Si在基体中并非均匀固溶,而是易于在位错等晶体缺陷处偏聚,形成Cottrell气团。Si在α-Ti中的固溶度极限较小,当超出固溶度极限后,在时效过程中或高温长时服役时会析出硅化物,一般在α/β相界沉淀析出,也可在α相内的位错区沉淀析出。硅化物的析出会导致塑性下降,因此,高温钛合金中的Si含量一般控制在0.5%以下。美国与英国、俄罗斯等国家早期在高温钛合金添加Si元素的设计理念存在差异,美国的高温钛合金中Si含量一般小于0.1%,而英国和俄罗斯的高温钛合金中Si含量一般高于0.25%[3]。

当合金中含Zr时,Zr会置换部分Ti,含Sn时,则Sn会置换少量的Si[4]。Zr和Ti具有相同的化学价,加入Zr可以置换Ti,能降低HCP结构的α相和硅化物因结构不匹配引起的高应变能,降低硅化物的形核激活能,且Zr比Ti扩散要慢,因此,硅化物的形核和长大主要受Zr的扩散控制,加入Zr可以细化硅化物的尺寸和促进硅化物的弥散分布[5]。

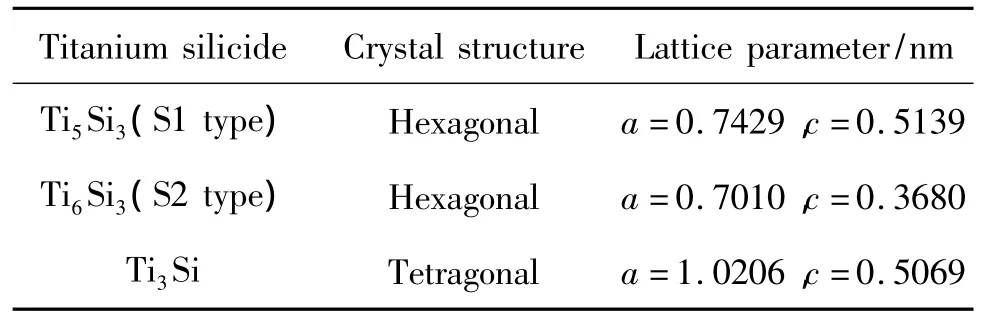

目前,学者们对钛合金中硅化物结构和组成还存在争议,一般认为钛合金中的硅化物有3种类型:Ti5Si3,Ti6Si3和Ti3Si,这三类硅化物的晶格类型和晶格常数见表3。以Ti5Si3为基的硅化物,简称为S1型,为稳定的硅化物。S1硅化物在低温下更容易析出[6]。Ti6Si3是高温钛合金中最常见的硅化物,简称为S2型,在700~800℃时效时,一般以Ti6Si3硅化物析出[7]。Ti3Si相的形成速率很慢,只在长期热处理时才能形成[8]。以上三种硅化物中常见的有S1和S2型,不同的热处理工艺,可能导致一种硅化物或几种硅化物并存。Salpadoru[9]等认为,板条状的S1在固溶处理过程中,逐步被S2所取代,S2硅化物中的Ti+Zr与Si的分子数比接近2∶1,而Ti与Zr的分子数比介于0.68~2.26之间。

表3 硅化物的晶格类型和晶格常数Table 3 Crystal structure and lattice parameter of titanium silicide

从本研究可以看出,TG6钛合金中的硅化物非均匀形核析出,优先在原始β转变组织的α片层上析出,同时,在有些α基体中也有硅化物析出。沉淀相的形态取决于界面能和弹性能的竞争,仅考虑弹性能影响时,片状沉淀最为有利,其次是针状,球状沉淀最为不利,而从界面能考虑,如果界面能为各向同性,则球状沉淀最为有利[10]。在TG6钛合金中,α基体上析出的硅化物一般呈球状或椭球状,与基体保持非共格关系,因此,可以认为硅化物的沉淀析出主要受界面能所控制。而在原始β板条上析出的硅化物一般呈杆状,与原始β相保持某种晶体学关系,在时效和热暴露过程中,TG6钛合金中残留的β相一般都会发生完全分解。不同作者报道的硅化物与α,β相之间的取向关系并不一致,甚至在一个合金系中也不统一,如Singh[11]研究了BT9合金中的硅化物后认为,S2与α,β相不存在连续的取向关系。在S2和基体之间不存在取向关系可以这样理解,硅化物既可以在α相中也可以在β相中析出[12]。

TG6高温钛合金在经过热暴露后,并没有新的硅化物析出,而是随着热暴露时间的延长,硅化物的形态和数量发生了变化。这说明,在时效过程中,硅化物已满足析出动力学条件,且析出比较充分。在600℃长时热暴露的情况下,因温度相对较低,而且硅化物长大需要其周围Si,Zr原子长程扩散,因此,长大速率很慢。硅化物析出对位错运动起到一定的阻碍作用,位错运动的过程中遇到硅化物会发生交互作用形成位错缠结,有效阻碍位错滑移,以提高合金强度。TG6钛合金经过600℃长时热暴露后,其室温拉伸强度略有增高,但塑性却大幅度降低。这是因为在α相中析出有序共格的α2相,α2相的析出会显著影响位错滑移特征,提高拉伸强度,导致塑性的大幅度降低[13]。大量的研究结果表明,硅化物的析出对合金的塑性降低有一定的作用,但并不是主要原因,α2相才是钛合金高温长时热暴露过程中塑性下降的主要承担者[14]。TG6钛合金整体叶盘锻件在进行双重时效热处理时析出了大部分的α2相,使合金获得了相对稳定的组织,因此在热暴露50~200h的过程中,TG6钛合金表现出较好的热稳定性能。300h的长时热暴露使得晶粒尺寸和沉淀相长大,导致了塑性的下降。

4 结论

(1)TG6高温钛合金经固溶加双重时效处理后在原始β片层上析出了硅化物,在某些α基体上也有硅化物的析出,硅化物的分布很不均匀。

(2)TG6高温钛合金经过600℃长时热暴露后,硅化物的析出数量随热暴露时间的延长而增多,硅化物的尺寸也随之长大。硅化物优先在片层β相析出,与原始β相保持一定的晶体学关系。硅化物通常呈杆状,α基体内析出的硅化物成球状或椭球状,与α基体没有固定的取向关系,但均为S2型硅化物。

(3)TG6高温钛合金在600℃下长期热暴露过程中热稳定性较好。析出的硅化物与位错发生交互作用形成位错缠结,有效阻碍位错的滑移运动,可以提高合金强度,但并不是热暴露塑性下降的主要原因。

[1]HICKS M A,THOMAS M C.Advances in aeroengine materials[C]//Proceedings of the 6th International Charles Parsons Turbine Conference.Ireland:Trinity College Dublin,2003:43-56.

[2]CAI J M,LI Z X,HUANG X,et al.Compositional optimization of advanced high temperature titanium alloys under guidance of phase diagram and diffusion theory[C]//Proceedings of the 10~(th)China-Russia Symposium on Advanced Materials and Technologies.Sept,28,2009:238-241.

[3]BANERJEE D,ALLISON J E,FROES F H,et al.The effect of Si on the microstructure of high temperature Ti alloys[C]//Proceedings of the Fifth International Conference on Titanium,Munich,West Germany.10-14 Sept,1984:1519-1526.

[4]FLOWER H M,SWANN P R,WEST R F.Silicide precipitation in the Ti-Zr-Al-Si system[J].Metallurgical Transaction,1971,2(12):3289-3297.

[5]VARLIOGLU M,NASH P,XU F,et al.The effect of increased zirconium content on the microstructure and mechanical properties of Ti-1100 alloy[J].Light Metal Age,2004,62(8):32-35.

[6]KOTVAL P S,CALDER R W.In situ identification of the silicide phase in super-α titanium alloys[J].Metallurgical and Materials Transaction(B),1972,3(5):1308-1311.

[7]GHOSAL P,PRASAD R,RAMACHANDRA C.Microstructural stability of the(α +β)solution treated and quenched near-α titanium alloy Ti-5.8Al-4Sn-3.5Zr-0.7Nb-0.5Mo-0.35Si-0.06C[J].Metallurgical and Materials Transaction(A),1995,26:2751-2755.

[8]GURRAPPA I,MANOVA D,GERLACH J W,et al.Influence of nitrogen implantation on the high temperature oxidation of titanium-base alloys[J].Surface and Coatings Technology,2006,201(6):3536-3546.

[9]SALPADORU N H,FLOWER H M.Phase equilibria and transformations in a Ti-Zr-Si system[J].Metallurgical and Materials Transaction(A),1995,26(2):243-257.

[10]卢艳丽,陈铮,王永欣,等.镍基合金共格沉淀过程计算机模拟研究进展[J].材料导报,2005,19(3):5-6.

(LU Y L,CHEN Z,WANG Y X,et al.Researches progress on computer simulation of coherent precipitation of Nibased Alloy[J].Materials Review,2005,19(3):5-6.)

[11]SINGH A K,ROY T,RAMACHANDRA C.Microstructural stability on aging of an α + β titanium alloy Ti-6Al-1.6Zr-3.3Mo-0.30Si[J].Metallurgical and Materials Transaction(A),1996,27:1167-1173.

[12]SINGH A K,ROY T,RAMACHANDRA C.Characterization of silicides in high-temperature titanium alloys[J].Journal of Materials Science,1997,32(1):229-234.

[13]李娟,蔡建明,黄旭,等.TG6高温钛合金中α2相的沉淀析出行为及其对塑性的影响[J].航空材料学报,2011,31(增 1):80-84.

(LI J,CAI J M,HUANG X U,et al.Precipitation behavior of α2phase in high temperature titanium alloy and effect on the tensile plasticity[J].Journal of Aeronautical Materials,2011,31(Suppl 1):80-84.)

[14]SHAMBLEN C E.Embrittlement of titanium alloys by long time,high temperature expose[J].Metallurgical and Materials Transaction(B),1971,2(1):277-280.