强化固溶对含Sr 7085型铝合金晶间腐蚀和剥落腐蚀性能的影响

罗 勇, 许晓静, 张允康, 宋 涛, 王宏宇,张振强, 张福豹, 吴桂潮, 吴 瑶

(江苏大学先进成形技术研究所,江苏镇江 212013)

7×××系(Al-Zn-Mg-Cu系)铝合金是现代航空航天、武器装备等领域发展必不可少的关键结构材料。7×××系铝合金正向着高强高韧耐腐蚀高淬透性方向发展[1~3]。在7×××系铝合金中保持较高的Zn/Mg比是得到良好抗腐蚀性、淬透性的基础。美国Alcoa公司上个世纪90年代未本世纪初研发的7085铝合金,其基本成分为Al-7.0~8.0Zn-1.2~1.8Mg-1.3~2.0Cu-0.08~0.15Zr,其 Zn/Mg比的平均值为5.0,是目前所有7×××系铝合金中最高的。该合金被称为是一种新一代高强高损伤容限低淬火敏感性铝合金,用该合金锻造的A380飞机翼梁和翼肋是目前国际上最大的模锻件[4,5]。我国“大飞机项目”已经启动,而7085等高端铝合金的研发严重落后,相关研究工作极少。

7085铝合金合金化程度高,粗大第二相多。微合金化和强化固溶处理是改善7×××系铝合金组织和性能的常用手段。Sr元素的微合金化能有效净化合金熔体、细化粗大第二相,阻碍再结晶和晶粒长大,提高合金的性能[6~9]。逐步升温式强化固溶处理工艺能在避免合金发生过烧的前提下,显著溶解合金中的粗大第二相,大幅提高合金的性能。

大型民用飞机一般都用于长途飞行,环境比较恶劣,抗腐蚀性能是考察7×××系航空铝合金性能的一项重要指标。为此,本工作研究强化固溶处理对一种含Sr 7085型铝合金组织、硬度、电导率、晶间腐蚀和剥落腐蚀性能的影响。

1 材料制备与实验方法

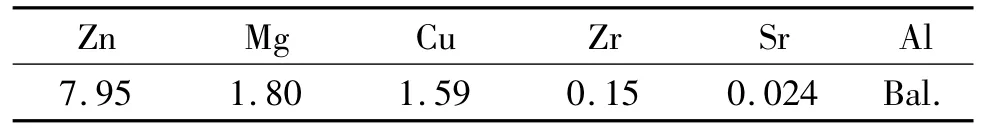

本研究所用含Sr 7085型铝合金的化学成分列于表1(德国SPECTRO MAXX光谱仪实测)。材料制备所用原料为A00铝(99.79%,质量分数,下同),工业纯 Mg(99.9%),工业纯 Zn(99.9%),Al-50Cu,Al-4Zr,Al-10Sr及 Al-2Sc中间合金。熔炼温度为700~740℃,浇注在平均直径约200 mm的铸铁模中,铸锭质量大约为45 kg。

表1 合金化学成分分析结果(质量分数/%)Table 1 Measured chemical composition of alloy(mass fraction/%)

对铸锭进行均质化退火和压缩变形加工处理。其均质化退火工艺为475℃/24 h,其压缩变形加工工艺为在电阻炉加热到430℃并保温1 h后在液压机上压缩变形加工,变形量约为150%。试验固溶工艺采用常规固溶(470℃/2 h)和强化固溶(470℃/2 h+480℃/2 h+490℃/2 h)热处理,冷水(水温大约5℃)淬火,然后统一采用传统T6时效处理,即在121℃保温24 h。

显微硬度测试在HV-1000型上进行,所用载荷为200 g,加载持续时间为25 s,每个试样测量5次并取平均值;电导率用7501型涡流电导仪测定;微观形貌观察在Nikon EPIPHOH 300金相显微镜和JEOL JSM-7001F型场发射扫描电子显微镜(SEM)上进行。

金相试样经磨平、抛光后,采用Graff Sargent试剂浸蚀(1 mL HF+16 mL HNO3+3 g CrO3+83 mL蒸馏水)。晶间腐蚀试验按照GB 7998-2005标准[10]和 ASTM G110-1992(1997)标准[11]进行,试样依次用 120#,280#,500#和 800#金相砂纸磨平、抛光,然后用丙酮对试样进行超声波清洗去油,最后用清水洗净吹干,处理后的试样垂直悬挂在腐蚀液(NaCl 57 g/L+HCl 10 mL/L,加蒸馏水至1 L)中,浸泡6 h,实验温度保持在(35±3)℃,面容比小于20 mm2/mL,避免试样与容器及试样之间相互接触,腐蚀后的试样用水洗净吹干。晶间腐蚀评价等级:最大深度不超过0.01 mm为一级;介于0.01~0.03 mm为二级;介于0.03~0.10 mm为三级;介于0.10~0.30 mm为四级;超过0.30 mm为五级。剥落腐蚀(EXCO)试验按照 GB/T 22639—2008 标准[12]和ASTM G34-2001标准[13]进行,试样依次经过砂纸磨平、抛光、丙酮除油、去离子水清洗吹干,然后将试样垂直悬挂在EXCO溶液中(NaCl、KNO3和HNO3的浓度分别为4.0 mol/L,0.5 mol/L和0.1 mol/L,溶剂为蒸馏水),实验温度恒定为(25±3)℃,腐蚀介质体积与腐蚀面面积之比为20 mm2/mL,避免试样与容器及试样之间相互接触,在保温箱浸泡48 h后取出观察,腐蚀后的试样用蒸馏水洗净吹干,采用数码相机记录剥蚀整体宏观形貌。评级代号:N腐蚀不严重;表面上有微腐蚀或脱色现象;PA表面轻微的点蚀;PB表面点蚀严重;PC表面呈严重点蚀,出现疱疤、爆皮,并轻微的深入试样表面;EA,EB,EC,ED分别代表剥落腐蚀逐渐加重。

2 实验结果与分析

2.1 显微组织

图1所示为常规固溶和强化固溶合金经传统T6处理后的光学金相组织。可以看出,经常规固溶传统T6时效处理后的合金显微组织中存在大量难溶粗大第二相(图1a中箭头处),而经强化固溶传统T6时效处理后的合金的显微组织中难溶粗大第二相明显减少(图1b中箭头处),并且尽管本强化固溶处理制度温度高、时间长,但合金仍处于未充分再结晶状态。

图1 7085型铝合金的光学显微组织Fig.1 Microstructures of 7085 Aluminum alloy (a)conventional solution+conventional T6;(b)enhanced solution+conventional T6

图2所示为常规固溶和强化固溶合金经传统T6处理后的金相组织SEM照片。从图2a中可以看出,常规固溶传统T6时效合金晶界被连续腐蚀,这是由于第二相在晶界数量多所致。从图2b中可以看出,强化固溶传统T6时效合金由于第二相数量少、在晶界的分布较离散,晶界不呈连续被腐蚀的形态。

2.2 硬度与电导率测试

表2列出了合金的硬度和电导率。铝合金的硬度和电导率性能分别反映合金的强度和抗应力腐蚀性能,且都存在正相关性,即硬度和电导率越高合金的强度和抗应力腐蚀性能越好。对比表2中数据可知,与常规固溶传统T6时效合金相比,强化固溶传统T6时效处理后的合金,其硬度略微下降,电导率稍有提高,说明相对于常规固溶传统T6时效合金,强化固溶传统T6时效处理合金处于相对过时效状态。

图2 7085型铝合金的SEM形貌Fig.2 SEM images of 7085 Aluminum alloy (a)conventional solution+conventional T6;(b)enhanced solution+conventional T6

表2 7085型合金的硬度和电导率Table 2 The hardness and electric conductivity of 7085 Aluminum alloy

2.3 晶间腐蚀

图3所示为经传统T6处理的7085型铝合金晶间腐蚀横截面金相照片。可以看出,试验合金经不同固溶工艺T6处理后在腐蚀溶液中浸泡6 h后都发生了不同程度的腐蚀,腐蚀都以点蚀为主,晶间腐蚀倾向都较轻,相比之下,强化固溶合金的点蚀和晶间腐蚀更小。图3中的一些黑色线不是晶间腐蚀产生的,是合金铸态疏松未被充分压合所致。将点蚀计算在内试验合金经常规固溶T6处理后的晶间腐蚀深度(约为89.29μm)较大,其腐蚀等级为三级;而经强化固溶T6处理后的晶间腐蚀深度(约为27.97μm)明显减小,其腐蚀等级为二级,说明强化固溶处理显著提高了7085型合金的抗点蚀和抗晶间腐蚀性能。

图3 7085型铝合金的晶间腐蚀金相图Fig.3 Intergranular corrosion metallographs of 7085 Aluminum alloy (a)conventional solution+conventional T6;(b)enhanced solution+conventional T6

2.4 剥落腐蚀

图4所示为经传统T6处理7085型铝合金在EXCO溶液中浸泡48 h后表面宏观照片。可以看出,在剥落腐蚀溶液的浸泡腐蚀过程中,合金均产生了不同程度的剥蚀。经常规固溶传统T6时效处理合金腐蚀面积较大,溶液中有大量剥蚀产物,剥蚀等级为EC,而经强化固溶传统T6时效处理合金腐蚀面积明显较小,溶液中剥蚀产物很少,剥蚀等级为EA+级。抗剥落腐蚀性能与文献[14,15]研究结果相似。由此可见,强化固溶是提高7085铝合金抗剥落腐蚀性能的有效手段。

图4 7085型铝合金在剥落腐蚀溶液中浸泡48 h后的宏观照片Fig.4 Exfoliation corrosion morphologies of 7085 type Al alloys immersed in EXCO solution for 48 h

图5所示为经传统T6处理7085型铝合金在EXCO溶液中浸泡48 h后表面微观金相形貌。可以看出,经常规固溶传统T6时效处理合金腐蚀面积较大,表面鼓泡已全部裂开、分层并向金属内部纵深发展,而经强化固溶传统T6时效处理合金表面腐蚀程度明显减小,剥落腐蚀倾向较轻,主要表现为较均匀的点状腐蚀。

3 讨论

与常规固溶传统T6时效相比,强化固溶传统T6时效显著提高了含Sr 7085型铝合金的抗腐蚀性能,其原因主要有以下几个方面。

(1)一方面,Sr元素的微合金化能有效净化合金熔体、去除杂质、碎化粗大难溶第二相,有助于合金在固溶时粗大第二相的溶解;另一方面强化固溶处理显著减少了合金中的粗大第二相(图1),减少了合金中的点腐蚀源,由于晶间腐蚀与剥落腐蚀通常起源于点腐蚀(图3,图5),因此点腐蚀敏感性的降低,必然会导致抗晶间腐蚀与剥落腐蚀性能的提高。

图5 7085型铝合金在剥落腐蚀溶液中浸泡48 h后的金相形貌Fig.5 Exfoliation corrosion metallographs of 7085 Aluminum alloy immersed in EXCO solution for 48 h

(2)强化固溶处理使合金经传统T6处理后,晶界第二相明显减少(图2),这一方面与强化固溶处理减少了合金中粗大第二相有关,另一方面与强化固溶处理增加了合金的固溶程度,增强了相变驱动力,加速了时效动力学,使合金呈相对过时效状态(表2),时效析出相在晶界区呈相对不连续状态分布(图2)有关。

(3)强化固溶处理提高了合金内部成分均匀性,同时Sr元素的微合金化能减小Mg元素的偏析程度[18],进一步改善合金内部成分均匀性。铝合金晶间腐蚀主要是电化学腐蚀,是晶界析出相或晶界无沉淀析出带的阳极溶解所致,析出物与基体或晶界附近贫化区电位不完全相同,构成微腐蚀电池,发生沿晶腐蚀[16,17]。因此合金成分均匀性高可以缩小晶粒和晶界的电位差,阻碍腐蚀微电池的形成,降低了晶间腐蚀敏感性。

(4)文献[19]表明,Sr元素对合金晶粒细化、第二相改性和合金的耐热性有着显著的改善作用,微量Sr元素的添加会导致离异Al-Sr二元相和A1-Mg-Sr三元相的形成,而这些相被认为是合金高温耐热性能(抗蠕变)提高的原因所在。对于本含Sr 7085型铝合金,Sr元素有助于合金经固溶,特别是强化固溶处理后,晶粒不会发生严重粗化,组织中仍存有大量未再结晶组织(图1),属于较理想的强韧性与抗腐蚀性相配合的状态,保证了合金中存在大量小角度晶界,与大角度晶界或再结晶晶粒晶界相比,小角度晶界的能量低,晶界与晶内的电位差小,时效析出相在小角度晶界上的富集程度远低于大角度晶界或再结晶晶粒晶界的富集程度,不易形成连续的晶界析出相,有利于合金抗腐蚀性能的提高[20,21]。此外,由于剥落腐蚀一般是由晶间腐蚀发展而来,并且易于在扁平的组织中发生,由于本强化固溶处理的温度高,时间长,其组织状态相对于常规固溶处理,晶粒的等轴性必然得到改善,降低了剥落腐蚀敏感性。

4 结论

(1)与常规固溶处理(470℃/2 h)相比,强化固溶处理(470℃/2 h+480℃/2 h+490℃/2 h)能显著减少含Sr 7085型铝合金(Al-7.95Zn-1.80Mg-1.59Cu-0.15Zr-0.024Sr)中的粗大第二相,减少点腐蚀源。

(2)与常规固溶传统T6(121℃/24 h)处理相比,合金经本强化固溶传统T6处理后,硬度略微降低、电导率有所提高,合金处于相对过时效状态。

(3)强化固溶处理显著提高了合金的抗晶间腐蚀和剥落腐蚀性能,包含点蚀在内合金的最大晶间腐蚀深度约为27.97 μm,按照 GB 7998—2005标准,其晶间腐蚀等级达到二级;按照GB/T 22639—2008标准,其剥落腐蚀等级达到EA+级。

(4)强化固溶处理提高合金传统T6态的抗腐蚀性能,与其减少了合金中粗大第二相腐蚀裂纹源、均匀化了合金成分、加速了合金的时效、提高了合金的等轴性以及合金处于未充分再结晶状态等因素有关。

[1]方华婵,陈康华,巢宏,等.Al-Zn-Mg-Cu系超强铝合金的研究现状与展望[J].粉末冶金材料科学与工程,2009,14(6):351-358.

(FANG H C,CHEN K H,CHAO H,et al.Current research status and prospects of ultra strength Al-Zn-Mg-Cu aluminum alloy[J].Materials Science and Engineering of Powder Metallurgy,2009,14(6):351-358.)

[2] NAUGHTAN D Mc,WORSFOLD M,ROBINSON M J.Corrosion product force measurements in the study of exfoliation and stress corrosion cracking in high strength aluminum alloys[J].Corrosion Science,2003,45(10):2377-2389.

[3]NORMAN A F,HYDE K,COSTELLO F,et al.Examination of the effect of Sc on 2000 and 7×××series aluminum alloy castings:for improvements in fusion welding[J].Materials Science and Engineering(A),2003,354:188-198.

[4]WILLIAMS J C,STARKE E A.Progress in structural materials for aerospace systems [J].Acta Material,2003,51:5775-5799.

[5]楼瑞祥.大飞机用铝合金的现状与发展趋势[C]//中国航空学会2007年学术年会论文集,材料专题.

(LOU R X.Current research status and prospects for giant plane aluminum alloys[C]//Proceeding of 2007 Chinese Aviation Institute Annual Meeting:material special subject.)

[6]KORI S A,MURTY B S,CHAKRABORTY M.Development of an efficient grain refiner for Al-7Si alloy and its modification with strontium[J].Materials Science and Engineering,2000(A283):94-104.

[7]LIAO H C,SUN G X.Mutual poisoning effect between Sr and B in Al-Si casting alloys[J].Acta Metallurgica,2003(48):1035-1039.

[8]许晓静,吴桂潮,王 彬,等.含Sr 7085型铝合金的晶间腐蚀和剥落腐蚀性能[J].材料热处理学报,2011,32(5):22-26.

(XU X J,WU G C,WANG B,et al.Sr addition on intergranular and exfoliation corrosion properties of 7085 aluminum alloy[J].Transactions of Materials and Heat Treatment,2011,32(5):22-26.)

[9]许晓静,程晓农.高强度、高应变速率超塑性铸锭铝合金Al-Cu-Mg-Ti-Sr[C]//中国航空学会2007年学术年会,材料专题.

(XU X J,CHENG X N.High strength high strain rate super plasticity aluminium alloy Al-Cu-Mg-Ti-Sr ingot[C]//Proceeding of 2007 Chinese Aviation Institute Annual Meeting:material special subject.)

[10]GB 7998—2005.铝合金晶间腐蚀测定方法[S].2005.

[11]ASTM G110—1992(1997).Standard Practice for Evaluating Intergranular Corrosion Resistance of Heat Treatable Aluminum Alloys by Immersion in Sodium Chloride+Hydrogen Peroxide Solution[S].1997.

[12]GB/T 22639—2008.铝合金加工产品的剥落腐蚀试验方法[S].2008.

[13]ASTM G34—2001.Standard Test Method for Exfoliation Corrosion Susceptibility in 2XXX and 7×××Series Aluminum Alloys(EXCO Test)[S].2001.

[14]巢宏,陈康华,方华婵,等.三级固溶处理对 Al-Zn-Mg-Cu系铝合金组织和剥落腐蚀性能的影响[J].粉末冶金材料科学与工程,2009,14(3):179-183.

(CHAO H,CHEN K H,FANG H C,et al.Effect of triple-solution on microstructure and exfoliation corrosion properties of Al-Zn-Mg-Cu aluminum alloy[J].Materials Science and Engineering of Powder Metallurgy,2009,14(3):179-183.)

[15]李志辉,熊柏青,张永安,等.时效制度对7B04高强铝合金力学及腐蚀性能的影响[J].稀有金属,2008,32(6):794-798.

(LI Z H,XIONG B Q,ZHANG Y A,et al.Influence of aging tempers on mechanical and corrosion properties of a high strength 7B04 aluminium alloy pre-stretched plate[J].Chinese Journal of Rare Metals,2008,32(6):794-798.)

[16]NAJJAR D,MAGNIN T,WARNER T J.Influence of critical surface defects and localized competition between anodic dissolution and hydrogen effects during stress corrosion cracking of a 7050 aluminum alloy[J].Mater Sci Eng(A),1997,238(2):293-302.

[17]OHNISHI T,IBARAKI Y,ITO T.Improvement of fracture toughness in 7475 aluminum alloy by the RRA(retrogression and re-ageing)resistance process[J].Materials Transactions,1989,30(8):601-607.

[18]邹志文,熊守美.Sr对Mg-9Al-1Si-0.3Zn合金微观组织和力学性能的影响[J].金属学报,2010,46(10):1200-1205.

(ZOU Z W,XIONG S M.Effects of Sr on microstructure and mechanical properties of Mg-9Al-1Si-0.3Zn alloy[J].Acta Metallurgica Sinica,2010,46(10):1200-1205.)

[19]潘复生,杨明波.含锶镁合金组织和性能的最新研究进展[J].中国有色金属学报,2011,21(10):2382-2393.

(PAN F S,YANG M B.Research status on microstructure and mechanical properties of magnesium alloys containing strontium [J].The Chinese Journal of Nonferrous Metals,2011,21(10):2382-2393.)

[20]RAMGOPAL T,GOUMA P I,FRANKEL G S.Role of grain boundary precipitates and solute-depleted zone on the intergranular corrosion of aluminum alloy 7150[J].Corrosion,2002,58(8):687-697.

[21]SINYAVSKII V S,ULANOVA V V,KALINLIN V D.On the mechanism intergranualar corrosion of aluminum alloys[J].Protection Metals,2004,40(5):537-546.