纤维过滤介质渗透率及压力损失数值模拟

付海明,徐芳芳,李艳艳

(东华大学环境科学与工程学院,上海201620)

纤维过滤介质渗透率及压力损失数值模拟

付海明,徐芳芳,李艳艳

(东华大学环境科学与工程学院,上海201620)

针对纤维过滤介质纤维杂乱无章分布的特性,采用计算机模拟生产接近真实过滤介质的随机排列的三维纤维微观结构,对其内部流场进行数值模拟,得出纤维过滤介质内部流场三维压力及速度分布曲线图.通过大量计算及回归分析,获得随机排列纤维过滤介质无因次压降和渗透率拟合关联式.研究结果表明:随着迎面风速的增大,过滤介质压力损失线性增加;过滤介质压降随着填充密度的增大而非线性增加;随机排列纤维过滤介质无因次压降的计算结果与Davies及Jackson的计算结果非常吻合.

纤维过滤介质;渗透率;压力损失;数值模拟

纤维过滤介质的渗透率和压力损失是纤维过滤非常重要的性能参数.国内外学者对纤维过滤介质的性能进行了大量的研究,但许多研究只是将实际的纤维过滤介质简化为规则排列的纤维或二维空间.实际上,纤维过滤介质内部的气固两相流是发生在三维空间的,所以用这些模型预测真实介质与实际结果还有些差距.近年来,Hosseini等[1-2]采用计算机对任意排列的纤维介质过滤性能进行了二维及三维的模拟及比较.Faessel等[3]用X光射线断层摄影技术,重建了纤维随机分布的纤维网的微观结构.Jaganathan等[4]使用DVI技术,获得了水缠绕无纺布的三维图像,计算并讨论了局部渗透率.Zobel等[5]考虑了纤维过滤介质压延时的流场.Wang等[6-8]考虑了复丝织物纤维的弯曲和纬纱,创建细丝按六角形编排成的复丝织物的完全3-D几何模型;又用计算机编程,实现由直径为亚微米和纳米级纤维组成的纤维网的虚拟完全3-D几何结构.在此基础上,Hosseini等[9]考虑了滑移对纤维过滤介质性能的影响.本文基于随机算法产生三维的纤维过滤介质,创建一系列不同结构参数的虚拟三维纤维过滤介质模型.

1 纤维过滤介质的渗透率

渗透率K是描述多孔介质性质的一个关键参数,其定义为单位压差下,单位粘度的流体经过单位体积时的流速.它表征在外加压力梯度的作用下,一种流体通过多孔介质的容易程度.对于通过多孔介质的恒定不可压缩流动,可以用达西定律进行描述,其表达式为K=μ·L·V/Δp.(1)

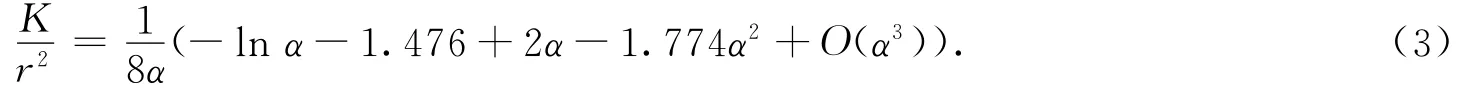

Jackson等[10]给出了一个3-D模型的例子,这个例子被广泛引用.它特别以固体体积分数(SVF)低于0.25时准确的预测而著名,即

Drummond等[11]给出了胞壳模型的一个例子,即

1968年,Spielman和Goren给出了一套适用于不同微观结构的渗透率方程:对于层流的3-D杂乱和分层微观结构,其表达式分别为

式(4)中:r为纤维半径(m);α为固体体积分数,即填充率;K1,K0分别为一阶和零阶修正第二类贝赛尔函数;K为渗透率.

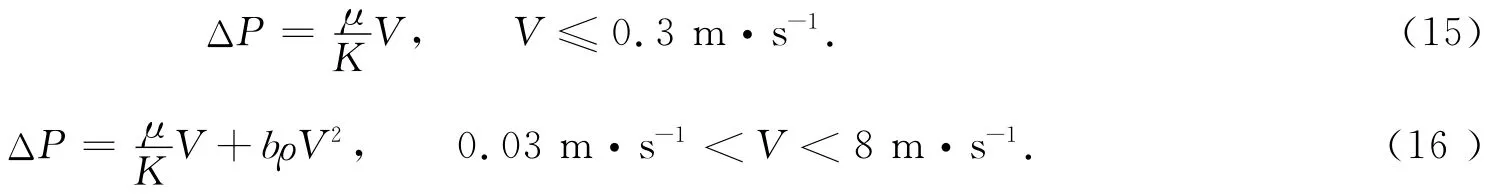

2 纤维过滤介质的压力损失

过滤介质的压力损失,是纤维过滤介质非常重要的一个性能参数.在以往的研究中,单一纤维直径过滤介质的压力损失是一个与过滤介质厚度、固体体积分数、气体黏性和表面速度有关的函数[12],即

Davies根据达西定律的量纲分析研究,提出另一个描述纤维过滤器流动特性的适宜参数,表达式为

Henry和Ariman数值求解了圆柱形纤维周围的流场,给出的无因次压力损失为

Rao和Faghri也做了数值模拟[15],给出的无因次压力损失表达式为

Davies给出的无因次压力损失表示为

Davies通过计算过滤介质介质的压力损失,得出了有关压力损失的实验关联式.该关联式对于SVF(填充密度)在0.6%~30%范围内是准确的.比较式(1)与式(5)可知,渗透率与无因次压力损失的关系为

文献[8]将此参数称为阻力系数,而Dawson将此称为比阻.这个参数的最大优点是X是无量纲.联合方程(1),(6)可得到比阻和渗透率之间的关系式为X=R2f/K.

(7)式(5)~(7)中:μ为空气的动力黏度;L为过滤介质厚度;V为表面速度;df为纤维直径;Rf为纤维半径;f(α)为无因次压力降,它仅仅是填充密度α的函数.

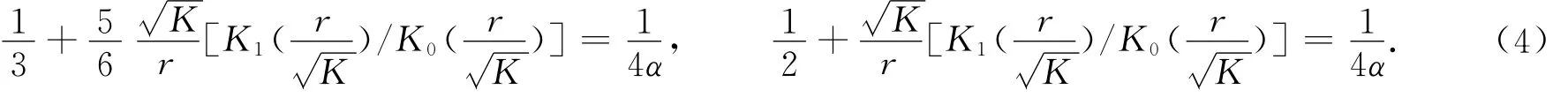

早期的经典模型有Kuwabrara和Happel的单元模型[13-14],无因次压力损失(比阻)表达式分别为

3 随机排列过滤介质的模拟

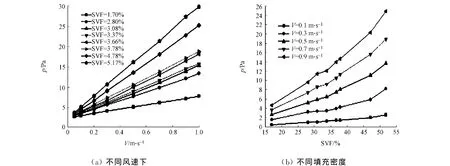

纤维随机分布过滤介质模型内部纤维位置、方向等都是随机发生的,不具有等间距和交错型过滤介质内部流场的规律性和对称性.模拟计算时,为了使流场模拟计算结果可靠,在过滤介质前后各增加一段模拟计算过渡段.在过滤介质前,模拟计算过渡段的尺度为10df;在过滤介质后,模拟计算过渡段的尺度为5df.气流的流动方向是沿x轴方向,过滤介质四周侧面的边界条件设置为对称边界条件.模拟计算不同SVF(1.7%,2.82%,3.08%,3.37%,3.66%,3.78%,4.7%,5.15%),不同风速时(0.05~1 m·s-1)内部的气相流场.在模拟计算中,过滤介质流场处于层流状态.所有纤维过滤介质模型中的纤维直径为16μm,过滤介质厚度为0.5 mm,纤维介质尺寸大小为500μm×500μm×200μm.

3.1 静压分布

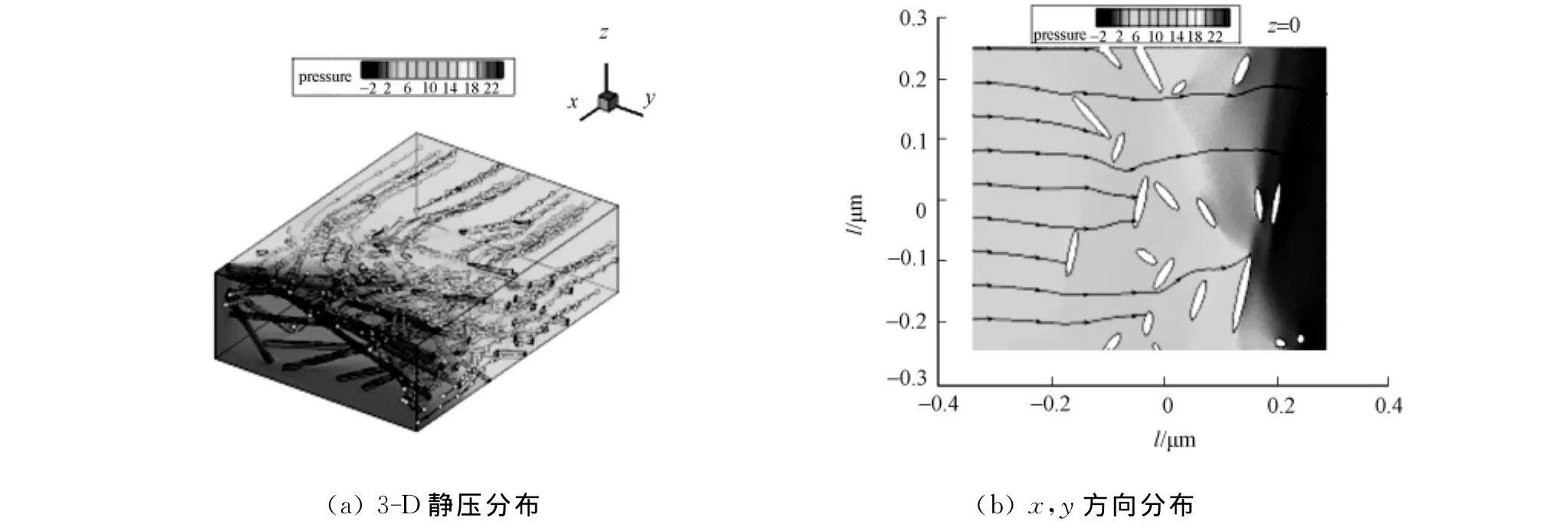

过滤介质内部z=0截面静压图,如图1所示.图1(a)显示了SVF为3.663%时,纤维过滤介质模型3-D静压分布;图1(b)显示其截面静压在x方向和y方向的分布图.由图1可知:如果气流没有遇到纤维的阻碍时,压力基本呈线性减少;当气流在前进的过程中遇到纤维时,在纤维前后会有较大的压力差,纤维背风面压力甚至低为负压.但是,静压的分布沿过滤介质厚度方向并不是规律的或者周期性的变化.这主要是因为构成过滤介质的纤维本身就是无规则排列的.

图1 过滤介质内部z=0截面静压图Fig.1 Static pressure in filter media on section z=0

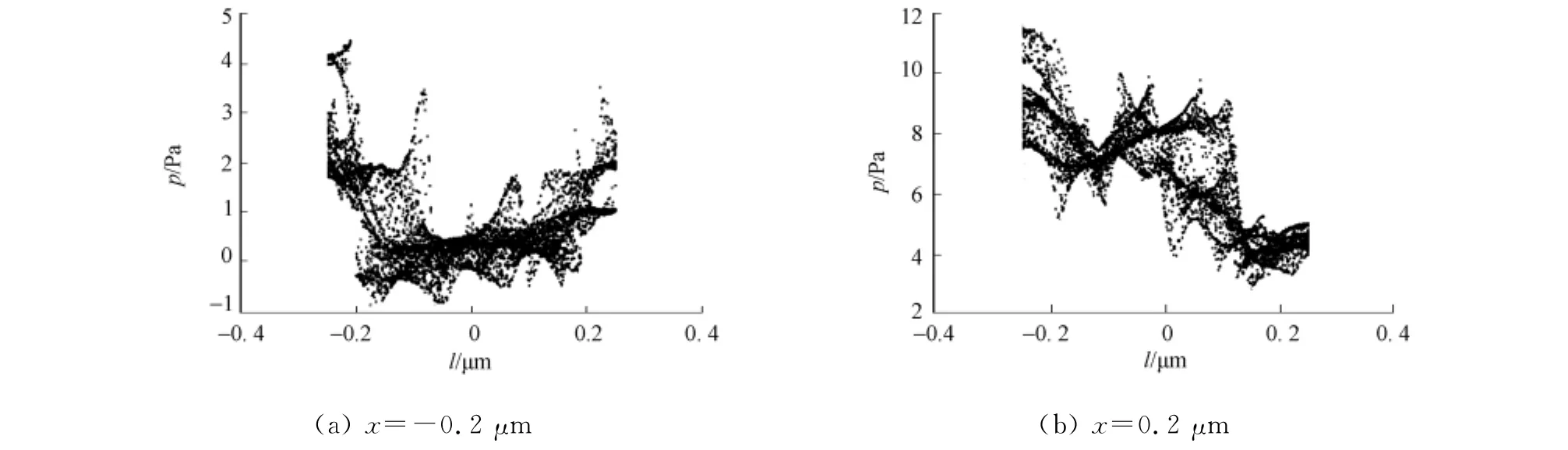

图2 为坐标轴x方向垂直截面(x=-0.2μm和x=0.2μm)的静压分布图.由图2可知:静压在同一截面分布是不均匀、不对称的,静压在不同截面分布的状态亦不相同.从图2(b)可知:静压呈现左边高右边低的现象.这是由于压力梯度由左边向右边逐渐降低,静压在x轴方向存在较大的压力降,静压分布呈现波折起伏的变化,各截面的静压分布形态大体相似.纤维随机排列过滤介质模型,内部静压的分布是不具有对称性的.当气流碰到纤维之前,静压有一定量的增大;而在纤维之后,静压骤减到数值为负值.但是沿着过滤介质厚度方向,静压的大致趋势还是在不断减少的.

图2 x方向垂直截面静压分布Fig.2 Static pressure distribution in the x direction perpendicular cross-section

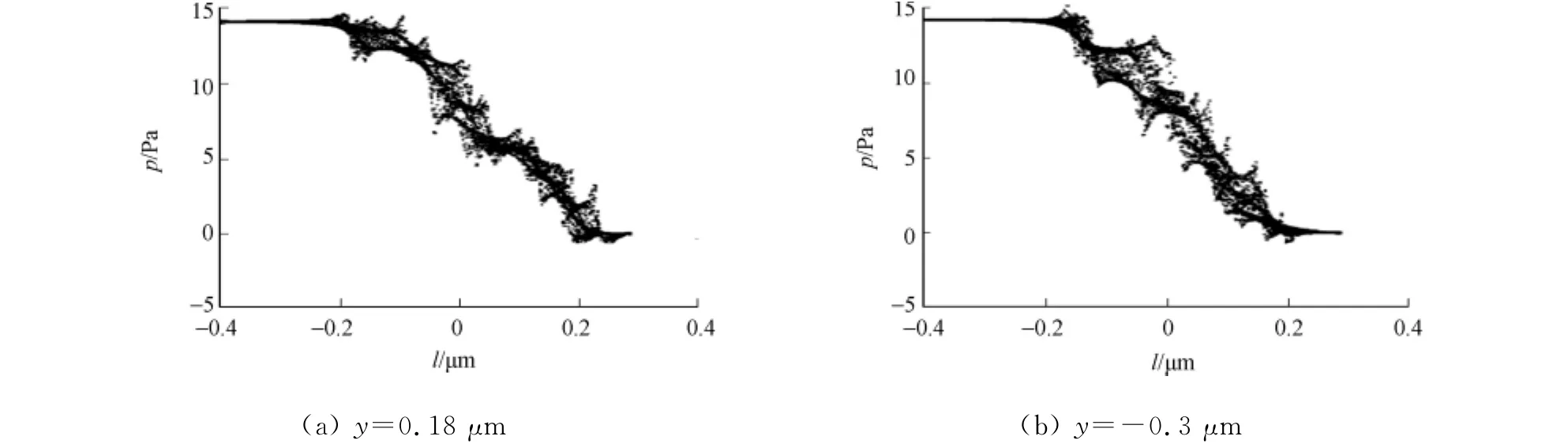

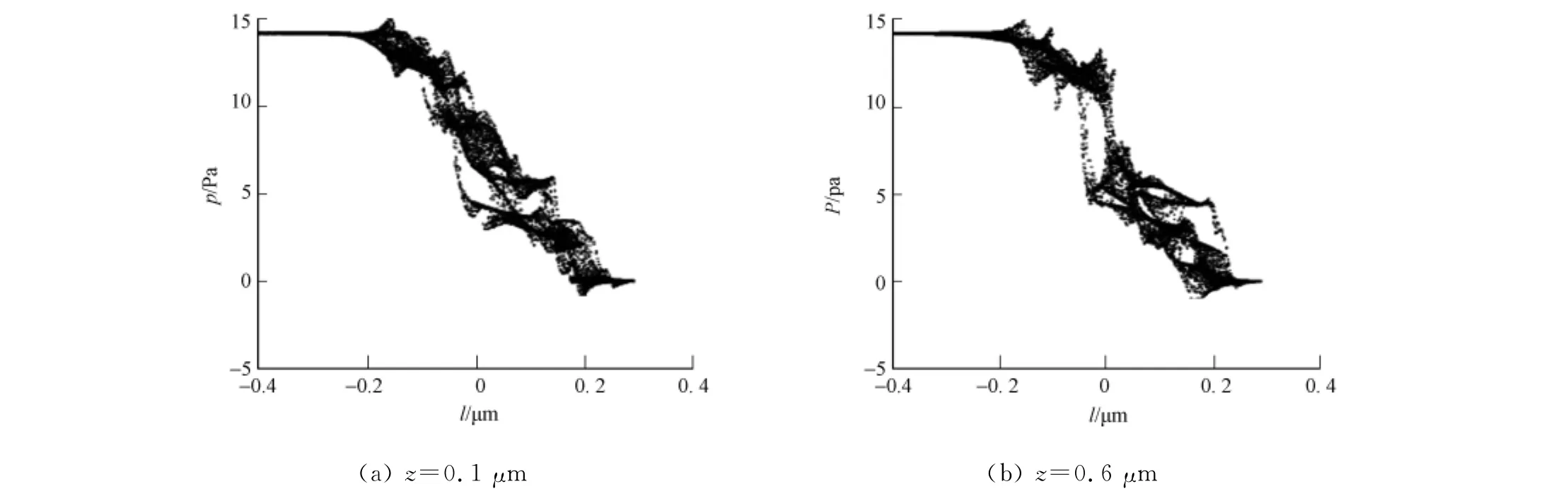

图3 为坐标轴y方向垂直截面(y=0.18μm和y=-0.3μm)的静压分布图;图4为坐标轴z方向垂直截面(z=0.1μm和z=0.6μm)的静压分布图.

图3 y方向垂直截面静压分布Fig.3 Static pressure distribution in the y direction perpendicular cross-section

图4 z方向垂直截面静压分布Fig.4 Static pressure distribution in the z direction perpendicular cross-section

3.2 速度分布

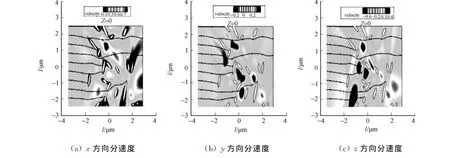

图5给出了随机纤维排列过滤介质模型内部,某一截面(z=0)的x,y,z方向分速度分布云图,从图5可知:由于纤维排列的无序性,流场的分布是不具有对称性的规律.空气流过纤维时,在纤维附近的速度越来越小,在壁面处几近为零.在各纤维之间,纤维之间距离小时,流体在纤维之间的速度稍微地增加;而纤维之间距离较大时,纤维之间的流体速度明显增加,并且在纤维分布稀疏区域形成明显的漩涡.由于出现了紊流,速度波动很大,但从速度标尺可知,此时流速仍然处于层流区.

图5 z方向垂直截面速度分布图Fig.5 Velocity distribution in the z direction perpendicular cross-section

为了验证速度变化的无规则性,图6给出了过滤介质同一高度、不同宽度上沿过滤介质厚度上速度的变化曲线.从图6中可知:随机模型中速度的变化没有规律性.

图6 速度分布与x坐标位置关系Fig.6 Relationship between velocity distribution and the x position

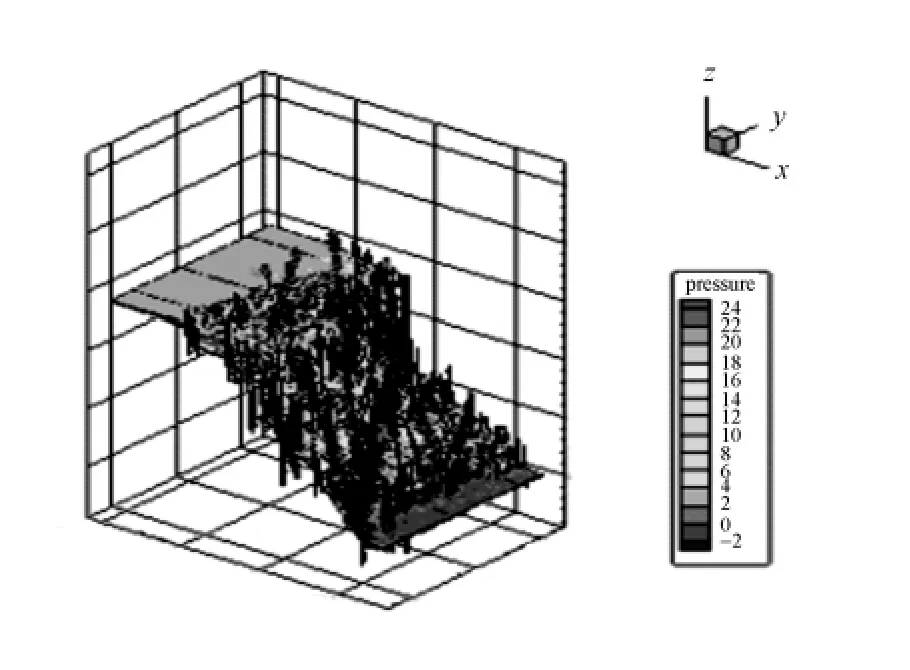

任意排列纤维过滤介质的静压分布呈现不规则的梯度下降,其3-D静压分布,如图7所示.从图7可知:压力分布与图3,4一致,其大小表示的颜色不同,但数值是一致的.

图7 压力3-D分布图Fig.7 Three-dimensional distribution of pressure

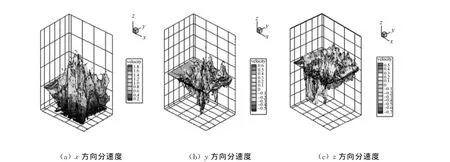

图8 速度3-D分布图Fig.8 Three-dimensional distribution of velocity

任意排列纤维过滤介质的速度在x轴方向、y轴方向及z轴方向的分速度3-D分布,如图8所示.从图8可知:纤维过滤介质随机模型内部的压力分布和速度分布不具备有较强的规律性,但是风速对压降的影响,还是不能直接体现为线性关系.

为了验证速度和压降的关系是否为线性关系,模拟了8种速度下过滤介质的压降,如图9所示.由图9可以看出:随着迎面风速的增大,过滤介质压力损失线性增加.

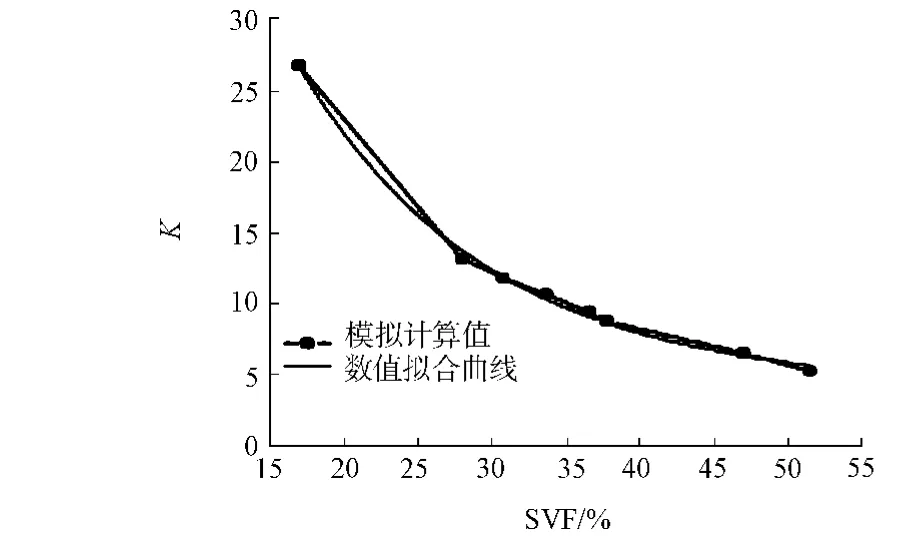

图10给出了不同SVF过滤介质渗透率值,从图10可以看到:在相同迎面风速下,过滤介质渗透率随着填充密度的增大而非线性减少.这主要是因为填充密度增大,意味着气体流动时遇到的障碍物越多,导致渗透率减少的因素增多,故过滤介质渗透率迅速下降.

图9 过滤介质压降Fig.9 Pressure drops of filter media under different velocity

图11 给出了随机分布纤维过滤介质内部渗透率.由图11可知:随着填充率的增加,渗透率逐渐下降,渗透率与填充率呈现非线性关系.

图10 不同填充密度下过滤介质渗透率Fig.10 Filter media permeability under different SVF

4 模拟结果与文献对比

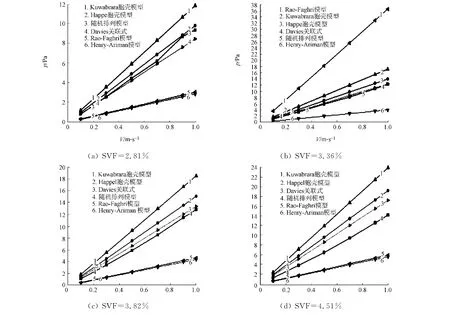

为了验证模型,把模拟结果和经典模型计算结果进行对比.纤维直径为16μm,介质厚度为0.4 mm,填充密度分别为2.81%,3.36%,3.82%和4.51%的4种过滤器模型压力损失的变化,如图12所示.从图12中可知:纤维随机排列过滤器模型的计算结果和Davies实验关联式计算结果吻合最好,而另外两种简化规则排列模型的预测结果偏高,与Kuwabara纤维分层模型结果接近.Rao-Faghri模型和Henry-Ariman模型为二维模型,明显过低地预测了过滤器压力损失.与之前几种模型相比,随机纤维模型有较大的改进,数值结果更接近于Davies实验值.

图12 压力损失与速度关系Fig.12 Relationship between pressure drop and velocity

5 渗透率及压力损失的计算公式

采用CFD流体力学软件,模拟计算过滤介质的渗透率和压力损失.其计算基本原理就是对过滤介质进行离散化处理,然后对过滤介质的每一个微元体求解动量平衡方程,得出过滤介质各点的压力分布,计算出过滤介质的渗透率及压力损失.渗透率与填充率的关系可表达为

当纤维半径为8μm时,渗透率与填充率的关系可表达为

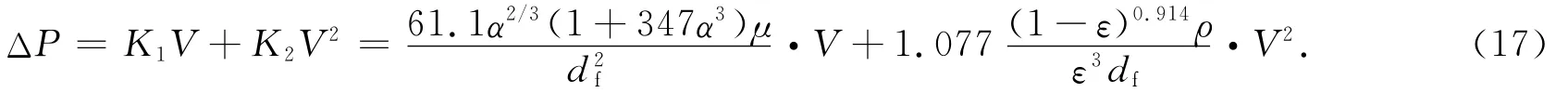

利用数据处理软件,进行回归分析,可得出任意分布纤维过滤介质压力损失计算式为

相关系数r2=0.992 62,在1%≤a≤5.15%范围内,与Davies关联式误差小于5%.压力损失计算公式也可被表示为

式(17)中:α为填充率,2.5%<α<6.5%;ε为孔隙率;μ为流体粘性的系数;ρ为流体密度;df为纤维的直径;V为过滤速度(m·s-1),0.03 m·s-1<V<8 m·s-1.

压力损失计算公式是由三维随机分布的虚拟过滤介质,通过CFD流场模拟计算和数据关联回归获得的.公式更适应于真实的纤维过滤介质,其结果的准确度高于现有计算公式.它是通过纤维过滤介质微观的模拟计算,获得纤维过滤介质的宏观压力损失计算公式,为现行多孔介质压力损失模拟时所需参数表面渗透率和多孔跳跃系数的设置,提供了理论依据及参考.

6 结论

针对任意排列纤维过滤介质,建立计算机仿真模型.采用CFD软件,对其进行了大量数值研究,得出迎面风速、过滤介质填充密度对压降和渗透率的影响.对任意排列纤维过滤介质模型的计算结果与相关文献进行了对比和验证,并利用回归分析,得出了任意排列纤维过滤介质的无因次压降和渗透率关联式,得出以下2点结论.

1)随着过滤风速的增大,压力损失线性增加;随着过滤器填充密度的增大,过滤器渗透率非线性减小.纤维随机排列模型更接近于真实无纺布微观结构,研究结果最接近于Davies实验结果.这主要表现在随机模型中静压,沿着过滤器深度方向非线性变化,速度场不具有周期性和对称性.

2)纤维随机分布过滤介质模型考虑了非织布微观结构中纤维的位置和方向都是杂乱随机的,这和真实非织布的结构非常接近.其数值结果和实验关联式计算结果完好吻合,也验证了三维随机纤维过滤介质模型可以更真实的预测过滤介质的压降和渗透率.

[1] HOSSEINI S A,TAFRESHI H V.3-D simulation of particle filtration in electrospun nanofibrous filters[J].Powder Technology,2010,201(2):153-160.

[2] HOSSEINI S A,TAFRESHI H V.Modeling particle filtration in disordered 2-D domains:A comparison with cell models[J].Separation and Purification Technology,2010,74(2):160-169.

[3] FAESSEL M,DELISE E C,BOS F,et al.3D Modelling of random cellulosic fibrous networks based on X-ray tomography and image analysis[J].Composites Science and Technology,2005,65(4):1931-1940.

[4] JAGANATHAN S,TAFRESHI H V,POURDEYHIMI B.A realistic approach for modeling permeability of fibrous media:3-D imaging coupled with CFD simulation[J].Chemical Engineering Science,2008,63(1):244-252.

[5] ZOBEL S,MAZE H,TAFRESHIC H V,et al.Simulating permeability of 3-D calendered fibrous structures[J].Chemical Engineering Science,2007,62(22):6285-6296.

[6] WANG Q,MAZÉB,TAFRESHI H V,et al.A note on permeability simulation of multifilament woven fabrics[J].Chemical Engineering Science,2006,61(6):8085-8088.

[7] WANG Q,MAZEA B,TAFRESHI H V,et al.A case study of simulating submicron aerosol filtration via lightweight spun-bonded filter media[J].Chemical Engineering Science,2006,61(15):4871-4883.

[8] MAZE B,TAFRESHI H V,WANG Q,et al.A simulation of unsteady-state filtration via nanofibrous media at reduced operating pressures[J].Aerosol Science,2007,38(5):550-571.

[9] HOSSEINI S A,TAFRESHI H V.3-D simulation of particle filtration in electrospun nanofibrous filters[J].Powder Technology,2010,201(2):153-160.

[10] JACKSON W G,JAMES F D.The permeability of fibrous porous media[J].The Canadian Journal of Chemical Engineering,1986,64(3):364-374.

[11] DRUMMOND J E,TAHIR M I.Laminar viscous flow through regular arrays of parallel solid cylinders[J].International Journal of Multiphase Flow,1984,10(3):515-540.

[12] BROWN R,AIRFLOW C.Through filters-beyond single fibrous theory[J].Chemical Engineering Science,1993,48(20):3535-3543.

[13] KUWABARA S.The forces experienced by randomly distributed parallel circular cylinders of spheres in a viscous flow at small reynolds number[J].Journal of the Physical Society of Japan,1959,14(4):527-532.

[14] HAPPEl J.Viscous flow relative to arrays of cylinders[J].AICh E Journal,1959(2):174-177.

[15] RAO N,FAGHRI M.Computer modeling of aerosol filtration by fibrousfilters[J].Aerosol Science and Technology,1988,8(2):133-156.

Numerical Simulation on permeability and Pressure Drop of Fibrous Filtration Media

FU Hai-ming,XU Fang-fang,LI Yan-yan

(College of Environmental Science and Engineering,Donghua University,Shanghai 201620,China)

The microstructure of the fibrous filtration media has a great influence on the fibrous filtration media filtration performance,three-dimensional microstructure of fibrous filtration media which arranged randomly simulated by computer in this paper,the influence of the fibrous filtration media microstructure on filter permeability and pressure drop were investigated.Dimensionless pressure drop correlation of randomly arranged fibrous filtration media was obtained.By fibrous medium simulation it can be known that fiber flow field distribution was not symmetry because the fibers were arranged randomly,filtration velocity was smaller near the fiber when air flowed through the fibers,the fluid velocity increased significantly between the fibers when the fiber distance between fibers was the large.Obvious vortex was formed in the fiber sparse areas.The results show that:the pressure drop of fibrous filtration media increased linearly with the face filtration velocity increasing;and pressure drop non-linear increased with the packing density increasing,dimensionless pressure drop calculation of randomly arranged fibrous filtration media was good agreement with the calculated results of Davies and Jackson.

fibrous filtration media;permeability;pressure drop;numerical simulation

TU 834

A

(责任编辑:陈志贤 英文审校:熊兴泉)

1000-5013(2012)05-0535-08

2012-01-06

付海明(1962-),男,高级工程师,主要从事空气品质控制及过滤净化技术的研究.E-mail:fhm@dhu.edu.cn.

国家自然科学基金资助项目(51178094)