氦气氛高低温环境模拟系统及初调实验

王珊珊 黄永华 张良俊,2 吴静怡 李素玲 许煜雄 徐 烈

(1上海交通大学制冷与低温工程研究所 上海 200240)

(2上海空间飞行器机构重点实验室 上海 201108)

氦气氛高低温环境模拟系统及初调实验

王珊珊1黄永华1张良俊1,2吴静怡1李素玲1许煜雄1徐 烈1

(1上海交通大学制冷与低温工程研究所 上海 200240)

(2上海空间飞行器机构重点实验室 上海 201108)

为满足比常规热真空罐快得多的升降温要求,设计和制造了高变温速率的高低温空间环境模拟系统,其特点为舱内非高真空环境,而是充注绝对压力90 kPa氦气,工作温度范围为68—373 K。除了有与热真空罐相同的辐射传热,更重要的是允许舱内有自然对流甚至强制对流传热,从而大大加快传热速度,特别是在接近目标温度时明显减少对被测物的冷却或加热时间。这一特性使得该新型高低温系统在结构上存在与常规热真空罐本质的区别。其优点除了升降温速率大外,内部温度均匀性也得到提升。

高低温系统 热环境模拟 快速升降温

1 引言

随着月球探测和资源开发以及火星等深空探测的推进,极端特殊环境对着陆器、巡视器以及搭载的探测设备可靠性提出了极为苛刻的要求。以月球为例,由于其表面几乎没有大气层和大气活动,昼夜温差很大,月昼温度为400—420 K,月夜温度为90—110 K,而且昼夜交替没有明显过渡,升降温速率极大。随着月球表面温度的变化,月表气压在10-9—10-13Pa范围内变化[1-2]。因此,在地面建造空间环境模拟系统,模拟和验证设备在极端高低温环境中静态和大速率动态温变条件下的可靠安全性是非常必要和紧迫的。

为了配合阿波罗探月计划,美国在20世纪60年代设计并建造了大型空间环境模拟实验室SESL[3-4]。它由两个实验舱组成,其一是美国最大的热真空实验空间模拟器,空载极限真空度1.3×10-3Pa,热沉温度100—400 K可调,并在容器顶部和侧面安装太阳模拟器;其二可用于载人及有关运动机构试验,空载极限真空度1.3×10-2Pa,热沉温度80—400 K可调。欧洲和日本等都建造了大型热真空环境试验设备。中国从1961年开始进行空间环境模拟设备的设计和制造,建成第一批空间环境模拟设备KM1、KM2、BZ1及BZ2等4台设备。之后的KM6是中国最大的空间环境试验设备,具有试验空间大、热载荷大、抽气速率大、试验自动化程度高、多功能和多用途的特点,极限真空度4.5×10-6Pa,热沉温度低于100 K[5]。这些系统基本上都采用真空条件下热沉或电加热辐射来实现内部空间的降温或升温,其温度变化过程比较缓慢,特别是在接近目标温度时由于冷热双方温差足够小,达到热平衡往往需要几十小时甚至更长时间。

为了满足极端高低温环境和大升降温速率的要求,本文工作设计和建造了一氦气氛高低温空间环境模拟系统,用于验证设备对热设计指标的满足度。系统试验舱内部净尺寸为直径2 m长2.5 m,为非高真空环境,充有90 kPa氦气,载有冷源和热源的热沉通过辐射传热和自然对流对设备和舱内氦气进行冷却或加热,必要时还可通过增加强迫对流传热的方式,达到更高的降温速率和温度均匀性要求。系统热沉温度为68 K到373 K可调,并可在深冷条进下长久保温(15天以上),平均升降温速率为±(3—10)K/min,并且容器温度均匀性要求任意两点的温差不大于±3 K。

2 实验系统介绍

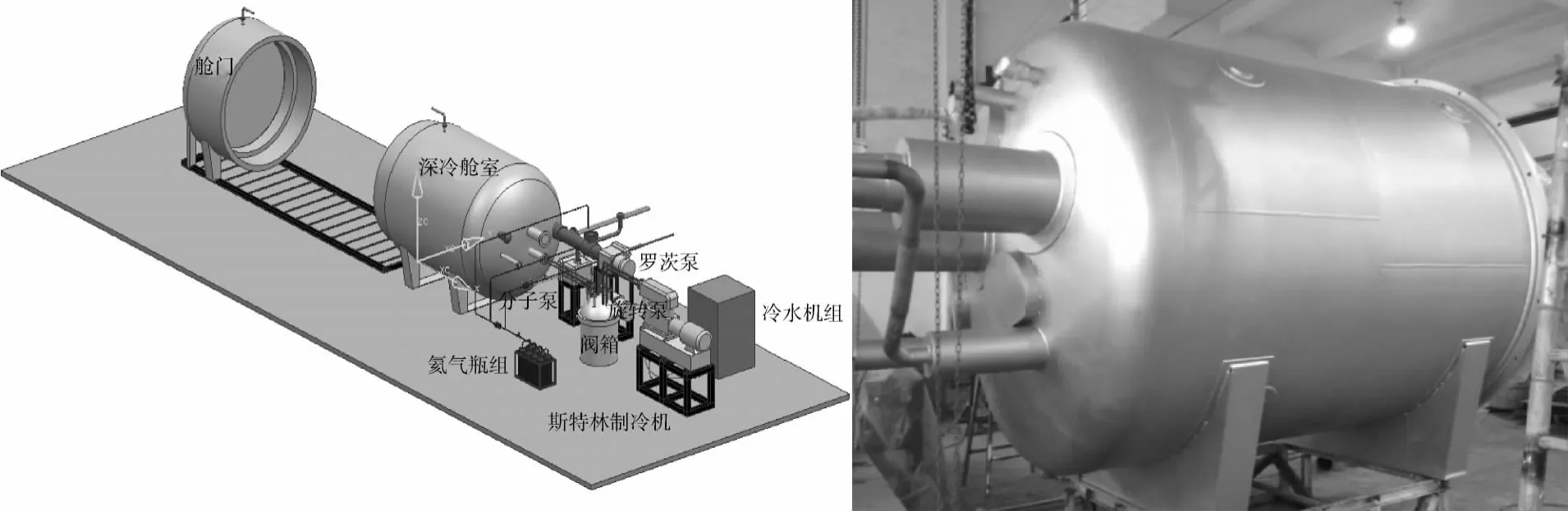

实验设计的氦气氛高低温空间环境模拟系统由绝热容器、斯特林制冷系统、冷氦气循环系统、氦气补气系统、液氮供给系统、液氮回收系统、气氮供给系统、真空泵系统和控制系统构成,如图1所示。

图1 系统结构组成示意图及试验舱实物图Fig.1 Schematic of thermal simulation system and actual chamber

2.1 氦气氛高低温试验舱

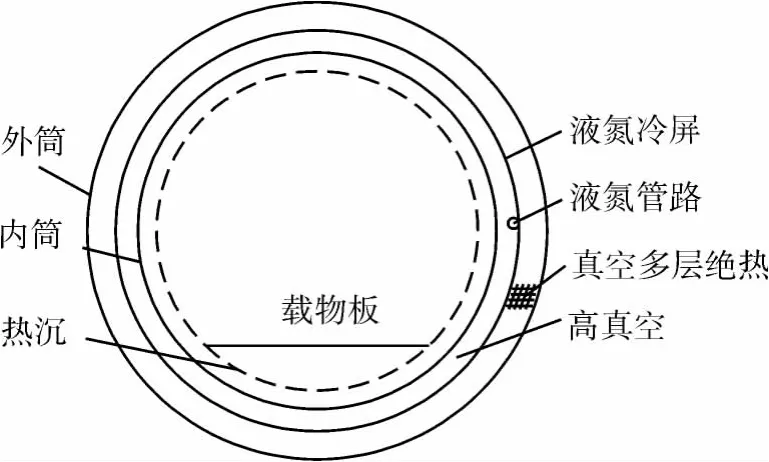

氦气氛高低温试验舱为一卧式罐体模拟器,以直径为2.7 m的外筒体和直径为2.3 m的内筒体为主框架,两者构成密封夹层。为尽可能减少漏热,在夹层空间设置液氮冷屏,外筒和液氮冷屏之间布置多层绝热,从外筒传入容器内部的热量绝大部分通过冷屏盘管中的液氮带走,并利用真空多层绝热的卓越绝热性能,将辐射换热、层间固体导热和残余气体导热都减小到最低程度;内筒与液氮冷屏间采用高真空绝热形式。内外筒夹层热态封结真空度为10-2Pa,常温环境真空度为10-3Pa量级,当温度降至液氮温区时由于低温泵原理,真空度将上升至10-4Pa量级。试验舱横截面结构如图2所示。

图2 试验舱横截面结构图Fig.2 Cross-sectional structure of chamber

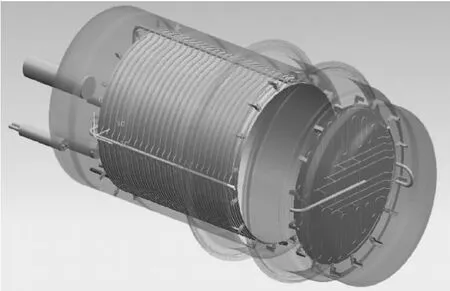

试验舱内部的冷源和热源依附于热沉结构。热沉采用不锈钢管网与铜翅片结合的鱼骨式结构,如图3所示。这种结构既能充分发挥不锈钢的良好低温性能,又兼备紫铜的良好导热性,曾在KM6、KM3改造,KM4改建,上海卫星所KM5A、东方红KM3B、长春光机所ZM4300及新KM2等大量空间环境模拟器上获得应用[6]。热沉盘管中两相邻支管为不同工质的独立管路,分别为液氮管路和低温氦气管路。液氮和低温氦气流向由低到高,易于在稳态时液氮所含气泡的分离,更适合于开式液氮流程的流动特征,有利于热沉的降温启动和保障温度均匀性。进出口采用对角线流道原理设计,保障每支管的流动阻力大致相等。

图3 热沉三维示意图Fig.3 Schematic diagram of heat sink

系统冷源由荷兰斯特林四缸两级制冷机提供,该制冷机可在68 K提供1 200 W的制冷量。为实现容器内部的升温及满足高温试验要求,在热沉外部壁面布置电加热带,能在68—373 K温度范围内正常工作,设计功率保证升温速率不小于3 K/min。为有效模拟太空的冷黑环境,使热沉吸收大部分从设备表面发出的辐射热,不产生二次辐射,在热沉内表面喷涂特种黑漆,半球向发射率大于0.91,对太阳光的吸收率大于0.96。

2.2 系统循环工作原理

本系统试验空间传热方式为辐射传热和自然对流传热,能达到快速升降温和温度均匀性要求。系统冷却过程总体上分为两部分:液氮冷却和低温氦气冷却。前一过程利用液氮较大的汽化潜热和大温差下的显热将试验舱内氦气和被测物冷却至液氮温区,技术成熟,成本低廉,主要用于80 K以上测试任务。后一过程采用四缸两级斯特林制冷机,提供冷气氦实现降温,主要用于77 K以下测试任务。

具体降温过程可分为4个步骤:

(1)首先开启罗茨泵将实验舱内气体抽除,达到真空度10-1Pa。关闭真空泵阀门,打开氦气钢瓶阀向试验舱内充入1 kPa的低压氦气。再次开启真空泵,将舱内气体抽除至10-1Pa。如此往复置换试验舱内气体3次,实现系统内的气体纯化。最终往试验舱内充入90 kPa氦气。

(2)为避免快速降温对容器和管路产生过大的热应力,先用低温氮气进行初步冷却。液氮经过空气汽化器后为低温氮气,进入液氮冷屏和热沉的不锈钢盘管,通过辐射和自然对流的形式实现舱内氦气和被测物的冷却。当系统冷却至150 K,关闭冷气氮的阀门,开启液氮供给阀门,使液氮直接进入液氮冷屏和热沉盘管,对舱内进一步冷却,直至温度达到85 K左右。

(3)继续降温将使液氮固化膨胀导致管道堵塞甚至破裂,因此先用氦气吹除热沉盘管内的液氮。开启低温制冷机,出口温度为50 K的低温氦气进入热沉氦气盘管,将试验器件冷却至68 K附近。然后通过变频调节制冷机冷量输出及电加热补偿的方法实现68 K温度精确控制。

(4)当系统完成降温过程进入稳态保温阶段,可根据需要调节氦气流量,以维持系统处于稳态时的冷量补偿需求。

完成深冷试验后,如需复温或进行高温试验(373 K),首先关闭冷气氦的供给,开启附于热沉壁面的电加热,通过辐射和自然对流对舱内气体和试验件进行加热,并通过可控硅及分组调压器实现精准目标温度控制。

3 高低温调试实验及分析

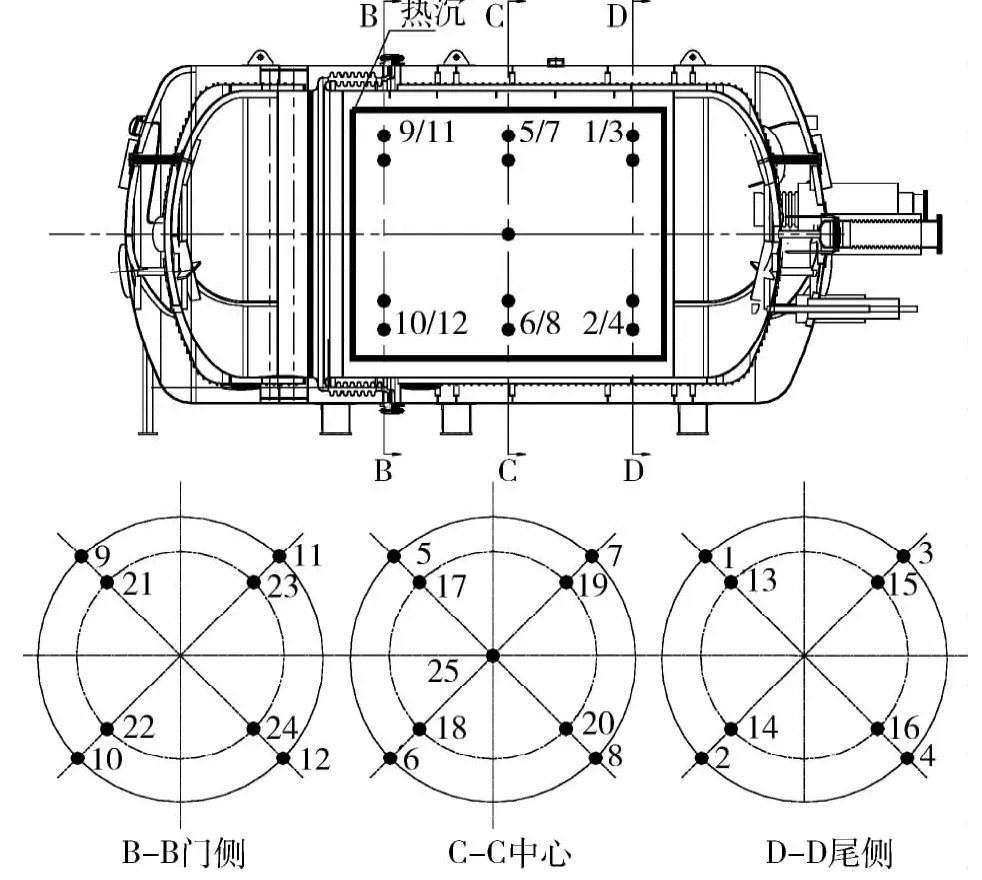

调试试验分低温试验和高温试验,这两部分可为后续试验提供指导和改进措施。低温调试试验的目标温度为85 K,因此采用氮气为舱内工作介质,高温试验时为空气。低温试验,主要考察热沉壁面和舱内空间降温至液氮温区的过程,改变舱内氮气压力,增加强制对流等条件对温度场的影响,以及复温阶段的温度均匀性分析。高温试验,主要考察在不同电加热输入功率条件下,热沉壁面和舱内空间升温速率和温度分布情况。根据试验要求,在试验舱内25个不同位置分别布置测量温度点。如图4所示,在门侧、热沉中心侧、尾侧截面分别布置8个测温点,每一截面包括在圆周上成90°的4支热沉壁面温度计和4支空间温度计,最后一支温度计(T25)布于试验舱中心点处。

图4 温度计布置图Fig.4 Temperature sensor positions in workspace

3.1 低温调试试验

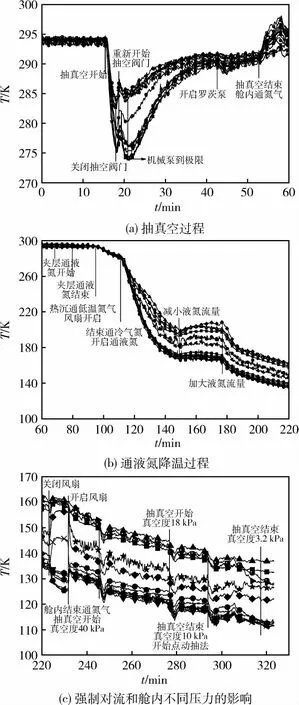

3.1.1 低温降温实验

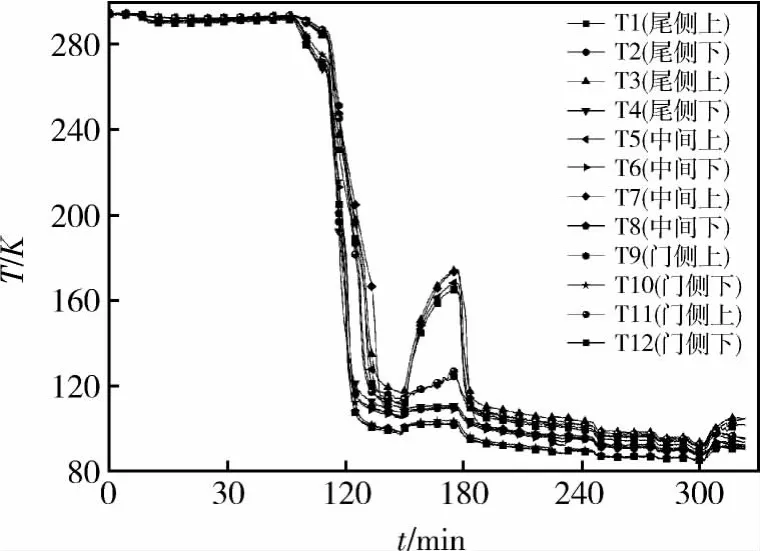

进行舱内气体为氮气的低温试验,热沉最低目标温度降至80 K附近。在舱内布置耐高低温风扇,可增加强制对流条件。风扇位于热沉尾侧下部(T2、T4之间),出风方向为热沉对角线方向(T9、T11之间),热沉降温开始即开启风扇。图5和图6分别为热沉壁面温度变化总曲线和各时间段内不同操作引起的温度变化情况。图6(b)中可知,从通入低温氮气开始热沉温度从室温293 K降至110 K左右并至初步稳定耗时45 min,平均降温速率为4.06 K/min。其中圈1 表示 T1、T3、T5、T7、T9、T11 共 6 支热沉上部温度计,从降温曲线可知热沉上部管内有气阻,到160 K之后管内流动变通畅;圈2为热沉下部6支温度计,从图中可知热沉下部管内流动从降温开始就保持通畅。图6(c)为调节液氮阀门减小热沉液氮流量引起的温度变化,圈3包括的T1、T3、T5、T7尾侧和中间截面热沉上部温度对液氮流量变化非常敏感,迅速上升60 K,当重新加大液氮流量后,温度恢复至流量调节前;圈4表示门侧截面热沉上部两支温度计T9、T11,升温幅度为12 K。其余6支为热沉下部温度计,升温幅度为5 K。图6(d)为调节风扇和舱内压力时热沉壁面温度变化情况。从图中可知,关闭风扇后,T3(尾侧上)和T9(门侧上)温度迅速上升2 K,其中T3为风扇吹风死角,主要是由于关闭风扇后强制对流消失仅存自然对流,热气体上升至舱内上部,热沉上部温度有小幅升高;同时舱内气体使热沉壁面的换热量减小,热沉下部温度有所下降,其中T6(中间下)为12支温度计里变温幅度最大的,降温5 K,T2(尾侧下)、T8(中间下)、T10(门侧下)和 T12(门侧下)降温2 K。两方面原因促使上下温差拉大,偏离均匀性指标。

图5 热沉壁面降温曲线总图Fig.5 Experimental temperature diagram of heat sink

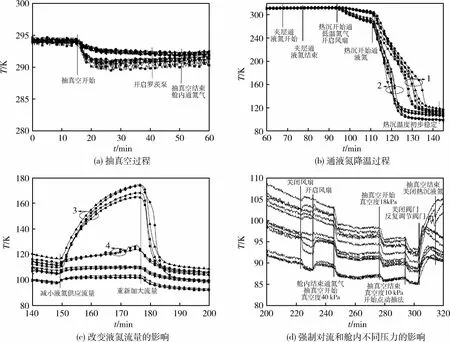

图7和图8分别为试验舱内空间各点温度变化总曲线和各时间段内不同操作引起的温度变化情况。从图8(a)可知,试验舱抽真空使空间温度迅速降低17 K(这与绝热容器的放气过程热力学计算完全相符),之后由于内筒体和热沉的热容作用温度回升。舱内抽真空结束后开始通常温氮气,舱内温度迅速上升又被内部固体冷却稍有回落趋于稳定。图8(b)显示,由于舱内强制对流和辐射传热共同作用,舱内空间温度随着热沉盘管中液氮的加注而不断降低,并且响应快。图8(c)为与图6(d)对应的调节风扇和舱内压力时舱内空间各点温度变化情况。关闭风扇,T17(中心上)、T21(门侧上)和T25(中心)温度快速显著上升,升幅为12 K。其中,T25在开启风扇时接近舱内最低温度,而关闭风扇后,温度回升至中间温度区。分析原因是T21位于风扇对角,风扇吹出的气流从T21至T17形成回流,风扇对T17和T21作用明显。

图6 各段时间内不同操作引起的热沉温场变化情况Fig.6 Temperature variation of heat sink due to different operations

图7 舱内空间各点降温曲线总图Fig.7 Experimental temperature diagram of chamber space

从以上分析可知,试验舱内增加强制对流条件,能有效地加强传热效果,但是由于风力扬程不够和布置位置不合理等问题,该风扇对整体温度均匀性作用不明显,特别是降温及复温开始阶段,热沉壁面与空间温差仍显得过大。同时,减小舱内气体压力能降低壁面及空间温度,但对降温速率的影响不明显。

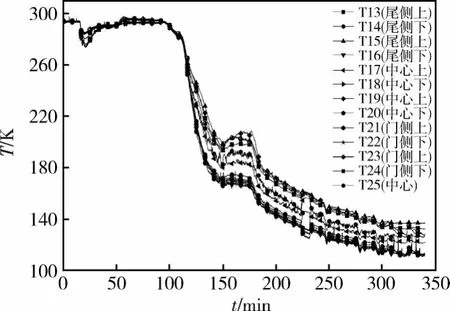

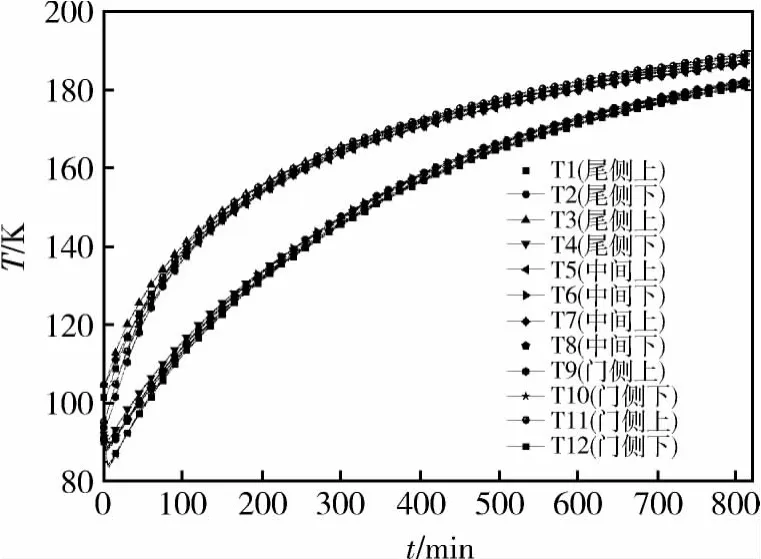

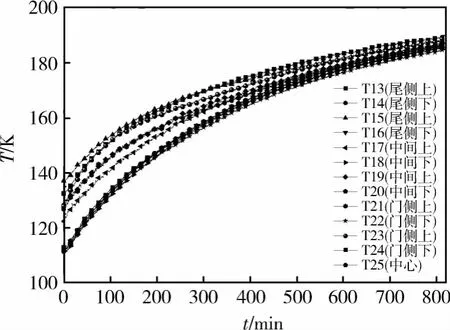

3.1.2 低温自然复温实验

图9和图10分别为热沉壁面和舱内空间的各点温度经过13.5 h自然复温的变化情况。热沉上下最大温差为25 K,随着时间缩小到9 K;同一水平高度沿轴向各位置点温度均匀性非常好,曲线几乎重合;舱内空间最大温差由开始阶段23 K逐渐缩小到测试结束时的6 K。经过13.5 h的自然复温,热沉壁面和空间平均温度分别为185 K和187 K,均匀性较好。

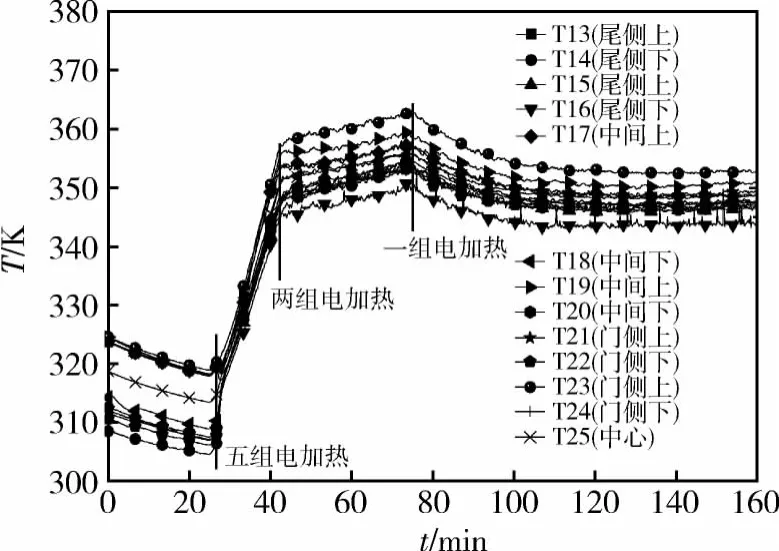

3.2 高温试验

启动附于热沉外壁面的电加热器对试验舱内常压空气进行升温,每组电加热功率为5.4 kW。热沉壁面及试验舱空间温度在加热工况时变化情况如图11和图12所示。首先开启全部5组电加热,热沉壁面平均升温速率为4.33 K/min,通过自然对流和辐射传热作用,舱内空间各点的温度也逐渐升高。当热沉壁面最高温度超过390 K后,关闭其中3组电加热,热沉壁面温度瞬间有所下降且趋于稳定,同时舱内空间各点温度仍然逐渐升高,但升温速率减小。最后只开启一组电加热,热沉壁面温度和舱内空间温度都趋于稳定。

图8 各段时间内不同操作引起的空间温场变化情况Fig 8 Temperature variation of chamber space due to different operations

图9 热沉壁面复温温度曲线Fig.9 Temperature variation of heat sink during warming-up

图10 舱内空间复温温度曲线Fig.10 Temperature variation of space during warming-up

图12 舱内空间升温曲线Fig.12 Temperature variation of chamber space under heating test

4 结论

设计并制造了满足快速升降温要求的氦气氛高低温空间环境模拟系统,控温范围为68—373K,且容器内温度均匀分布。系统除了与热真空罐相同的辐射传热,更重要的是允许舱内有自然对流传热甚至强迫对流,大大增加传热速率。分别进行了高低温工况下的初步调试试验,考察了低温工况下改变舱内压力和增加强制对流条件对热沉壁面和空间温度的影响和温度均匀性,自然复温情况,以及高温工况下不同电加热输入功率对升温速率的影响。通过初步试验可知,系统总体上满足升温速率和温度均匀性要求且有良好的保温绝热性能,并且对系统试验有指导性意义。

1 欧阳自远,邹永廖,李春来,等.月球探测与人类社会的可持续发展[J]. 矿物岩石地球化学通报,2003,22(4):328-333.

2 石晓波,李运泽,黄 勇等.月球表面环境综合模拟系统的设想[J]. 中国工程科学,2006,8(11):48-52.

3 黄本诚,童靖宇.空间环境工程学[M].北京:中国科学技术出版社,2010.

4 Grant H,David V,Bevan M F.Lunar sourcebook-A user’s guide to the moon[M].Cambridge:Cambridge University Press,1991.121-474.

5 黄本诚.KM6载人航天器空间环境试验设备[J].中国空间科学技术,2002(3):1-5.

6 王 立.不锈钢-铜热沉是新的发展方向[J].航天器环境工程,2007,24(5):331-336.

Design and preliminary experimental study on a high and low temperature system with helium gas in chamber

Wang Shanshan1Huang Yonghua1Zhang Liangjun1,2Wu Jingyi1Li Suling1Xu Yuxiong1Xu Lie1

(1Institute of Refrigeration and Cryogenics,Shanghai Jiao Tong University,Shanghai 200240,China)

(2Shanghai Key Laboratory of Spacecraft Mechanisms,Shanghai 201108,China)

A high and low temperature thermal simulation system with high heating/cooling rate capacity was designed and fabricated to produce environment at any specified temperature between 68 K and 373 K.The simulation chamber of the system was filled with 90 kPa helium gas,which was different from most other vacuum chambers for spatial simulation purposes.Free or forced convection of the helium gas significantly accelerates the cooling or heating process,in addition to the radiation heat transfer from the heat sink.Uniform temperature distribution is one of the major features of the chamber beside the advantage of high temperature changing rate.

high and low temperature system;thermal environment simulation;high heating and cooling rate

TB657,TB663

A

1000-6516(2012)05-0028-06

2012-07-04;

2012-09-27

上海航天基金(HTJ10-13),上海市科学技术委员会06DZ22105课题。

王珊珊,女,25岁,硕士研究生。