低温混合工质循环多股流换热器性能分析

张 镨 鹿来运 郭开华

(中山大学工学院 广州 510006)

低温混合工质循环多股流换热器性能分析

张 镨 鹿来运 郭开华

(中山大学工学院 广州 510006)

基于混合工质低温气体液化装置的一个稳定生产液化空气的实验工况,得到多股流换热器纵向温度分布及分段热负荷分布,并分析其出现的原因;核算了板翅式多股流换热器的漏冷量,得到因轴向导热产生的漏冷量为258.1 W,因热辐射、对流传热等漏向大气环境的冷量约386.6 W,多股流换热器存在着严重漏冷现象,大大的影响了系统效率;在对实验系统中各主要换热部件的热负荷核算的基础上,分析了增大预冷负荷将对多股流换热器工作性能及系统热力效率的影响。

多股流换热器 混合工质 低温漏冷 热负荷匹配

1 引言

板翅式多股流换热器具有结构紧凑、传热效率高、适应性强等特点,目前已在空气分离、天然气液化及航空工业等需要深冷的系统中得到了广泛应用[1-2]。多股流换热器是气体液化系统中的核心装置,混合工质与喂料气体的整个换热过程都是在其内部发生,并逐步实现气体的降温、液化的。因此,板翅式多股流换热器内部的换热性能将直接影响到整个液化系统的工作性能[3-5]。一直以来,低温漏冷都是小型低温系统面临着的一个严峻的问题,如何有效的减少系统漏冷量,进而提高系统的热力学效率,是低温领域一直关注的研究课题;目前,众多先进的混合工质低温气体液化流程在工质进入核心换热器前,都采用了单级甚至多级预冷,如何合理的选择预冷负荷,从而提升系统效率也是当前气体液化流程研究的热点之一[6]。

中山大学—BP液化天然气教育培训与研究中心在自行搭建的混合工质气体液化实验台上,成功的进行了低温气体液化实验,稳态液化空气产率约为5.0 kg/h。在系统稳定工况下,依据板翅式多股流换热器内侧壁不同位置的温度分布情况,对该换热器的性能进行了分析;并通过对实验系统中主要换热部件的热负荷分布的校核,分析了预冷负荷变化对多股流换热器的工作性能及系统热力效率产生的影响。

2 实验系统及装置

2.1 系统流程简介

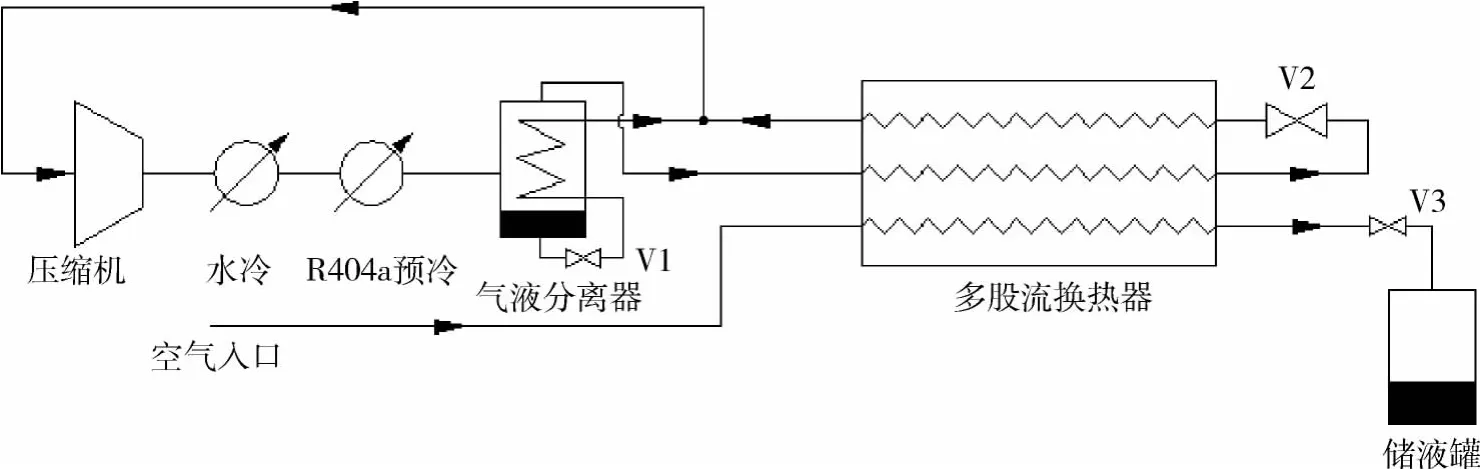

图1为实验系统流程简图。来自多股流换热器低压侧的混合工质经由压缩机增压,先后进入水冷板式换热器,R404a预冷板式换热器降温冷凝,然后进入汽液分离器,实现汽液分离,含压缩机机油的液相工质经节流阀V1节流降温,进入内置的翅片换热器冷却上升的气相工质后,与多股流换热器出口低压混合工质汇合,进入压缩机,形成循环;汽液分离器出口的气相工质进入多股流换热器,通过节流阀V2降压、降温,逆流的低压冷流体不断的冷却高压侧的热流体,历经一定降温时段后,系统最低温度降至液氮温区。压缩空气经过一系列的净化处理后,接入多股流换热器,被低压侧混合工质吸热而冷却降温,最终以液态形式被引入储液罐。

图1 小型低温气体液化装置流程简图Fig.1 Sketch of small gas liquefaction system

2.2 多股流换热器介绍

多股流换热器由本中心独立设计,外委四川空分集团加工制造。换热器芯体为铝制锯齿型翅片换热器,内部共19个流体通道,低压冷流体通道10个,高压热流体通道8个,液化气体通道1个,各通道总传热面积分别为 43.66 m2,38.77 m2,4.83 m2。换热器芯体与不锈钢外壳之间设计有真空层,其中填充有大量珠光砂粉末,在实验过程中,隔热空间外接真空泵,以保证系统的绝热效果。

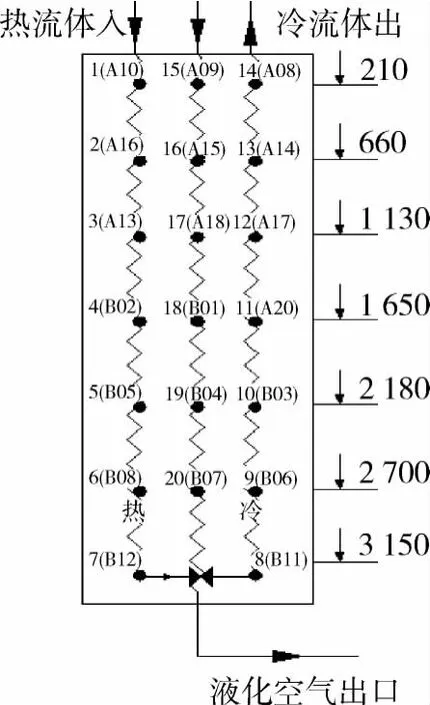

图2为多股流换热器内部温度测控布点示意图。在多股流换热器轴向高度上分布有7层,共20个温度布点,其中7、8两点分别位于节流阀前后,其它温度布点布置在换热器芯体侧壁,用于考察换热器轴向温度的分布情况。

图2 多股流换热器温度布点示意图Fig.2 Thermal resistances distribution on multi-stream heat exchanger

2.3 测试仪器

(1)系统压力采用GE Druck PTX-7517压力传感器测量,其量程为0—4 MPa,精度为±0.1%FS。

(2)多股流换热器内温度测点采用PT-1000铂电阻温度计,测温范围为 -200—200℃,精度为±0.1℃。

3 实验数据及分析

系统稳态时,液化空气产量约为5.0 kg/h,经色谱分析,系统运转工质组分摩尔百分比为:N2:32.94%;CH4:37.34%;C2H6:11.91%;C3H8:15.77%;iC4H10:1.32%;iC5H12:0.72%,系统运行高压为16.4×105Pa,低压为3.4×105Pa,根据实验状态点参数计算,得系统制冷量约1 679.3 W。如下将依照系统稳态实验数据,对换热器热性能等进行相应的热力学分析。

3.1 多股流换热器温度及热负荷分布

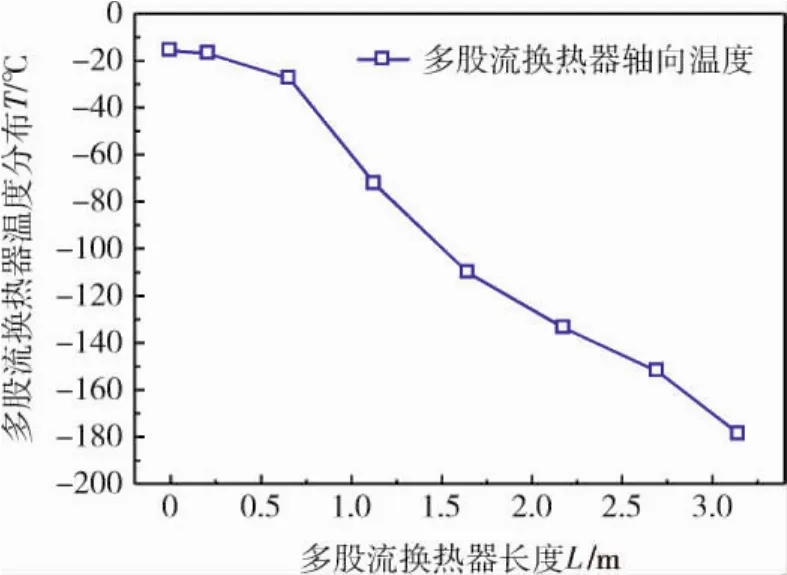

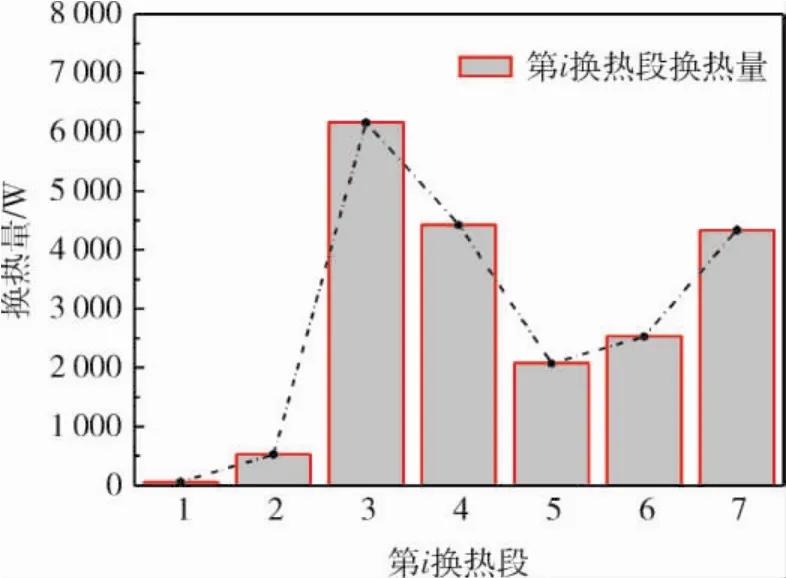

图3所示为稳定工况下多股流换热器的轴向温度分布情况。由图可知,温度梯度在整个换热器纵向空间的分布情况是先较小(1—3层)、后陡增(3—4层),再渐小(4—7层),最后再略增(7—8层)的。这样的温度分布状况,不同于单相工质在换热器内部的温度分布,也不同于有相变的单一工质在换热器空间上的温度分布特点,非共沸多元混合工质本身独特的热物理特性决定了多股流换热器纵向温度的分布特点。

图3 多股流换热器纵向温度分布Fig.3 Vertical temperature profile of multi-stream heat exchanger

图4所示为多股流换热器分段热负荷分布,在换热器起始段(1,2段),混合工质处于气相区,单位换热器长度上换热量小,换热器换热状况较差;随后的换热器空间上,混合工质处于两相区,且不间断的发生相变。在第3换热器段,混合工质开始相变,相变组分多为相变热较大的高沸点组分,剧烈的相变增大了传热系数,使得多股流换热器换热量陡增;在第4、5换热器段空间,多股流换热器段换热量渐小,主要是由于混合工质中相变热较大的高沸点组分大多在第3段完成相变,而该换热段温区的相变工质(C2H6)在混合工质中含量又较少;在第6、7段换热器空间段上,混合工质中低沸点组分(CH4、N2)发生相变,使得换热器段换热量有所增加,其中CH4多在第6段发生相变,N2多在第7段相变。换热器内的温度分布和各个换热器段的换热量分布情况,是混合工质组分配比,系统稳定运行高低压等热力学因素以及多股流换热器和混合工质的传热特性综合作用的结果。

图4 多股流换热器分段热负荷分布Fig.4 Vertical heat load profile of multi-stream heat exchanger

3.2 多股流换热器漏冷分析

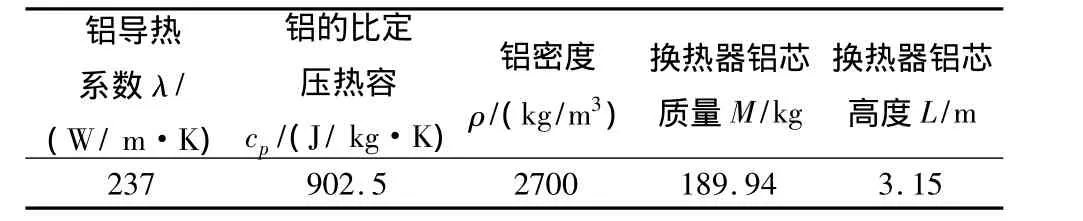

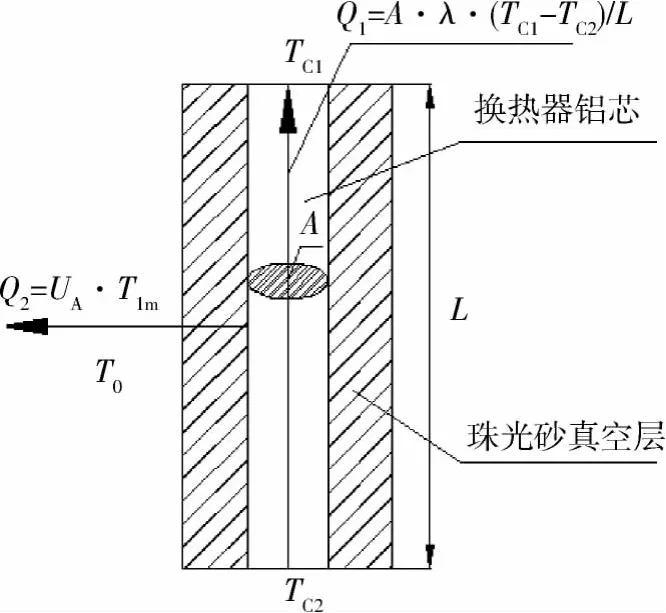

小型低温实验系统的漏冷,一直都是影响系统效率的重要因素。实验所采用的多股流板翅式换热器,芯体高度为3.15 m,纵向温度分布在常温至-190℃的温度范围,其因其纵向导热而损失的冷量不可忽略;在实验稳定运行的工况下,该换热器芯体平均温度约为-110℃,大气环境温度为25℃,亦存在大量的漏冷。表1为漏冷计算所需的多股流换热器铝芯相关参数,图5为多股流换热器漏冷示意图。

表1 多股流换热器铝芯参数Table 1 Parameters of multi-stream heat exchanger’s aluminum core

图5 多股流换热器漏冷示意图Fig.5 Cold leak diagram of the multi-stream heat exchanger

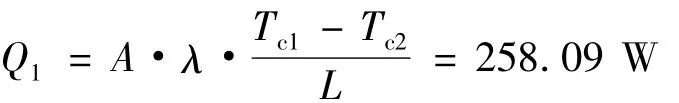

3.2.1 多股流换热器纵向漏冷量Q1

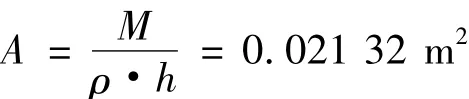

多股流换热器芯体横截面积可用如下关系式大致确定:

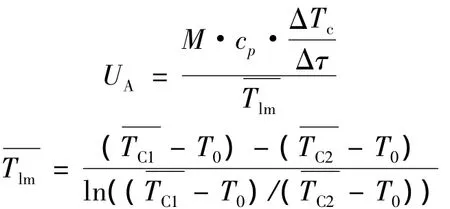

3.2.2 多股流换热器向大气环境的漏冷Q2

系统向大气环境的漏冷,是对流、导热及辐射传热方式综合的复杂传热过程,难以通过精确的数学方法计算求得。此处的核算是在系统停机升温的状况下,取一时间段Δτ,根据对应换热器芯体平均温度的变化量ΔTC,以及时间段内换热器芯体与环境的平均对数换热温差T-lm,求得漏冷系数 UA,进而求得系统稳定运行时的漏冷量的。漏冷系数UA的求解公式如下:

系统稳定运行工况时,换热器芯体顶层平均温度TC1=-16.0℃,换热器芯体底层平均温度TC2=-176.9℃。由此可得多股流换热器因纵向导热的漏冷量为:

式中:UA为漏冷系数;Δτ为升温时间,℃;ΔTc/Δτ为换热器芯体平均温度变化率;T0为环境温度,℃,—Δτ为时间内换热器芯体顶、底层平均温度,℃。

根据升温数据,较核得到UA的值为3.83 W/K,稳定运行时,换热器芯体顶层平均温度TC1=-16℃,底层平均温度TC2=-176.9℃,大气环境温度T0=25℃。对数平均温差

故可得该部分漏冷量

根据实际液化空气产量,得到的有效冷量为711.34 W,通过以上过程,较核得到的换热器芯体漏冷量约为644.64 W,由此得到的系统冷量约为1 355.98 W,与计算值存在着19.2%的偏差,这主要是由于另有部分系统制得的冷量损失在了液化空气引流真空管及储液罐等设备上。由此可见,整个系统漏冷量占了系统冷量的50%以上。

漏冷对系统的影响跟实际系统的规模密切相关,对于规模化生产的大型低温气体液化系统,漏冷给系统效率带来的影响不大;而对于该小型低温气体液化装置,多股流换热器热容大,漏冷严重,系统实际输入功率较小(额定功率11 kW),漏冷损失了系统50%以上的冷量,极大的限制了系统效率的提升。

3.3 增大预冷热负荷对多股流换热器性能及系统效率的影响

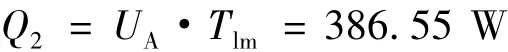

系统中合理的热负荷分布,会改善系统各部件的运行状况,提升系统的整体效率。表2所示为系统运行工况下各换热设备进出口状态及热负荷状况。可以看出,混合工质在多股流换热器中完成了跨度170℃温度区间,接近20 kW的热量交换,多股流换热器良好的换热特性是系统能成功稳定生产液化空气的重要保障。

表2 各换热设备进出口状态及热负荷表Table 2 Inlet-outlet state and heat load of heat exchange devices

具体到各个换热器,水冷换热器带走了系统大部分热量;预冷板换将高压混合工质冷却到了-15.5℃;多股流换热器出口的低压混合工质温度略高于入口的高压混合工质,在多股流换热器进出口换热段,高、低压工质间未能进行良好的换热。

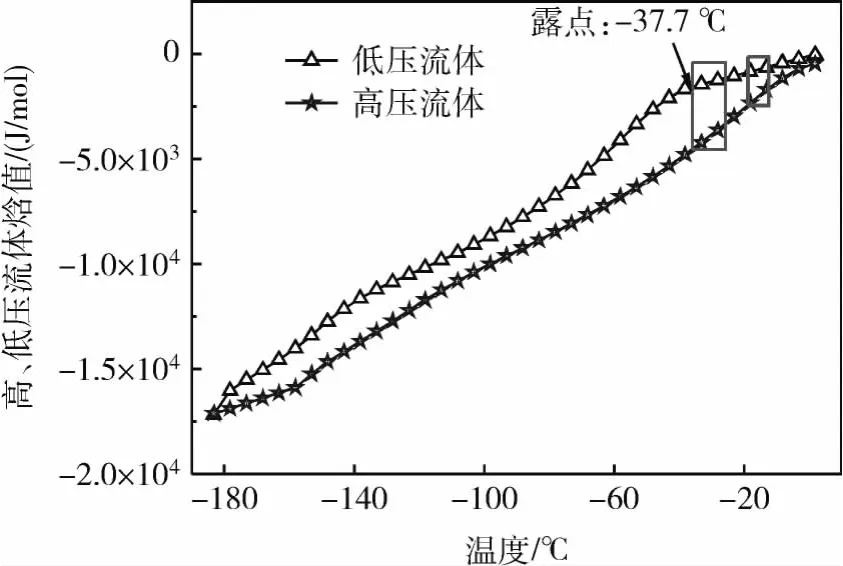

如图6所示,多股流换热器稳定运行时进出口状态位于粗实线矩形边框内,由T-h图可得,多股流换热器可得到的最大冷量约为1 300 J/mol。若适当增大预冷板换热负荷,如图中细实线边框内,使多股流换热器高压流体入口温度降至-30℃左右,低压流体出口温度维持在-35℃左右,T-H图上的最大冷量可达2 000 J/mol。虽此时预冷热负荷将会有所增大,但同时具有的优势有:(1)降低多股流换热器进出口工质温度,改善该换热段换热状况,提升换热器热性能;(2)使得多股流换热器纵向温度梯度减小,进而减少了多股流换热器因纵向导热的漏冷量;(3)多股流换热器内部可以得到更低的平均温度,能为待液化空气提供更多的低温区冷量,利于保证空气液化率,提高液化空气产量,进而提升整体系统的效率。所以,对于整个系统而言,增大预冷负荷将会改善多股流换热器工作性能,提升系统效率。

图6 混合工质高低压流体温焓图Fig.6 Temperature-enthalpy diagram of high and low pressure mixed-refrigerant

4 结论

基于混合工质循环低温气体液化装置实验数据,对多股流换热器热特性进行了研究分析,得出了以下结论:

(1)多股流换热器纵向温度分布和热负荷分布具有其独特性,这是由换热器中多元混合工质组分及系统运行高低压等热力学因素、多股流换热器本身换热性能以及混合工质沿程不均匀的相变传热特性共同决定的。

(2)多股流换热器高、低压侧换热量近20 kW,多股流换热器良好的换热性能保证了系统实验的顺利进行,但同时多股流换热器严重的漏冷,损失了系统50%以上的冷量,极大的影响了该小型气体液化系统的工作效率。

(3)结合实验数据,通过对系统各换热部件的热负荷分布的分析,提出增大预冷负荷,改善多股流换热器工作性能,提升系统效率的建议,以期为下步实验的改进提供参考。

1 陈长青,沈裕浩.低温换热器[M].北京:机械工业出版社,1993:42-48.

2 张丽娜,杨春信,王安良.应用遗传算法优化设计板翅式换热器[J].航空动力学报,2004(4):530-535.

3 Gong M Q,Luo E C,Wu J F,et al.On the temperature distribution in the counter flow heat exchanger with multicomponent non-azeotropic mixtures[J].Cryogenics,2002,42(12):795-804.

4 Neeraas B O,Fredheim A O,Aunan B.Experimental shell-side heat transfer and pressure drop in gas flow for spiral-wound LNG heat exchanger[J].International Journal of Heat and Mass Transfer,2004,47(2):353-361.

5 Nunez M P,Polley G T,Flores M M.Thermal design of multi-stream heat exchangers[J].Applied Thermal Engineering,2002,22(14):1643-1660.

6 Alexeev A Ch,Haberstroh H Quack.Mixed Gas J-T Cryocooler with Precooling Stage[M].Cryocoolers 10.Springer US,2002:475.

Performance analysis of multi-stream heat exchanger in low temperature mixed-refrigerant-cycle

Zhang Pu Lu Laiyun Guo Kaihua

(School of Engineering,Sun Yat-Sen University,Guangzhou 510006,China)

The performance of multi-stream heat exchanger was studied in low temperature,based on the steady-state experiment of liquefied air production using the mixed-refrigerant gas liquefier.The vertical temperature and heat load profile of the multi-stream heat exchanger were obtained and discussed.Severe cold leak phenomenon happens on the multi-stream plate fin heat exchanger.Axial cold leak caused by heat conduction in the heat exchanger is 258.1W,and the cold leak due to heat radiation and convection in the atmosphere is about 386.6 W,by which system efficiency is decreased a lot.At last,on the basis of analysis of the heat load of each component device of the experimental system,the performance of the multistream heat exchanger and thermodynamic efficiency of the system were discussed when the pre-cool heat load was increased.

multi-stream heat exchanger;mixed-refrigerant;low temperature cold leak;matching heat loads

TB651

A

1000-6516(2012)05-0046-05

2012-04-17;

2012-09-27

中山大学-BP液化天然气中心资助项目(编号:99103-9390001),广东省教育厅液化天然气与低温技术重点实验室资助项目(编号:39000-3211101)。

张 镨,男,26岁,博士研究生。