基于损伤的汽车零部件试验分析①

管 超, 周 鋐, 徐 刚

(同济大学,上海 201804)

随着我国汽车工业的高速发展,各个汽车生产企业需要逐步建立并完善自身的设计和开发机制,可靠的试验手段则是其中的一个关键环节.汽车底盘零部件多由金属材料制成,而汽车在行驶过程中所承受的外部载荷主要是随时间变化的动态随机载荷,金属材料在受到循环载荷作用后会引起疲劳,疲劳断裂往往是汽车零构件的主要失效形式.所以,汽车零部件的疲劳强度和寿命预测是汽车生产企业迫切需要解决的问题.耐久性试验过程作为在汽车研究开发阶段最为关键的技术之一,既是检验已有设计合格与否的有效途径,又为进一步的修改和优化设计提供客观依据.

其中耐久试验又分为台架耐久试验及实车道路耐久试验,台架耐久试验因为其周期快,费用小,可控性高的优点,往往在对样件检验中作为先要手段,而一个好的台架耐久试验规范直接决定着产品开发的成本与周期[4].

一个好的台架耐久试验规范,应该能合适的反映实车在道路试验中的载荷工况;过于薄弱起不到验证的作用,而过于保守则会造成设计成本的增加以及试验周期的延长.

减震器是汽车关键零部件之一,减震器主要用来抑制弹簧吸震后反弹时的震荡及来自路面的冲击.在经过不平路面时,虽然吸震弹簧可以过滤路面的震动,但弹簧自身还会有往复运动,而减震器就是用来抑制这种弹簧跳跃的.减震器的疲劳寿命对整车品质影响至关重要.本文从疲劳损伤的角度对减震器加速试验的方法作出研究并改进,使其可以更好的评估实车工况.

1 试验方案

由于某汽车零部件在满足台架试验标准的情况下,仍然时有问题发生,其中发生频率最高的是密封圈漏油现象.故采集试车场实车道路工作载荷数据和台架实验的数据并比较分析,对该零部件的加速试验规范进行改进.

1.1 测点方案及传感器安装

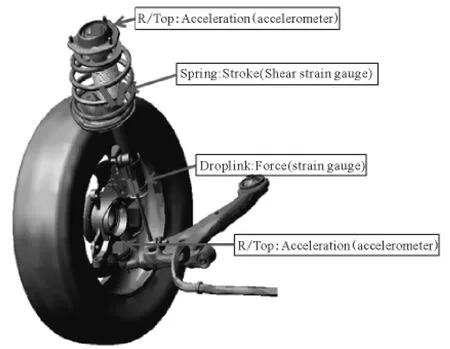

1)侧向力:在前减震器外筒上测量弯曲应变,通过标定,得到在R/Guide处施加弯矩与应变信号的关系,测量实车道路试验的应变信号,转换成等效的弯矩谱,并与台架试验进行对比

2)螺旋弹簧(DSM Stroke):在Coil spring上测量剪切应变,通过标定,得到位移与应变信号的关系,测量实车道路试验的应变信号,转换成等效的stroke谱,并与台架试验进行对比

3)Drop link:在Drop link上测量轴向应变,通过标定,得到轴向力与应变信号的关系,测量实车道路试验的应变信号,转换成等效的载荷谱,并与台架试验进行对比

4)阀系:通过测量减震器的行程(前减震器通过弹簧剪切应变转换,后减震器直接测量),再求一阶微分,最终转换成等效阀系速度谱,并于台架试验进行对比

5)Tie Rod:在Tie Rod上测量轴向应变,通过标定,得到轴向力与应变信号的关系,测量实车道路试验的应变信号,转换成等效的载荷谱,并与台架试验进行对比

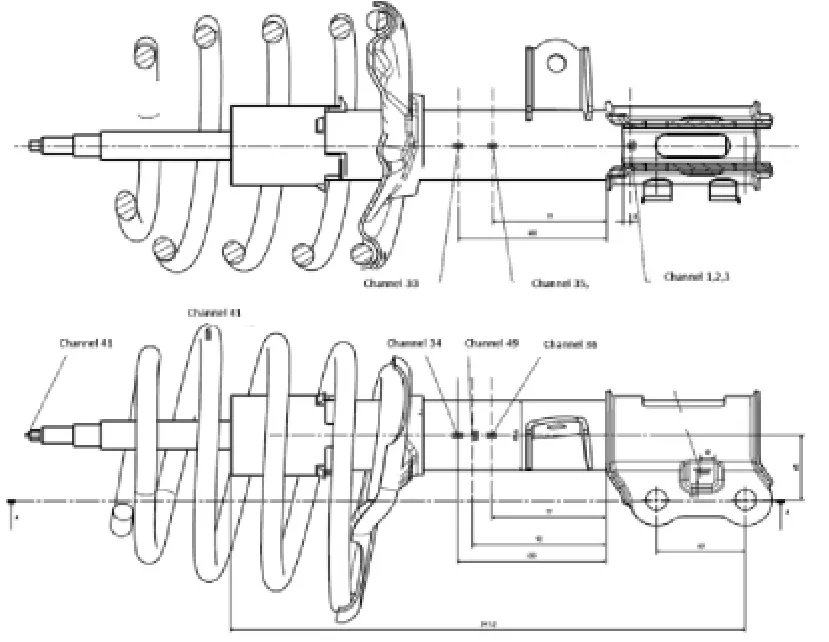

图1 前减振器传感器布置示意图

图2 前减振器布置示意图

1.2 台架标定试验

根据所要比较的台架试验规范,为了较好地反映载荷的响应,选择几个仿真计算结果得出的危险点及平时用车过程当中容易受到较大载荷的点和易疲劳断裂的点进行考核.为了获得应变信息与实际物理量的对应关系,就必须进行台架试验标定,得到载荷与应变之间的确定性关系.

1.3 台架试验

根据现有试验方案对减振器进行台架试验,并采集减振器关键位置的应变信号.台架试验主要根据实际试验规范,试验记录5分钟台架单频加载试验稳态响应信号,单频恒幅加载总的疲劳损伤基本一致,试验较简单,而且加速效果比较显著,这种方法目前汽车零部件应用比较多;但疲劳损伤的分布没办法考虑,而且频率信息丢失,也不适合多轴[3].试车场试验将标定后的汽车零部件安装在试验车辆上,如图(1),(2)所示,并安装附加传感器以尽量多的获得车辆动态响应信息.信号调试完善后将试验车托运至北京通州试验场进行试验场道路工作载荷采集.试验分为半载和满载两种工况,分别对三个驾驶员按照试两种试验规范进行道路谱采集以获得多个样本数据.

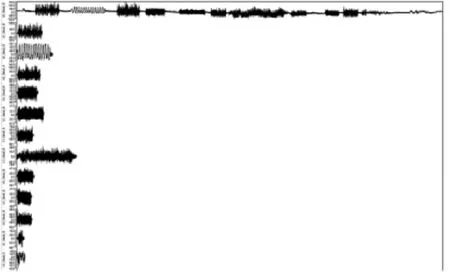

图3 某通道完整信号及其分割后的各有效路面信号

2 损伤计算

本次数据处理过程首先是对所采集的信号根据典型路面信号特征及音频、视频分离出规范里所有的路段,然后对各分段信号进行评价,然后经过处理后得到去除了过度路面的有效路面的完整信号.最终进行损伤计算,比较道路试验与台架试验的当量关系[1].

根据通县规范采集得到的道路谱响应信号器其频域能量主要集中在80Hz以下的低频段,而且主要有些特殊路段(如卵石路)、某些通道(如前减振器上端)的高频信息比较多,对这些信号滤波处理,保留信号频率80Hz以下的信息.

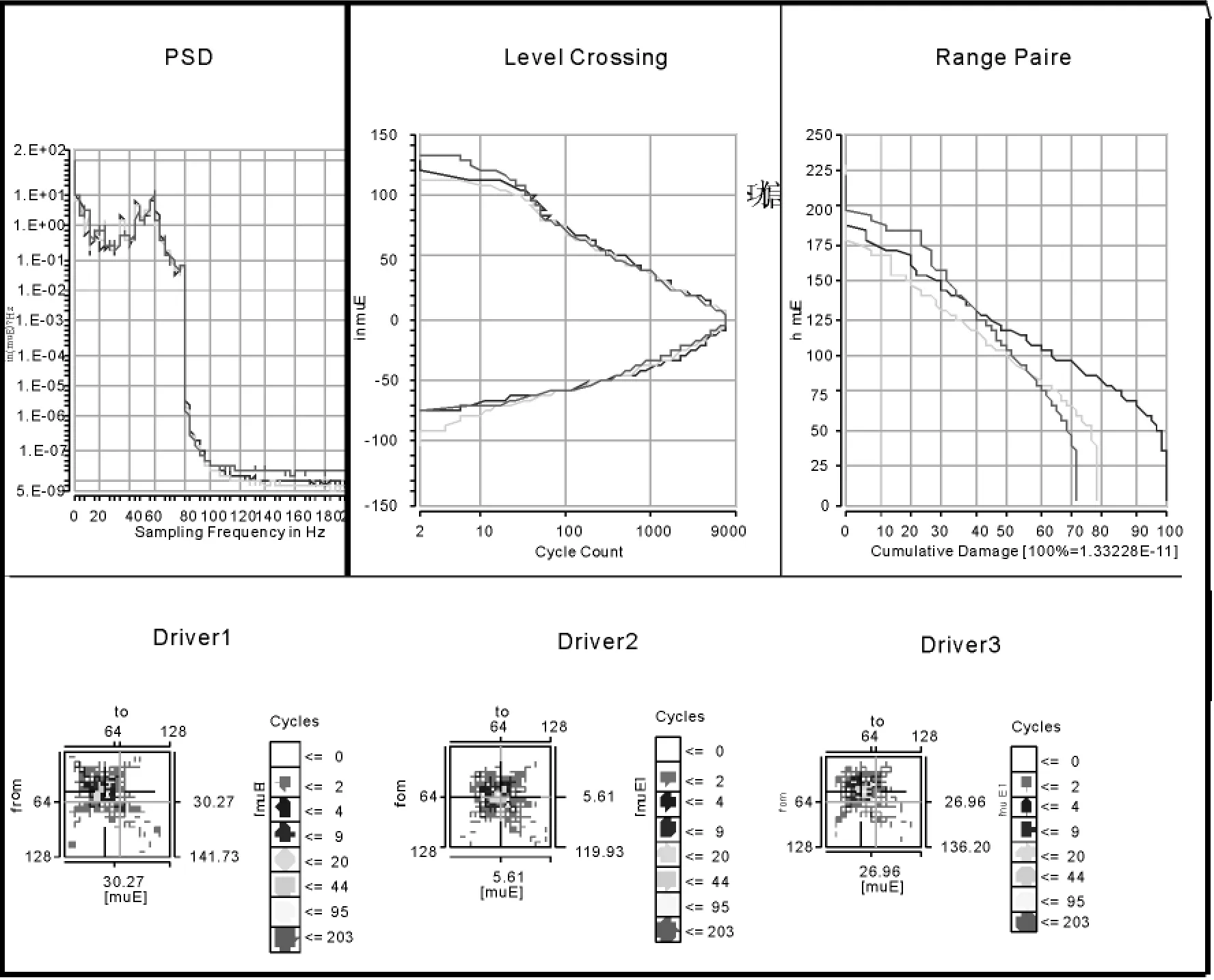

图4为其中一个信号3个样本的功率谱(PSD),穿级计数及雨流统计图等

把采集的信号进行雨流计数后进行外推,得到更长历程的外推雨流矩阵,多有些受力情况复杂的地方要进行多轴疲劳分析.

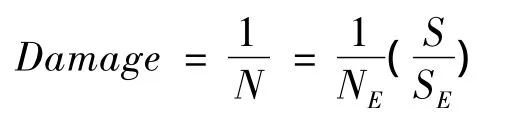

当材料承受高于疲劳极限的应力时,每一个循环都使材料产生一定的损伤,每一个循环所造成的平均损伤为l/N.这种损伤是可以积累的,n次恒幅载荷所造成的损伤等于其循环比c=n/N.变幅载荷的损伤D等于其循环比之和,即,l为变幅载荷的应力水平级数,ni为第i级载荷的循环次数,Ni为第i级载荷下的疲劳寿命.当损伤积累到了临界值Df时,就发生疲劳破坏.Df为临界损伤和,简称损伤和,通常取为1.

图4 信号的各统计图

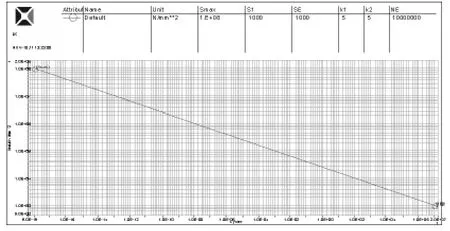

本文根据Miner法则计算损伤Δ是S-N曲线斜率的倒数,SE,NE是S-N曲线上参考点的应力值和循环数,根据前面雨流统计出来的幅值与循环数计算每个迟滞环的损伤,然后进行线性叠加,即可得出本文所计算出来的损伤[2].

图5是数据处理过程中计算伪损伤所用的SN曲线,斜率K=5.

图5 S-N曲线

对于台架试验和试车场试验采集得来的数据进行分析,计算出损伤进行对比.通过对台架试验和试车场道路谱采集和分析,垂直方向载荷上,台架试验造成的伪损伤为1.79E-01,明显超出试车场道路载荷所造成的损伤3.9~5.1E-02,可以满足其耐久性要求;而在侧向载荷上,台架试验所采集的数据计算出来的损伤6.93E-05比试车场2.9E-04小很多,且道路试验侧向力峰值亦为台架试验侧向力峰值的5倍左右,其台架耐久性试验很难去考核零部件的实际使用情况,故有待改进.

3 结论

通过对减振器台架试验和试车场道路谱采集和分析,垂直方向载荷上,台架试验造成的伪损伤为试车场道路载荷谱的4倍左右,可以看出现有减振器垂直方向台架试验规范存在较大余量.而在侧向载荷上,试验结果表明试车场道路载荷谱造成的伪损伤为台架试验的4倍左右,且道路试验侧向力峰值亦为台架试验侧向力峰值的5倍左右.可以看出现有减振器侧向力试验台架规范较弱,未能较好地考核减振器所受侧向力.

[1]彭为.典型地区道路与EVP载荷谱当量关系及轿车后桥寿命数字化预测研究[D].上海:同济大学,2004.

[2]Yung-Li Lee,Fatigue Test And Analysis(Theory and Practice)[D].ELSEVIER,2005.

[3]朱涛基于损伤的定量疲劳编辑及加速试验[C].2007年汽车工程学会年会.

[4]赵少汴,抗疲劳设计-方法与数据[M].北京:机械工业出版社.