大型环形锻件锻造工艺分析

文/张锋,邵景镛·机械工业第六设计研究院有限公司天津分公司

大型环形锻件锻造工艺分析

文/张锋,邵景镛·机械工业第六设计研究院有限公司天津分公司

随着船舶、化工设备、高铁、汽车、大型电站动力设备、风电技术、航空航天和国防建设的快速发展,对轴承和法兰等大型环形锻件的需求量,也随之大幅度增加。目前,生产大型环形锻件的锻造厂采用的锻造工艺方案主要有以下三种:

⑴棒材→锯床下料→加热→镦粗→冲孔→马杠扩孔→端面平整。

⑵棒材→锯床下料→加热→镦粗→冲孔→马杠扩孔→加热→辗环机扩孔。

⑶棒材→锯床下料→加热→镦粗→冲孔→辗环机扩孔。

第一种工艺方案中的马杠扩孔和端面平整是关键工序,但当端面平整工序的回转台直径小于环件直径时,则无法进行最终平整。因此,在生产中经常采用镦粗、冲孔后,预扩孔→平整→扩孔至成品尺寸工艺,但环件高度方向尺寸无法控制,需要加大锻件高度余量,既增加了原材料和能源的消耗,又增加了机加工的工作量,这种工艺方案在实际生产中使用的比较少。

第二种工艺方案主要针对零件质量要求非常高的环形锻件,镦粗、冲孔后,马杠扩孔可有效改变锻件的内部组织结构,环件径—轴向辗扩保证了环件的径轴向尺寸精度,但二次加热浪费能源,生产效率较低。

第三种工艺方案在大型环形锻件的锻造中应用比较广泛,但环件的机械性能不如第二种方案,可通过调节辗环机扩孔工艺参数来提高环件的成形质量。

环件辗扩数值模拟

本文采用上述三种方案中的第三种锻造工艺,对环件镦粗、冲孔后,径轴向辗扩成形过程进行数值模拟,分析环件在辗扩成形过程中形状、尺寸的变化规律。

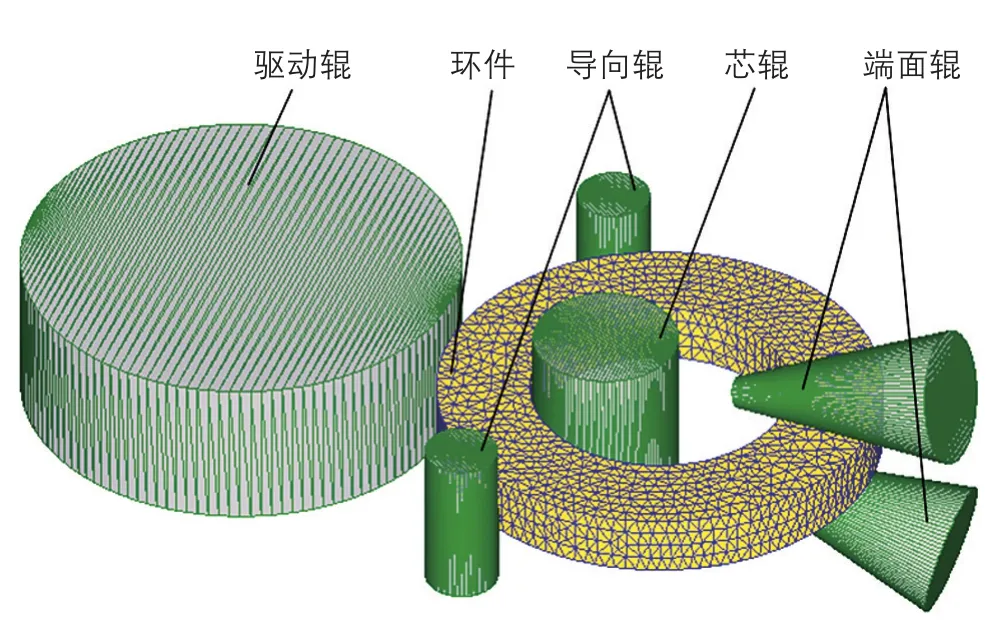

有限元模型的建立

采用PRO/E软件建立环件镦粗、冲孔后,热辗扩的三维几何装配模型,导入到DEFORM模拟软件中,建立环件热辗扩仿真有限元模型,如图1所示。

图1 环件热辗扩仿真有限元模型

模拟计算条件

⑴环件材料为42CrMo钢,在热辗扩成形过程中视为刚塑性材料,采用四面体单元网格,网格数为60000个,材料模型按照DEFORM材料库中提供的材料属性定义。成形辊在热辗扩成形过程中变形量比较小,设置为刚体,模具材料为热作模具钢4Cr5MoWSiV,按照DEFORM材料库中提供的材料属性定义。

⑵在热辗扩成形过程中,环件与周围环境、成形辊接触面之间有热量传递和交换,取环件辗扩初始温度为1050℃,环境温度为20℃,成形辊初始温度为250℃,环件塑性变形功转化为热能的效率为0.9。

⑶环件辗扩工艺参数。根据实际生产经验和环件成品尺寸,取轧制比为3.5,计算出环件镦粗、冲孔后环坯的外径、内径和高度分别为910mm、 320mm和224mm。为了节省模拟计算时间,取环坯轴向尺寸的一半112mm进行分析计算。辗环机驱动辊、芯辊和导向辊直径分别为850mm、260mm和140mm。环件与成形辊的摩擦因子为0.7。

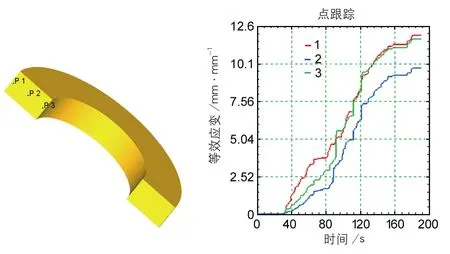

图2 环件不同部位跟踪点等效应变变化曲线图

模拟结果分析

⑴几何形状变化。锻造结束时,环件的外径、内径、高度分别为1408mm、1120mm和105mm。

⑵等效应变的变化分布。图2为环件截面不同部位跟踪点等效应变随时间的变化规律。从图中可以看出,在环件辗扩初始阶段,各部位的变形量都比较小,随着辗扩过程的不断进行,等效应变迅速增大,且环件内外层的变形量始终大于远离成形辊的环件中层。当辗扩结束时,整个环件都产生了塑性变形,保证了环件的形状尺寸和内在质量。同时,由于环件辗扩成形是一个连续局部塑性成形过程,使得跟踪点的等效应变变化曲线呈现出阶梯状。

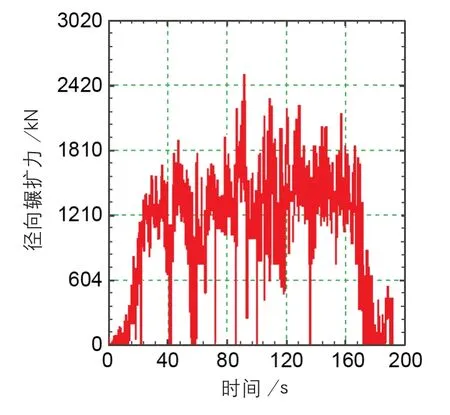

图3 径向辗扩力随时间变化而变化的曲线图

⑶辗扩力变化。环件辗扩力不仅是孔形设计和辗扩工艺参数设计的重要依据,同时也是辗扩设备选择的重要依据。图3所示的是环坯在热辗扩成形过程中,径向辗扩力随时间变化而变化的曲线图。从图中可以看出径向辗扩力在初期环件咬入孔形阶段,辗扩力迅速增大到1500kN左右。进入稳定辗扩阶段后,芯辊每转进给量变化不大,辗扩力在这一定值附近上下波动。在整形结束阶段,随着芯辊进给速度的减小,辗扩力开始缓慢下降。

生产试验

根据生产工艺流程的要求,车间配备了相应的生产设备:

⑴下料设备为卧式带锯床,型号为GB4260、GB4280。

⑵加热设备为3.2m×2.5m×8m的台车式加热炉。

⑶镦粗冲孔设备为2500t锻造液压机。

图4 环件热辗扩生产试验过程

⑷环锻设备为4m数控径向—轴向辗环机。

环件锻造工艺主要有以下两点:

⑴镦粗冲孔工艺。根据环形零件尺寸和轧制比,计算出镦粗冲孔后的环坯尺寸,棒料尺寸为φ400mm×1140mm,在卧式带锯床上下料。

环件加热到1150℃后保温,在2500t锻造液压机上进行制坯工序,在镦粗过程中环件将出现鼓形,冲孔后环坯内径为320mm,大于辗环机的芯辊直径,其直径为260mm。

⑵环件辗扩工艺。用锻造操作机将环坯移到辗扩机上进行辗扩成形,成形尺寸的外径为910mm,内径为320mm,高度为224mm。在进行辗扩试验前,将环坯和辗扩件的尺寸输入到控制系统,自动生成辗扩曲线,根据辗扩曲线和实际生产经验,不断地调整径向和轴向辗扩工艺参数,使辗扩过程平稳进行。

环件辗扩空冷后测量的产品尺寸为,环件外径为1416mm,内径为1108mm,高度215mm,外圆椭圆度为2mm,产品的尺寸精度较好,都在辗扩件尺寸公差允许的范围之内。环件辗扩需3~4min,从加热保温后开始制坯到辗扩结束,需要8~9min,整个过程和模拟结果比较接近。

图5所示的是环坯热辗扩试验测量得到的径向辗扩力曲线。从图中可以看出,试验测量和数值模拟的径向辗扩力曲线发展趋势相同。通过比较两条辗扩力曲线,可以看出在稳定辗扩阶段,试验测量值比模拟值稍大。这是因为辗扩试验过程中,环件轴向高度发生变化,端面锥辊在稳定辗扩阶段沿环件轴向进给,使壁厚发生变化,对径向辗扩力产生影响,模拟时设轴向进给速度为零。由于试验过程中环件轴向变化很小,实际辗扩力与模拟计算的径向辗扩力差别不大,可以用来估算实际生产中的径向辗扩力,为辗扩设备的选择提供依据。

图5 环坯热辗扩试验径向辗扩力曲线

结束语

⑴在大型环件生产试验前,采用数值模拟技术对锻造变形过程进行模拟分析,可为生产提供理论依据,减少反复的生产试验,节约能源和材料,降低成本。

⑵利用环坯镦粗、冲孔后直接进行辗扩,减少马杠扩孔工序,可提高生产效率;采用大的轧制比,有利于提高锻件内部质量。

⑶在环坯热辗扩成形过程中,环件的内层和外层变形量大于中层,为大变形区,质量较好。

⑷环件的试验辗扩力曲线和数值模拟辗扩力曲线趋势相同,辗扩力比较接近,可为环件辗扩生产设备的选择提供参考数据。

大型系列报道