锻造有限元模拟软件QFORM在实际生产中的运用

文/金超,肖腾·上海交大中京锻压有限公司

锻造有限元模拟软件QFORM在实际生产中的运用

文/金超,肖腾·上海交大中京锻压有限公司

2009年,上海交大中京锻压有限公司,正式引进了俄罗斯QUANTORFORM公司的锻造模拟软件QFORM。该软件在金属成形领域处于领先水平,模拟速度快且较易使用,同时其模拟分析功能非常强大,可以模拟热锻、温锻、冷锻等多种工艺,也可以模拟粉末锻造和旋转成形。该软件使用的设备有机械压力机、锻锤、螺旋压力机、液压机、辊锻机等。QFORM软件有其自成一体的设备库和材料库,软件环境较为开放,可根据需要自行添加设备和材料。该软件的2D/3D模拟可以共享同一界面,能够在同一工艺链中同时进行2D/3D模拟,在保证模拟精度的同时大幅缩短了模拟时间。

通过该软件的模拟可以发现所设计的产品、模具存在的问题和缺陷,从而优化或改进设计,大量减少车间试模时间。目前公司技术部应用QFORM软件平台进行产品的模具设计和生产,缩短了设计周期,提高了生产效率和产品质量,降低了试制成本,增强了公司的市场竞争力。

实际应用案例

产品要求

产品为履带式推土机齿块(该产品获得第十一届中国国际锻造展览会及第五届中国国际金属成形展览会优质锻件奖),理论净重6kg,三维模型如图1所示。履带式推土机齿块应用于履带式推土机驱动部分,连接链板和链轮,此部件为多体连接件,一般一轮装4件至9件,分两齿及多齿,由于与链轮链板接触,对转配面平行度及齿面直线度有较高要求。

图1 锻件三维模型

工艺方案

通过项目小组的讨论,根据产品的外形特征确定工艺方案为:加热(圆棒料)→模具出坯(弯曲)→预成形→终成形→切边→整形。在应用QFORM后,该产品的开发流程较传统流程有所改变,具体如图2所示:

有限元模拟初始条件设定:

⑴原材料模型采用20CrMo,模具模型出坯模具采用5CrMnMo,预锻和终锻模具采用H13。

图2 数字化设计开发流程

⑵预锻过程模拟结束后,继续进行终锻过程的模拟,如预锻产生缺陷模拟停止。

⑶上下模具的平均温度为250℃,坯料初始温度为1200℃。

⑷坯料停留预锻模膛时间为3s,预锻件停留终锻模膛时间为3s,空冷时间为5s。

⑸润滑剂采用水基石墨乳,摩擦系数取0.4。

⑹坯料热膨胀系数取3%,模具热膨胀系数取1%。

⑺设备采用25MN机械压力机。

⑻坯料在模具型腔内定位方式为重力定位。

方案一

经过换算齿块最大截面为直径83mm,原材料规格选用φ85mm。采用1#出坯模具,1#预锻模具,1#终锻模具。完成模具和坯料的三维造型后,导进模拟软件进行初始化操作,然后进行模拟。模拟第一步:初始条件设定,模具和工件定位,点击模拟,模拟开始。模拟到指定步数,模拟第一步完成,模拟结果如图3所示。模拟第二步:步骤同第一步,模具和工件定位如图4所示。模拟第三步:步骤同第一步,模拟完成。

图3 坯料出坯后情况

图4 出坯后在预锻模具上摆放情况

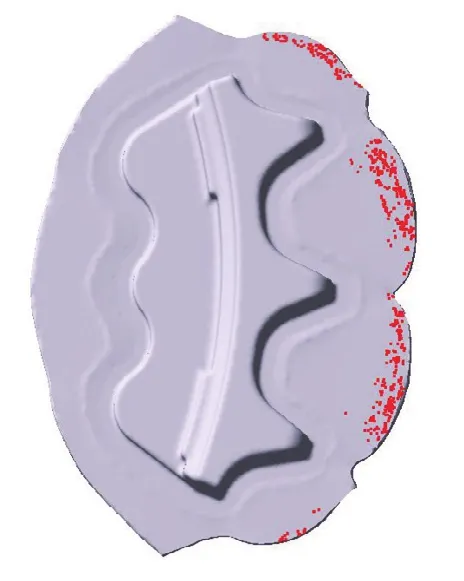

分析模拟结果得知,图5为坯料充满预锻型腔的状态,但锻件四周飞边较大,可适当缩小坯料直径,预锻件存在折叠(红色显示);图6显示预锻模拟过程中出现折叠的根本原因;坯料在预锻模具摆放时竖起高度过高,金属沿水平方向流动不均匀,导致预锻上模坯料金属汇流出现折叠,修改出坯上模并增大出坯空间。

图5 坯料在预锻模型腔内的填充情况

图6 折叠产生位置

方案二

模拟步骤同方案一,采用2#出坯模具,1#预锻模具,1#终锻模具;出坯空间(模具间最终距离)50mm,材料规格φ80mm。出坯模拟结果如图7所示。第二步模拟前的模具和工件定位如图8所示。

图7 坯料出坯后情况

图8 出坯后在预锻模具上摆放情况

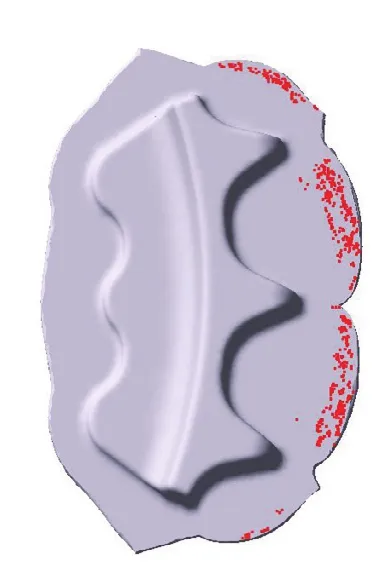

图9 坯料在预锻模型腔内的填充情况

图10 坯料在终锻模型腔内的填充情况

现场试制情况为,出坯和预锻情况与模拟情况一致,终锻后定位块及相邻处有轻微塌角现象与终锻模拟情况不相符,见图11。

分析模拟结果得知,图9和图10显示在预锻和终锻时,材料完全充满模具型腔,锻件本体折叠现象消失,折叠仅出现在飞边区域。因此得出结论,方案二可行,可以按此方案设计加工出坯模具并制定生产工艺进行现场试制。

图11 试制锻件、模拟锻件

造成这种情况的原因为,终锻模拟过程显示,该塌角处是模具型腔最后被充满的地方,由于模拟各种环境较为理想,现场生产条件如模具润滑、温度条件、设备等情况与理想环境有所不同,所以充填型腔的情况也有稍许不同。

通过以下方法调整数据,修改方案。调整预锻型腔中的各项模拟数值,同时降低模拟初始条件中的坯料温度为1150℃、模具温度为200℃,增大润滑剂摩擦系数为0.5。因此,增大了坯料充填型腔的难度,平衡理想与现实之间的差距,使模拟结果进一步靠近实际生产。

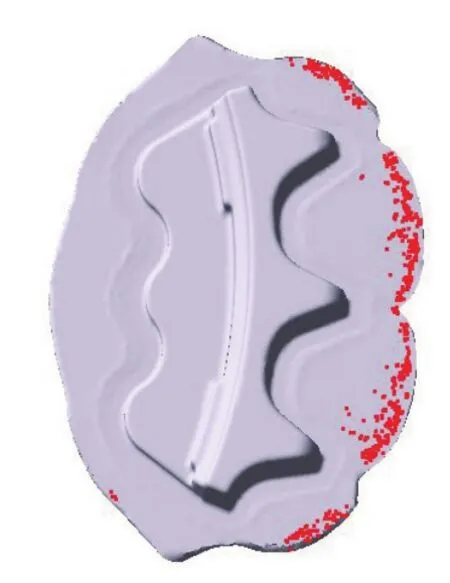

图12 坯料在预锻模型腔内的填充情况

图13 坯料在终锻模型腔内的填充情况

方案三

采用2#出坯模具,2#预锻模具,1#终锻模具;出坯空间(模具之间最终距离)为50mm,材料规格选用φ80mm,修改预锻模具后提高5%的材料利用率。

分析模拟结果得出以下结论。因为方案二比方案一合理,所以下面让我们来比较一下方案二和方案三,因为方案三是在方案二的基础之上修改预锻模具再进行模拟的,所以我们只需比较一下预锻和终锻的情况。可以看出,方案三预锻之后的形状与实际要求的锻件更加接近,故终锻充足情况较方案二的理想。

因此,实际生产时,在上次试制的基础上,通过模拟验证决定不需要再次试制,直接修改模具后进行小批量生产。结果,现场实际生产的锻件经探伤无缺陷,锻件质量情况良好,与计算机模拟相吻合,同时还提高了材料利用率。

QFORM模拟软件的优势

能源的日渐短缺和行业的激烈竞争,加快了科学技术的前进步伐,运用QFORM进行锻造有限元模拟,有以下优点和前景:

⑴单件小批量生产的毛坯件(特别是关键大件)确保一次设计、制造成功。

⑵大批量生产的毛坯件,减少试模次数,进而确保一次试模成功。

⑶多品种、变批量生产的毛坯件,及时改变并优化工艺设计,快速响应市场变化,适应柔性生产。

⑷制造工艺复杂的毛坯件过程中,预测工艺过程质量,消除缺陷,优化工艺过程。

⑸先进生产系统的技术基础,作为快速设计制造、虚拟设计制造、分布式设计制造的技术基础,在先进生产系统中发挥作用。

⑹工艺模拟作为研究开发新工艺的常规方法及试验的必要补充,在研究开发工作中也将发挥重大的作用。

结束语

运用QFORM进行锻造有限元模拟,一方面打破了传统锻造行业工艺设计的“唯经验论”,为培养新的人才提供了更方便快捷的平台。另一方面极大地降低了前期试验成本和风险,最大限度地节能减排,绿色生产。相信随着锻造有限元模拟技术的不断进步,锻造有限元软件在广大加工企业的应用,必将会大幅度提升企业的科技创新水平,同时降低企业的研发成本,为企业的健康发展做出贡献。

金超,技术部部长,主要从事锻造成形工艺、CNC加工及数值模拟技术方面的工作。