陕北某污水处理站水质稳定措施研究*

田 敬 张书勤 屈撑囤 苏宏光 杨 雪 王 鑫

1.西安石油大学 陕西省环境污染与控制技术与储层保护重点实验室 (陕西 西安 710065)

2.陕西延长石油集团研究院 (陕西 西安 710065)

当前,我国大部分油田已经进入了开采的中后期,采出液的含水率高达90%以上。处理后采油污水用做注入水已经成为油田采油污水的主要出路,处理后水质的稳定性是制约污水回注率的重要因素。因此,污水处理站出水稳定性的研究对于油田的高效开发具有非常重要的意义[1]。处理后水质的稳定性指污水处理站出水、注水泵进口、注水井井口的水质指标基本保持一致,水质稳定性一般与各处理装置的运行稳定性、处理药剂的应用状况、水质水量的变化等密切相关。通过评价各构筑物进出水水质,可判断处理装置运行的稳定性,并评价出污水处理工艺运行的稳定性。通过对陕北某油田污水处理站各构筑物出水水质的分析,评价了工艺运行状况,指出了处理工艺上所存在的问题,提出了相应的改进措施。

1 实验部分

1.1 主要仪器

Unic2100型分光光度计、分析天平、恒温箱、微孔薄膜过滤器。

1.2 主要试剂

石油醚、 丙酮、AgNO3、BaCl2、H2SO4、NaOH、KCl及HCl均为分析纯试剂。

1.3 实验方法

(1)污水中悬浮物含量、含油量、细菌含量和pH测定依据 《碎屑岩油藏注水水质推荐指标》(SY/T 5329-1994)进行。

(2)污水中离子含量测定依据《油气田水质分析方法》(SY/T 5523-2000)进行。

2 结果与讨论

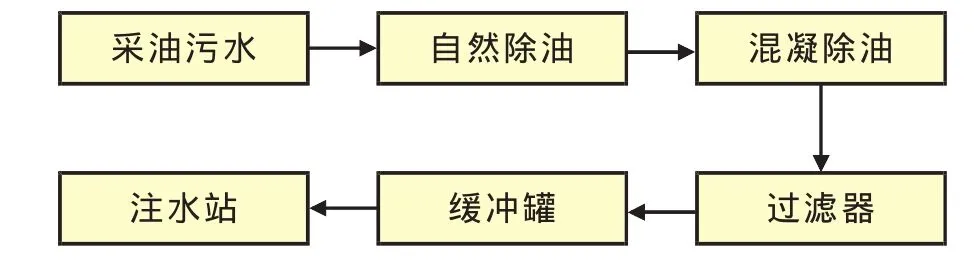

2.1 污水处理流程简介

污水处理站所采用的处理方法以物理法、物化法为主,主要有自然除油、聚结除油、混凝沉降、过滤等。相应的配套设备有:缓冲罐、反冲水回收罐、滤后水罐、污泥干化池,处理工艺与国内其他油田略同[2]。具体工艺流程见图1。

2.2 污水性质测定

2.2.1 采出水处理前主要指标测定

用1.3中的实验方法 (1)对污水处理前的pH值、含油量、悬浮物含量、总铁及硫化物含量、腐生菌(TGB)以及硫酸盐还原菌(SRB)含量进行分析(表1)。

图1 污水处理工艺流程图

表1 污水处理前水质主要指标分析结果

由表1可看出采出污水具有以下特点:水中含油量为 165~185mg/L,悬浮物含量为 40~60mg/L;总铁含量为15.56~17.44mg/L;硫化物未检出;细菌含量为 104个/mL,腐蚀速率为 0.092~0.101mm/a。

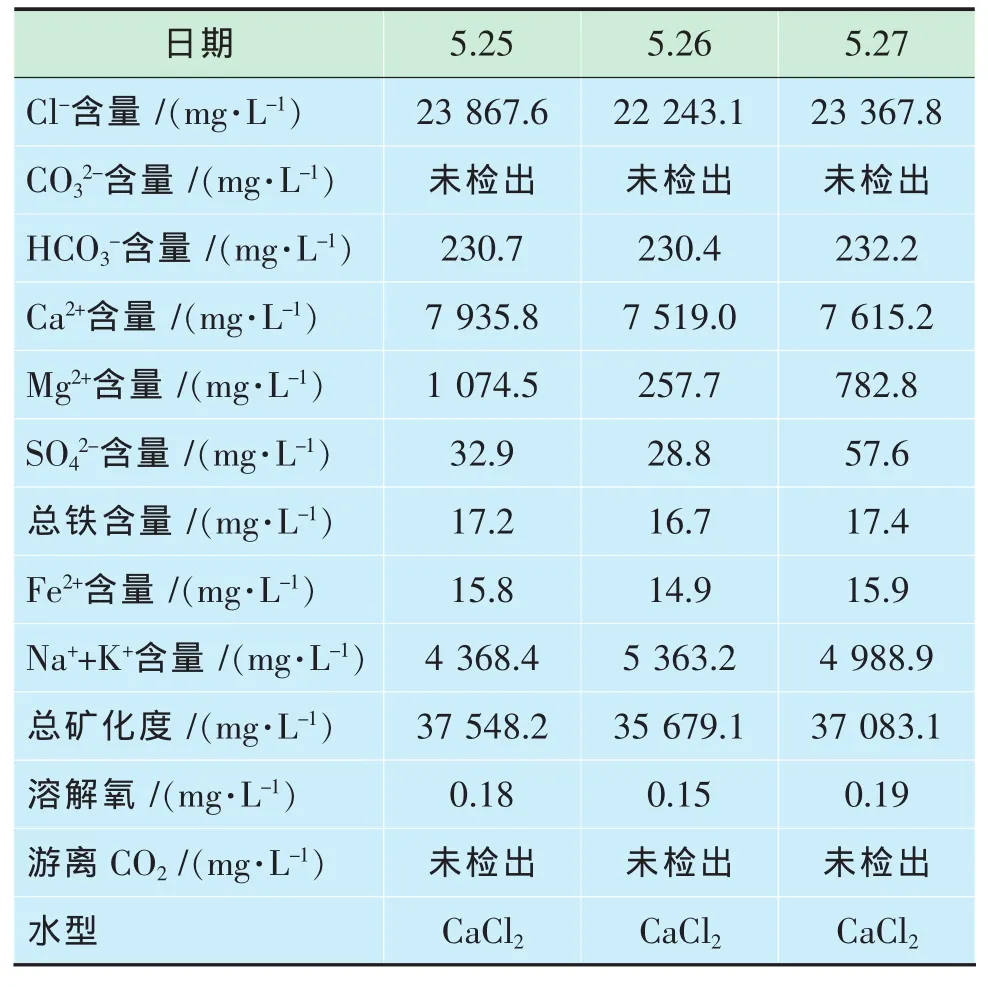

2.2.2 采出水处理前主要离子含量测定

采用 1.3 中的实验方法(2)对如 Ca2+、Mg2+、Cl-、Na++K+和总矿化度以及水型进行测定和计算(表2)。

由表2可得,采出水中Cl-含量平均为23 208 mg/L,Ca2+、Mg2+含量平均值分别为7 756.9mg/L 和651.3mg/L,HCO3-含量为230.8mg/L,SO42-含 量为42.7mg/L,属于氯化钙(CaCl2)型高矿化度采油污水,其中溶解氧含量超过了0.15mg/L。

2.3 水处理系统沿程水质状况及稳定性评价

2.3.1 悬浮物含量

采用1.3中的实验方法(1)对处理系统中沿程各个点(包括来水、除油罐出水、沉降罐出水、过滤器出水、注水站进水、井口等)的悬浮物含量进行测定(表 3)。

表2 处理前水质分析结果

由表3知,来水的悬浮物含量为45~79mg/L,经过沉降后降低到3~15mg/L,过滤器出水低于10mg/L,井口则达到20mg/L以上。从分析数据可知,储油罐、沉降罐运行良好,出水水质可控制在80.0mg/L、20.0mg/L以下。过滤罐运行状况较差,出水中悬浮物含量高于5.0mg/L,主要原因可能是滤料长时间未清洗造成了2次污染[4]。从出站水到井口悬浮物含量增加幅度较大,说明水质稳定性较差[3,4]。

2.3.2 含油量

采用1.3中的实验方法(1)对处理系统中沿程各个点(包括来水,除油罐出水,沉降罐出水,过滤器出水,注水站进水,井口)的含油量进行测定(表4)。

由表4知,来水含油量一般在150~200mg/L之间。经除油罐、沉降罐后降低到25~50mg/L,经过滤器后含油量进一步降低到5~10mg/L,但污水出站到井口,含油量有上升趋势,最高可达60mg/L以上,这可能是因水质含油量超标在管线中残留,造成了对注水管线的污染[5]。

表3 污水处理及注水系统沿程悬浮物含量变化结果

2.3.3 细菌含量

采用1.3中的实验方法(1)对处理系统中沿程各个点(包括来水,除油罐出水,沉降罐出水,过滤器出水,注水站进水,井口)的SRB及TGB含量进行测定。实验结果见表5、表6。

由表5和表6知,来水中TGB及SRB含量多为104个/mL。经过处理后TGB及SRB降低到10~100个/mL甚至1~10个/mL之间。但污水出站后到井口,细菌含量进一步增加,到井口一般会大于102个/mL甚至103个/mL。细菌含量增加原因可能是沿途管线污染、细菌与管线垢状物共存造成的[6,7]。

2.3.4 腐蚀速率

采用1.3中的方法(1)对处理系统中沿程各个点(包括来水,除油罐出水,沉降罐出水,过滤器出水,注水站进水,井口)的腐蚀速率进行测定(表 7)。

由表7可知,来水腐蚀速率在0.08mm/a~0.1 mm/a之间,经过除油罐和沉降罐之后腐蚀速率达到0.1mm/a以上,进入注水站以及井口的过程中腐蚀速率增加为0.12mm/a以上。这主要是反应罐未敞开罐,溶解氧浓度增加增大了腐蚀速率。

3 存在问题的解决措施

通过实验数据分析,对存在的问题解决措施主要有:

(1)过滤器出水悬浮物含量的不稳定性与过滤器运行状况不佳有关,可减小过滤器滤料的颗粒粒径,由已有的0.5mm以上降低到0.3~0.5mm。

(2)通过药剂体系的优化,提高悬浮物、油的去除率;利用氧化药剂控制铁离子及细菌含量;适当提高pH值至7.0~7.3,可降低溶解氧、低pH对污水的腐蚀性。

(3)加强处理系统的管理,确保储油罐及沉降罐系统排泥、过滤器反洗、加药系统正常运行[8~11]。

在分析工作的基础上,优化的药剂体系为:①絮凝剂:选用聚三氯化铝(PAC)为无机絮凝剂,其用量为80mg/L;助凝剂:选用阳离子聚丙烯酰胺(CPAM)为有机絮凝剂,其用量为2.5mg/L;②氧化除铁剂:选用氧化型药剂为除铁剂,其用量为20mg/L;③pH调节剂:采用4%NaOH调节采出水的pH值为7.5。

表4 污水处理及注水系统沿程含油量变化结果

表5 污水处理及注水系统沿程SRB变化结果

表6 污水处理及注水系统沿程TGB变化结果

表7 污水处理及注水系统沿程腐蚀速率变化结果

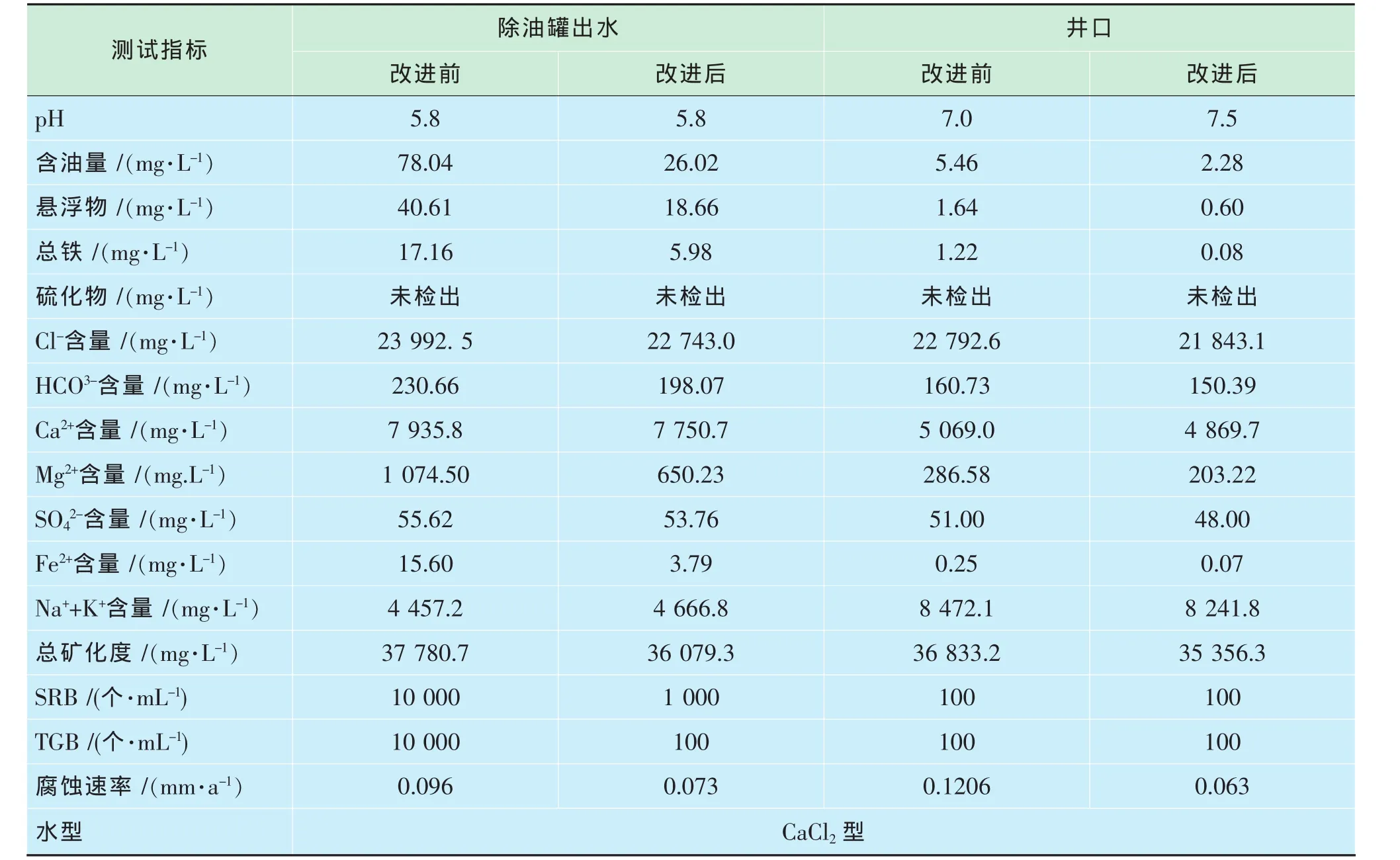

通过上述改进措施,在处理系统沿程选取除油罐出水点和井口点,采用1.3中的方法(1)和方法(2)对其水质进行连续3d的分析。改进措施实施前后水质分析平均结果见表8。

由表8中数据可知,通过上述改进措施的实施,改进后出水水质较改进前有了大幅度提升。

表8 污水处理后水质主要指标检测结果

4 结 论

(1)通过减小过滤器滤料的颗粒粒径、药剂体系的优化以及加强处理系统的管理等措施,基本上解决了处理工艺中水质不稳定的问题。

(2)此污水处理站污水中悬浮物含量、含油量、总铁含量、细菌含量、腐蚀速率经过改进后由原来40~60mg/L、 165~185mg/L、 15.56~17.44mg/L、 104个/mL、0.08~0.13mm/a 降低到了 0.7~0.9mg/L、2.0~4.3mg/L、0.09~0.32mg/L、102个/mL、低于 0.076mm/a,达到了油田注入水水质指标。

[1]韩丽娟,张淑芝.采油污水处理工艺探讨[J].水资源保护,2006(6):61-63.

[2]郝超磊,贾万瑾,宣美菊.冀东油田污水处理工艺研究[J].油气田环境保护,2005(3):37-39.

[3]杨剑天.含油污水处理工艺改进技术研究 [J].科学技术与工程,2011(36):57-60.

[4]徐大树,张军,任向阳,等.油气田污水资源化处理现状及对策[J].油气田环境保护,2005(1):26-27.

[5]张翼,林玉娟,范洪富.石油石化工业污水分析和处理[M].北京:石油工业出版社,2006.

[6]屈撑囤,鱼涛.采油污水回注可行性评价程序研究—以羊三木采油污水回注处理为例[J].石油化工应用,2011(12):73-76.

[7]陈炎勇,黄华,徐大树,等.油气田开发后期含油污水资源化处理现状与对策[J].石油化工环境保护,2005(2):12-14.

[8]陈国威,尹先清.油田采油污水处理现状与发展趋势[J].工业水处理,2002(12):37-38.

[9]张云杉,张保国,李艳华,等.炼油污水处理优化研究[J].山东化工,2008(10):5-9.

[10]张晓龙,张煜,屈撑囤,等.长庆油田池46联合站采油污水回注处理实验研究[J].环境科学与技术,2011(3):93-97.

[11]屈撑囤.KY-3型聚合物处理炼厂含油污水研究[J].油气田环境保护,2000(2):38-40.