用六辊可逆冷轧机轧制不锈钢的生产实践

亓 萌

(山东泰山钢铁集团冷轧薄板厂,山东 271100)

泰钢冷轧厂现有两台1 700 mm 单机可逆冷轧机,其中一台1 700 mm 轧机具有轧制不锈钢的设备、工艺基础。为适应市场变化,提高生产效益,我们进行了高附加值产品——不锈钢的轧制工艺研究。

1 轧制工艺

1.1 设备参数

在1 700 mm 轧机在左右卷取机上设置了垫纸机,在开卷机上设置了收纸机,最大轧制压力23 000 kN,轧制速度500 m/min,最大卷取张力350 kN,工作辊弯辊力660 kN,工作辊辊径∅440 mm。

1.2 不锈钢变形特点

不锈钢的第一个特点是变形抗力大,一般比普碳钢高一倍,在冷轧过程中加工硬化速率较快;第二个特点是不锈钢的导热性较差,因此在轧制过程中要尽量实现一个轧程轧制,不经过中间退火,同时要求轧机具有较强的冷却、润滑能力。

1.3 轧制工艺制定

由于不锈钢硬度较高,轧制时有一定的黏性,加工硬化较为明显,在轧制工艺选择上应注意轧机具有较强的刚性,选择直径小的工作辊、良好的冷却润滑系统、完善的厚度控制系统、板型调整系统及稳定的电气控制系统。根据1 700 mm 轧机的设备、工艺配置情况,制定轧制工艺如下:

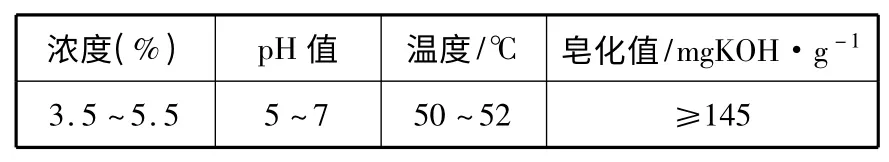

选择Cr3 轧辊,采用大压下量、大张力进行轧制,总变形量控制在40%~60%之间,终轧变形量小于8%。轧制板型方面杜绝中间浪、边浪缺陷。板面质量方面重点控制软点、硌印、划伤、擦伤缺陷。厚度公差方面控制同板差厚度小于20 μm。采用乳化液为工艺润滑介质,具体参数如表1 所示。

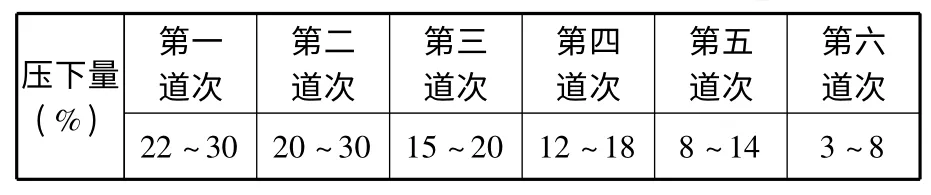

道次变形量如表2 所示。

表1 乳化液参数Table 1 Emulsion parameters

表2 各道次变形量Table 2 Deformation amount of every pass

2 轧制实践

采用上述轧制工艺对300 系列不锈钢进行了轧制。总变形量控制在50%,由3.0 mm×1 250 mm 轧制至1.5 mm×1 250 mm。共轧制6 道次,各道次的轧制力为18 000 kN 左右,采用350 kN的大张力进行轧制,最快轧制速度达到300 m/min。观察整个轧制过程,工艺润滑系统的润滑、冷却基本达到了生产要求,轧制过程控制相对合理。轧制完成后,通过后道工序开卷查看,横向厚度公差小于20 μm,但板型、表面质量有一些问题:钢卷存在中间浪缺陷;钢卷边部存在软点缺陷,表面存在色差纹。

3 不锈钢质量问题分析

板型及表面质量缺陷是不锈钢生产中致命的缺陷。由于不锈钢加工硬化相对迅速,需要在退火后再次轧制才能消除板型缺陷,而表面质量缺陷在改轧或退火后也会有明显的色差痕迹,每一种处理措施都会对产品质量造成较大的影响,造成不必要的损失,因此需要重点控制板面质量和板型质量。

轧制的不锈钢板型存在中间浪缺陷是因为在大压下量、大张力轧制的过程中很难观察钢卷的板型状况,在后工序开卷时由于张力较小,板型缺陷明显的反映出来,且后道工序的生产无法对板型进行有效改善。

钢卷表面出现的软点缺陷是工作辊硬度不均匀和局部硬度低造成的。根据软点缺陷部位检测下线轧辊相对应位置,发现低点硬度值达到HS90,其余辊面硬度达到HS93 以上,不符合轧辊硬度要求。

表面存在色差纹的主要原因是润滑系统冷却、润滑不均匀造成的。在大轧制力和大变形量的条件下无法达到均匀润滑、冷却,需要对工艺润滑系统进行调整。检测发现轧辊辊面的粗糙度为0.56 μm~0.4 μm,因此分析认为轧辊粗糙度不均也是产生表面色差纹的原因。

4 工艺改进及实施效果

根据出现的问题,制定了相应的改进措施。对工艺润滑系统进行了调整,介质喷洒压力提高至0.8 MPa,乳化液浓度提高至5.0%~7.0%,温度由52℃提高至55℃,提高工作辊辊缝区的喷洒流量,对乳化液喷嘴进行了精确调整,使乳化液能准确的喷洒至辊缝处。对轧制使用的工作辊要求硬度偏差在HS1 以内,粗糙度偏差不大于0.05 μm。同时对轧制工艺、各道次的控制弯辊力进行了调节,弯辊力每道次降低10%~15%。完善轧制规程,合理控制道次压下量和张力。

实施上述措施后,300 系列、400 系列、200 系列不锈钢卷轧制后未出现上述缺陷,表面质量符合要求,板型明显改善,未出现任何浪形缺陷,客户使用反馈的信息较好。